(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЧАСОВЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки пластин из листовых заготовок | 1991 |

|

SU1797509A3 |

| Способ изготовления часовых деталей | 1989 |

|

SU1647506A2 |

| Штамп для вырубки и зачистки | 1979 |

|

SU902922A1 |

| Штамп совмещенного действия для пробивки отверстий,вырубки и зачистки контура деталей | 1975 |

|

SU564908A1 |

| Способ изготовления часовых деталей | 1991 |

|

SU1802355A1 |

| Штамп для чистки вырубки и зачистки | 1976 |

|

SU597470A1 |

| Последовательный штамп с запрессовкой вырубленной детали в полосу | 1978 |

|

SU747582A1 |

| Устройство для чистовой вырубки и зачистки деталей | 1978 |

|

SU749499A1 |

| Устройство для вырубки и зачистки деталей | 1975 |

|

SU662209A1 |

| Штамп последовательного действия | 1989 |

|

SU1606238A1 |

I

Изобретение относите к технологии изготовления часовых деталей в ленте и может быть использовано в приборостроительной промыишенности на предприятиях, применяющих последовательную многооперационную штамповку в ленте или сочетание штамповки с металлорежущей обработкой.

Известен способ изготовления деталей приборов в ленте, заключающийся в том, что сначала пробивают базовые отверстия в ленте, затем пенту фиксируют по базовым отверстиям и сверлят в детали тре буемые отверстия, которде подвергают последующей обработке, в том числе и штамповой калибровке, после чего деталь вырубают по контуру и поштучно зачищают в штампе по наружному периметру l .

Известен более близкий по своей тех.нической сущности способ изготовления часовых деталей в ленте, йрн котором также вырубают деталь по контуру, запрессовывают ее обратно в ленту и производят последующую обработку, например, посредством металлорежущего .инструмента, после чего детали удаляют из ленты С2 .

Недостатком известных способов является невозможность осуществления зачистки наружного контура детали, запрессованной в ленте, так как после снятия с тела детали припуска под зачистку не представляется возможности запрессовать ее обратно в ленту для транспортирования на последующую обработку.

Цель изобретения - повьпиенне качества деталей за счет исключения их деформации по плоскости и улучшение чистоты поверхности контура.

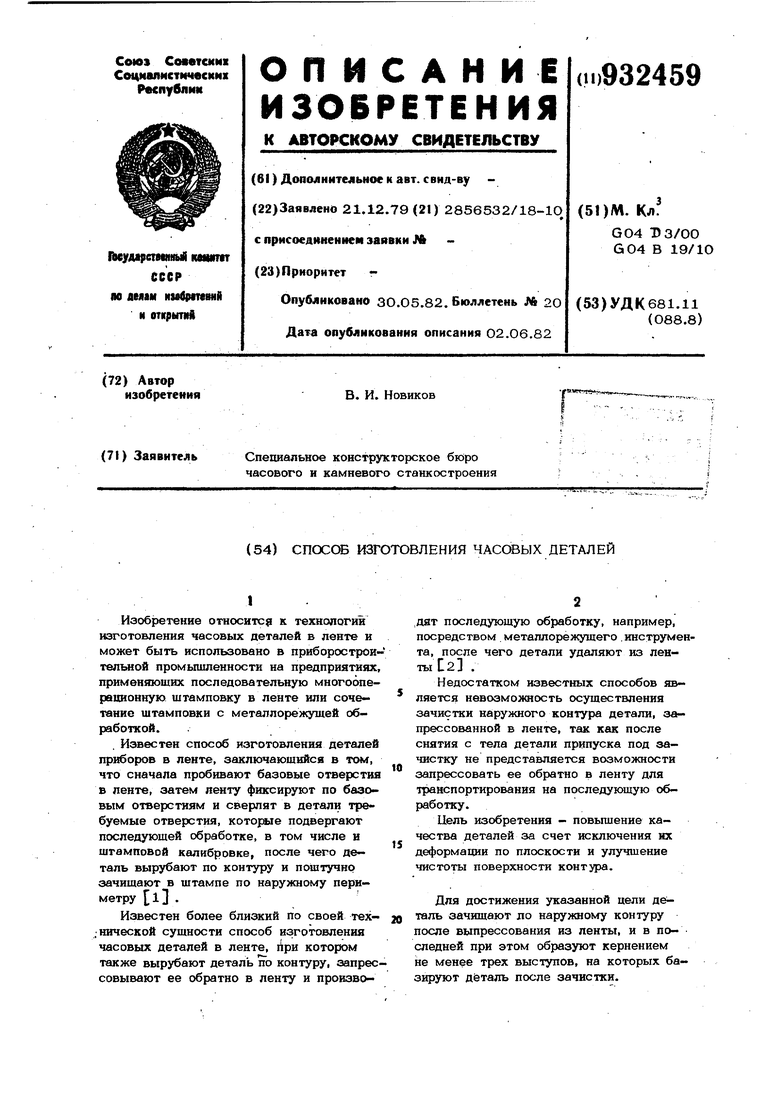

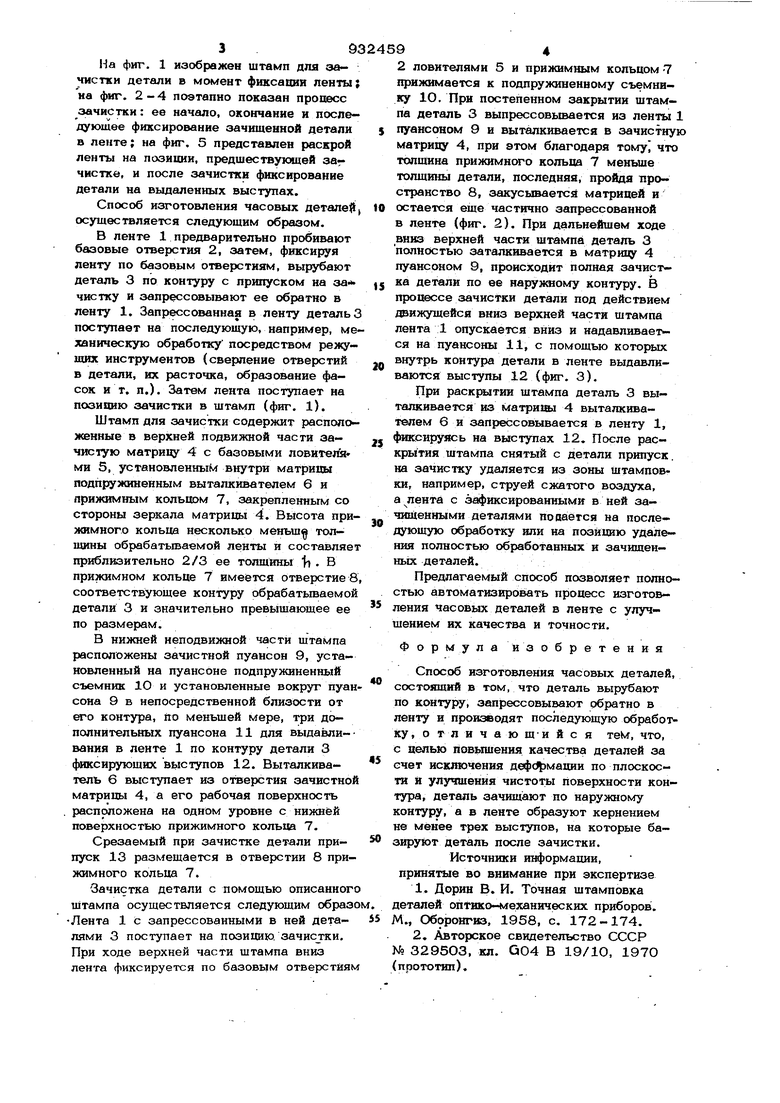

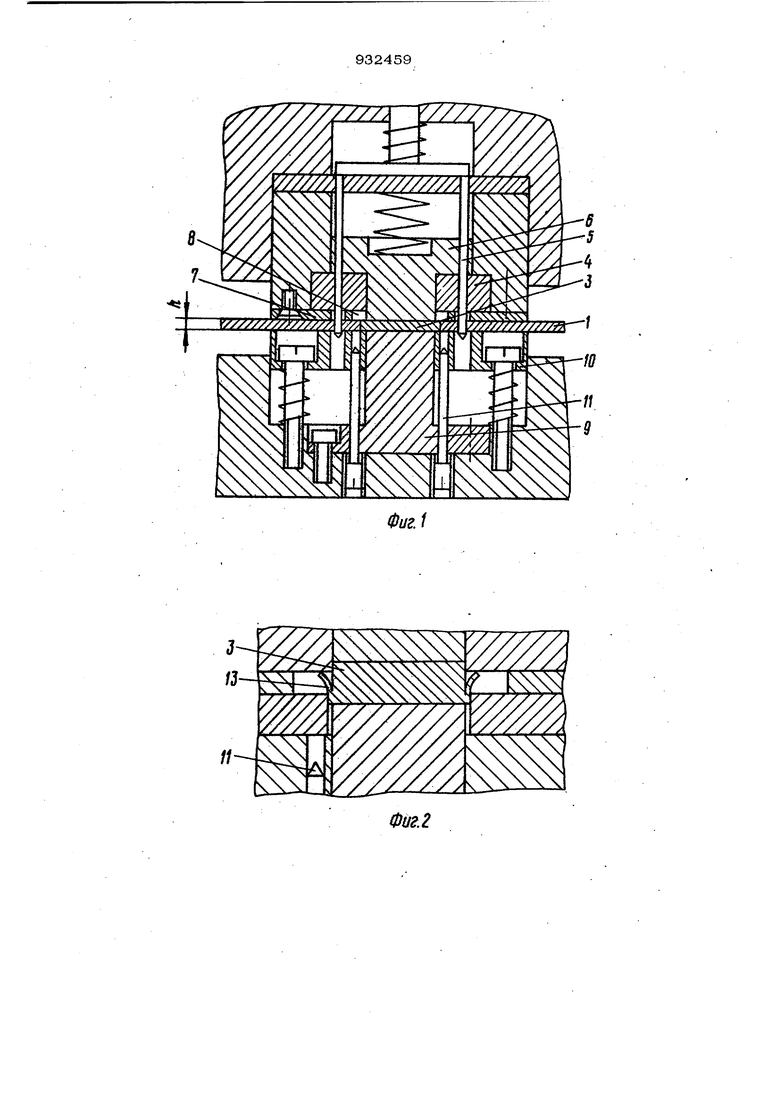

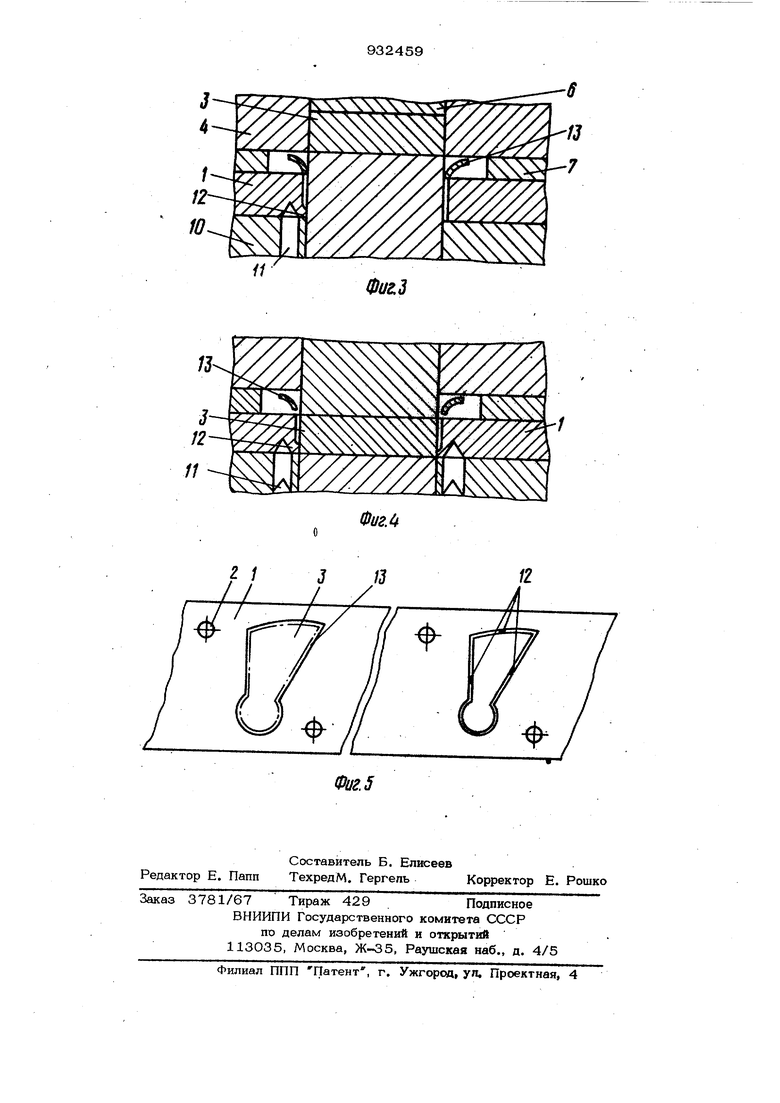

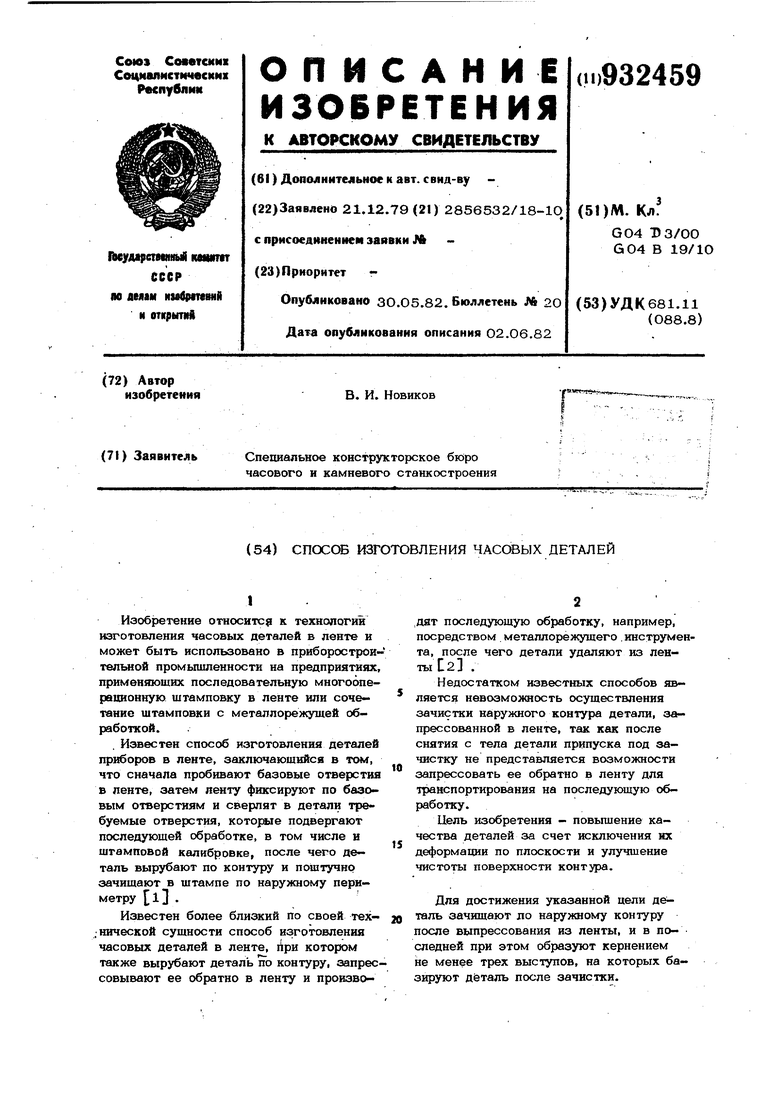

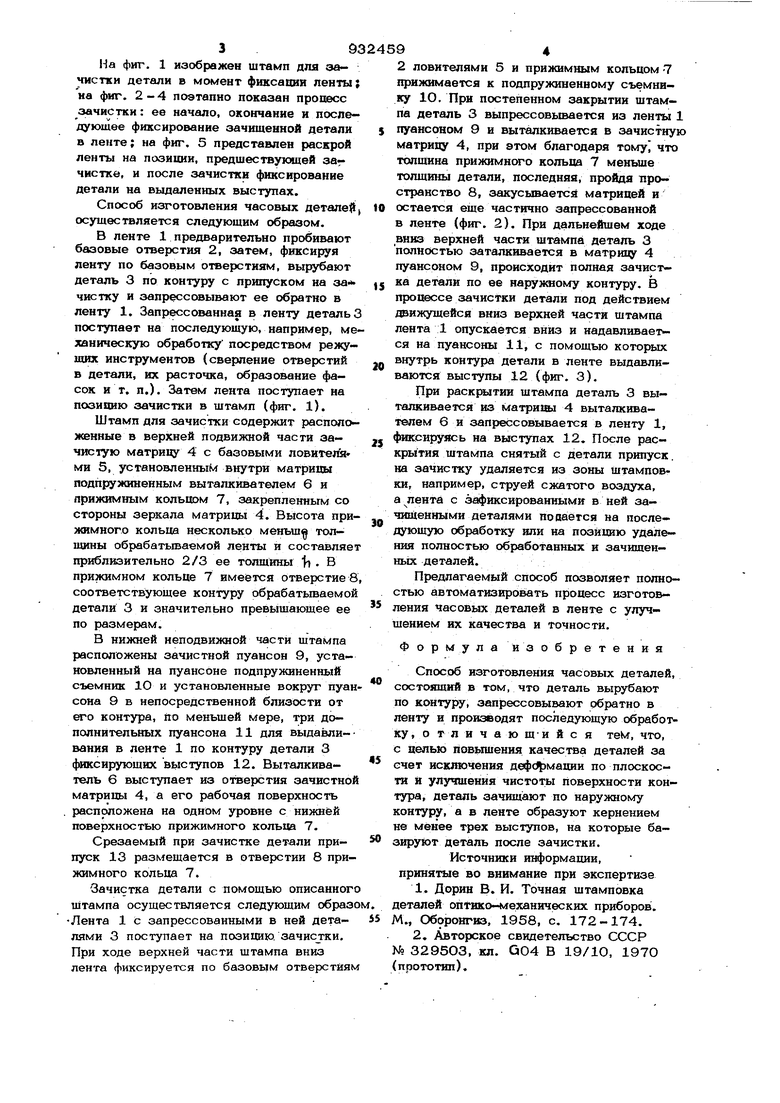

Для достижения указанной цели деталь зачищают л о наружному контуру после выпрессования из ленты, и в последней при этом образуют кернением не менее трех выступов, на которых базируют деталь после зачистки. На фиг. 1 изображен штамп для за чистки детали в момент фиксации ленты на фиг. 2-4 поэтапно показан процесс зачистки: ее начало, окончание и последующее фиксирование зачищенной детали Б ленте; на фиг, 5 представлен раскрой ленты на позиции, предшествукхцей заг чистке, и после зачистки фиксирование детали на выдаленных выступах. Способ изготовления часовых детале 1 осуществляется следующим образом. В ленте 1 предварительно пробивают базовые отверстия 2, затем, фиксируя ленту по базовым отверстиям, вырубают деталь 3 по контуру с припуском на зачистку и запрессовывают ее обратно в ленту 1. Запрессованная в ленту деталь поступает на последующую, например, ме ханическую обработку посредством режущих инструментов (сверление отверстий в детали, их расточка, образование фасок и т. п.). Затем лента поступает на позицию зачистки в штамп (фиг. 1). Штамп для зачистки содержит расположенные в верхней подвижной час ти зачис1ую матрицу 4 с базовыми ловитегами 5, установленным внутри матрицы подпружиненным выталкивателем 6 и прижимным кольцом 7, закрепленным со стороны зеркала матрицы 4. Высота при жимного кольца несколько мбньш толщины обрабатьгоаемой ленты и составляе приблизительно 2/3 ее толщины li . В прижимном кольце 7 имеется отверстие 8 соответствующее контуру обрабатьгоаемой детали 3 и значительно превышающее ее по размерам. В нижней неподвижной части щтампа расположены зачистной пуансон 9, установленный на пуансоне подпружиненный съемник 10 и установленные вокруг пуан сона 9 в непосредственной близости от его контура, по меньшей мере, три дополнительных пуансона 11 для выдавливания в ленте 1 по контуру детали 3 фиксирующих выступов 12. Выталкиватель 6 выступает из отверстия зачистно матрицы 4, а его рабочая поверхность расположена на одном уровне с нижней поверхностью прижимного кольца 7. Срезаемый при зачистке детали припуск 13 размещается в отверстии 8 прижимного кольца 7. Зачистка детали с помощью описанног штампа осуществляется следующим образ Лента 1 с запрессованными в ней деталями 3 поступает на позицию, зачистки. При ходе верхней части штампа вниз лента фиксируется по базовым отверстия 2 ловителями 5 и прижимным кольцом 7 прижимается к подпружиненному съемнику 10. При постепенном закрытии штампа деталь 3 выпрессовывается из ленты 1 пуансоном 9 и выталкивается в зачистную матрицу 4, при этом благодаря тому что толщина прижимного кольца 7 меньше толщины детали, последняя, пройдя пространство 8, закусывается матрицей и остается еще частично запрессованной в ленте (фиг. 2). При дальнейшем ходе вниз верхней части штампа деталь 3 полностью заталкивается в матрш 4 пуансоном 9, происходит полная зачистка детали по ее наружному контуру. В процессе зачистки детали под действием даижущейся вниз верхней части штампа лента 1 опускается вниз и надавливается на пуансоны 11, с помощью которых внутрь контура детали в ленте выдавливаются выступы 12 (фиг. 3). При раскрытии штампа деталь 3 выталкивается из матриЮх 4 выталкивателем 6 и запрессовывается в ленту 1, фиксируясь на выступах 12. После раскрытия штампа снятый с детали припуск. на зачистку удаляется из зоны штамповки, например, струей сжатого воздуха, а лента с эа| иксированными в Ней зачищенными деталями поааётся на последующую обработку или на позицию удаления полностью обработанных и зачищен- Hbix деталей. Предлагаемый способ позволяет полностью автоматизировать процесс изготовления часовых деталей в ленте с улучшением их качества и точности. Формула из обретения Способ изготовления часовых деталей, состоящий в том, что деталь вырубают по контуру, запрессовывают обратно в ленту и производят последующую обработку, о т л и ч а ю щ-и и с я Tetvf, что, с целью повьшения качества деталей за счет исключения дефсфмации по плоскости и улучшения чистоты поверхности контура, деталь зачищают по наружному контуру, а в ленте образуют кернением не менее трех выступов, на которые базирук)т деталь после зачистки. Источники информации, принятые во внимание при экспертиза 1.Дорин В. И. Точная штамповка деталей оптико-механических приборов. М., Оборонгиз. 1958, с. 172-174. 2,Авторское свидетельство СССР N9 329503, кл. Q04 В 19/10, 1970 (прототип).

Авторы

Даты

1982-05-30—Публикация

1979-12-21—Подача