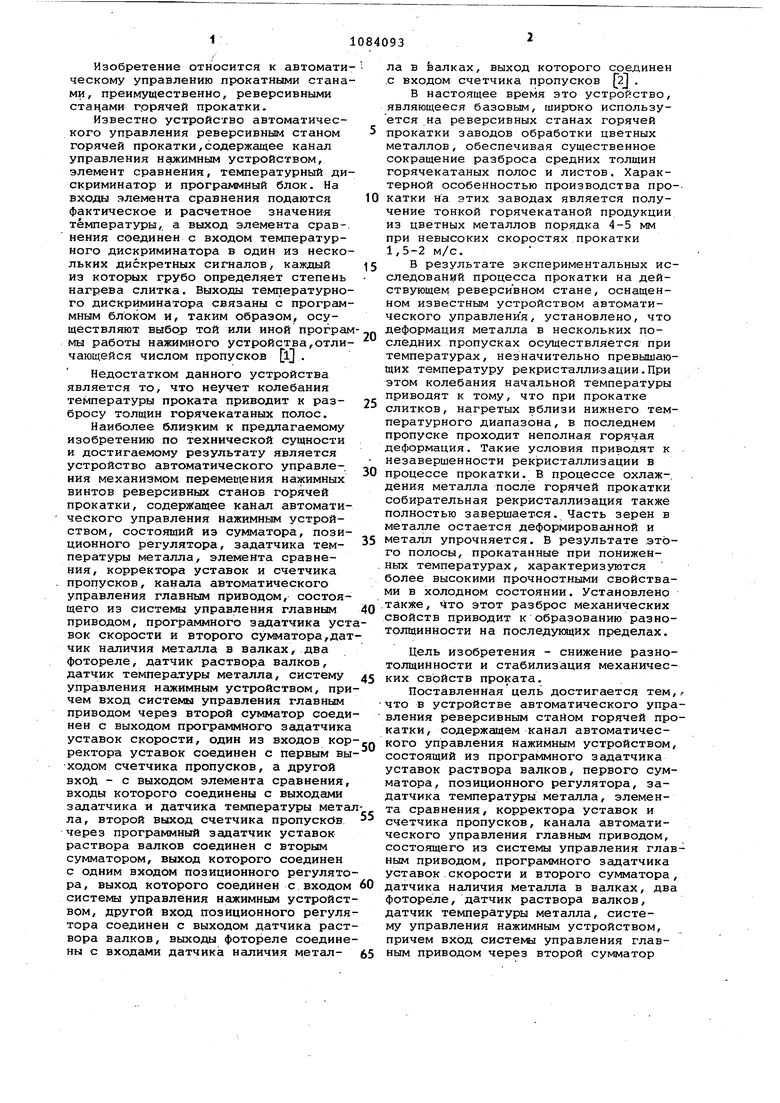

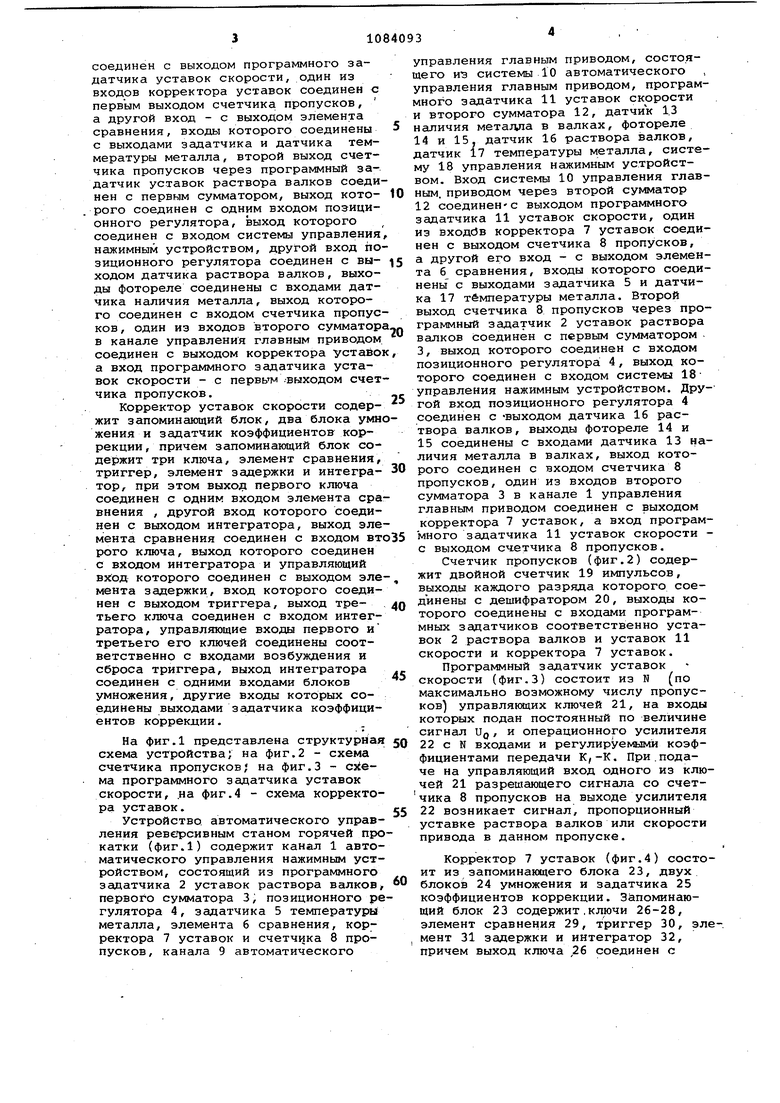

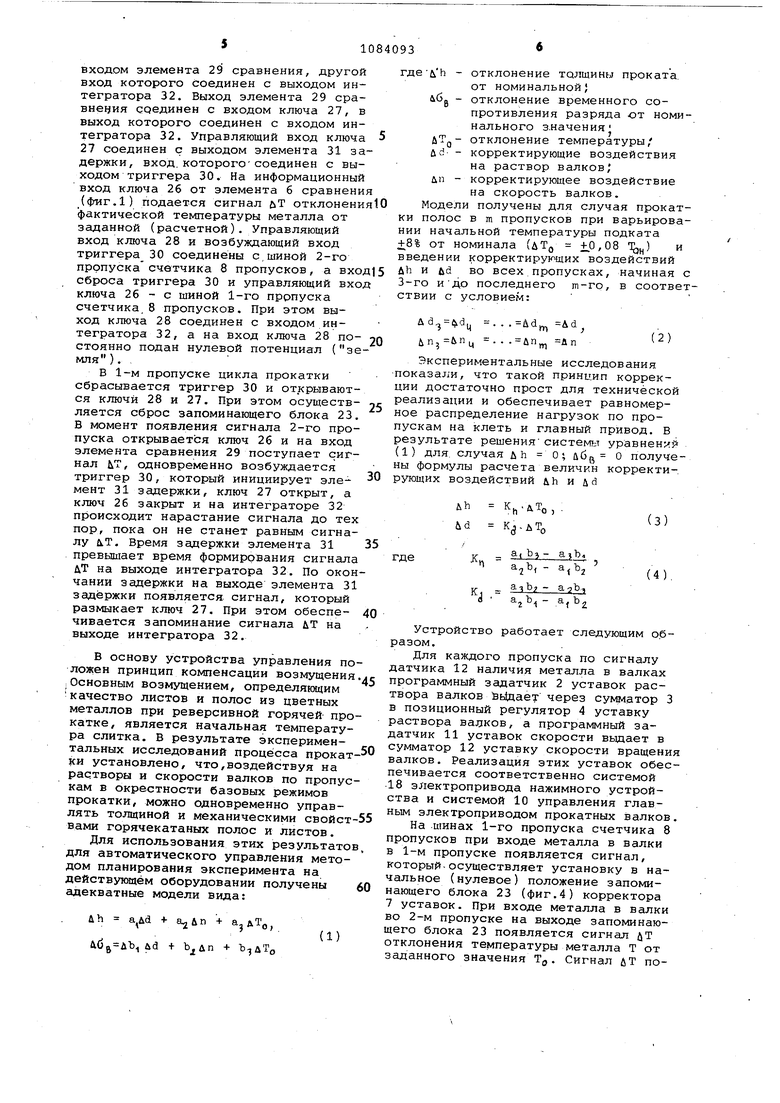

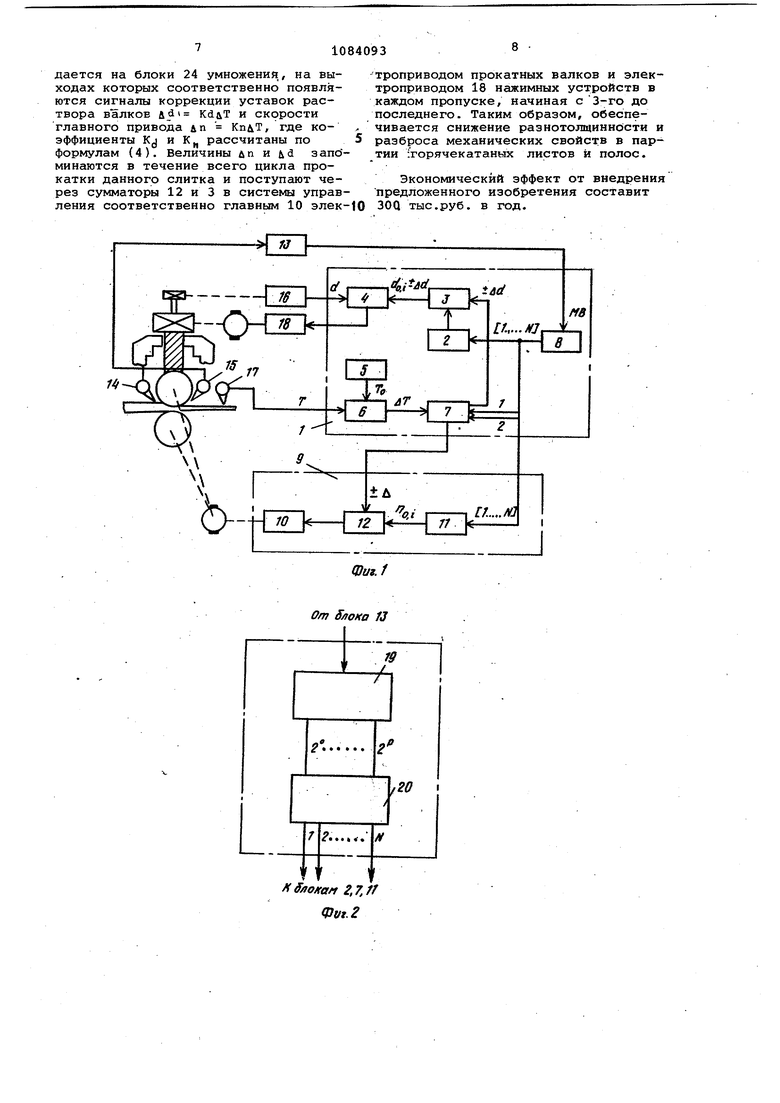

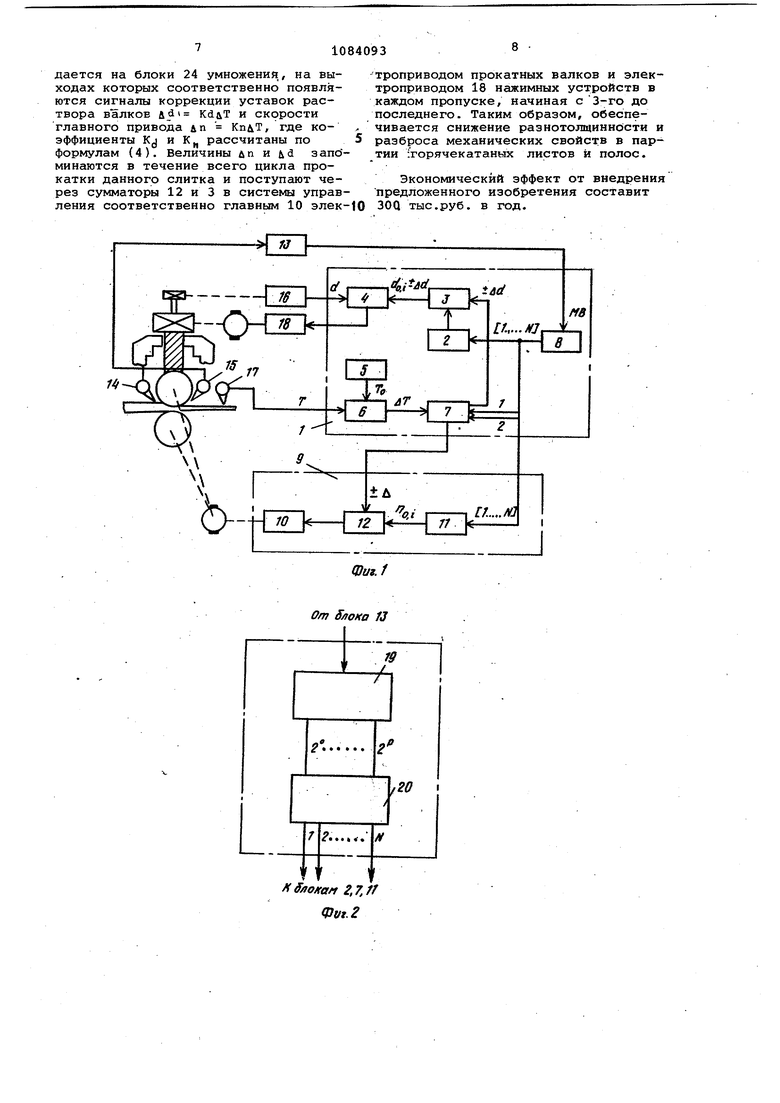

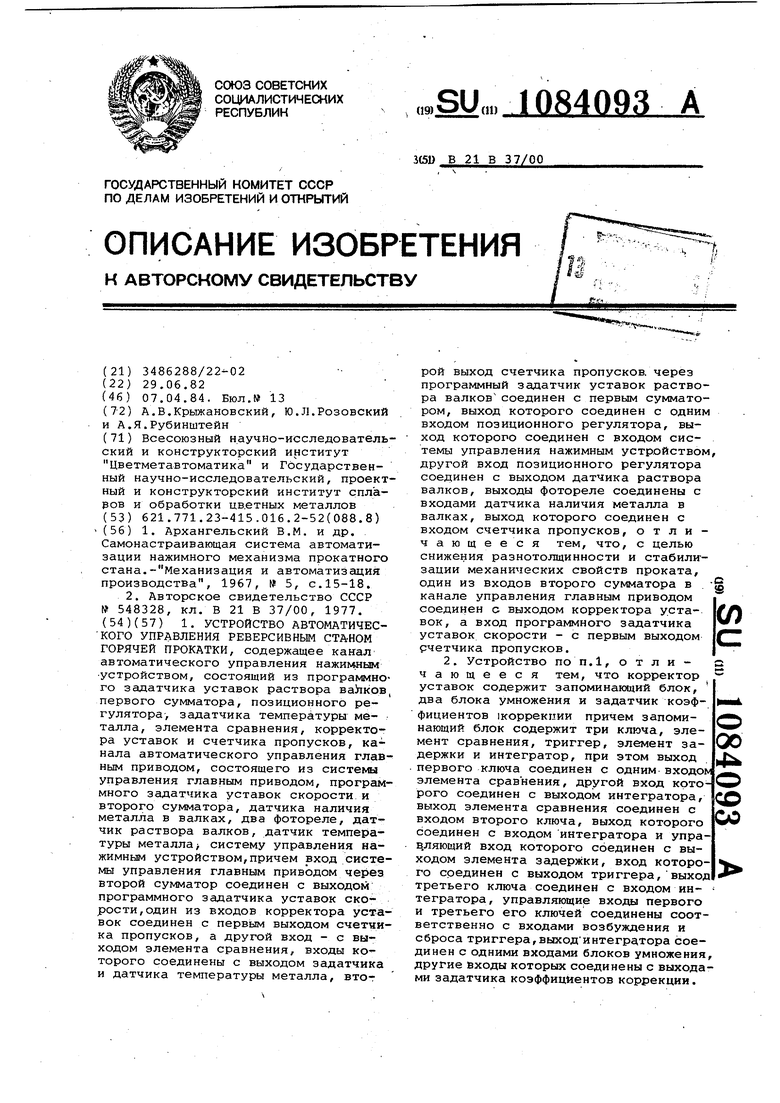

Изобретение относится к автомати ческому управлению прокатными стана ми, преимущественно, реверсивными станами горячей прокатки. Известно устройство автоматического управления реверсивным станом горячей прокатки,содержащее канал управления нажимным устройством, элемент сравнения, температурный ди скриминатор и программный блок. На входы элемента сравнения подаются фактическое и расчетное значения температуры,, а выход элемента сравнения соединен с входом температурного дискриминатора в один из неско льких дискретных сигналов, каждый из которых грубо определяет степень нагрева слитка. Выходы температурно го дискриминатора связаны с програм мным блоком и, таким образом, осуществляют выбор той или иной програм мы работы нажимного устройства,отли чающейся числом пропусков l . Недостатком данного устройства является то, что неучет колебания температуры проката приводит к разбросу толщин горячекатаных полос. Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является устройство автоматического управления механизмом перемещения нажимных винтов реверсивных станов горячей прокатки, содержащее канал автоматического управления нажимным устройством, состоящий из сумматора, позиционного регулятора, задатчика температуры металла, элемента сравнения, корректора уставок и счетчика пропусков, канала автоматического управления главным приводом, состоящего из системы управления главным приводом, программного задатчика уст вок скорости и второго сумматора,да чик наличия металла в валках, два фотореле, датчик раствора валков, датчик температуры металла, систему управления нажимным устройством, при чем вход системы управления главным приводом через второй сумматор соеди нен с выходом программного задатчика уставок скорости, один из входов кор ректора уставок соединен с первым вы ходом счетчика пропусков, а другой вход - с выходом элемента сравнения входы которого соединены с выходами задатчика и датчика температуры мета ла, второй выход счетчика пропусков. через программный задатчик уставок раствора валков соединен с вторым сумматором, выход которого соединен с одним входом позиционного регулято ра, выход которого соединен с входом системы управления нажимным устройст вом, другой вход позиционного регуля тора соединен с выходом датчика раст вора валков, выходы фотореле соедине ны с входами датчика наличия металла в валках, выход которого соединен .с входом счетчика пропусков (Y . В настоящее время это устройство, являющееся базовым, широко используется на реверсивных станах горячей прокатки заводов обработки цветных металлов, обеспечивая существенное сокращение разброса средних толщин горячекатаных полос и листов. Характерной особенностью производства прокатки на этих заводах является получение тонкой горячекатаной продукции из цветных металлов порядка 4-5 мм при невысоких скоростях прокатки 1,5-2 м/с. В результате экспериментальных исследований процесса прокатки на действующем реверсивном стане, оснащенном известным устройством автоматического управления, установлено, что деформация металла в нескольких последних пропусках осуществляется при температурах, незначительно превышающих температуру рекристаллизации.При этом колебания начальной температуры приводят к тому, что при прокатке слитков, нагретых вблизи нижнего температурного диапазона, в последнем пропуске проходит неполная горячая деформация. Такие условия приводят к незавершенности рекристаллизации в процессе прокатки. В процессе охлаждения металла после горячей прокатки собирательная рекристаллизация также полностью завершается. Часть зерен в металле остается деформировалной и металл упрочняется. В результате .этого полосы, прокатанные при пониженных температурах, характеризуются более высокими прочностными свойствами в холодном состоянии. Установлено также, что этот разброс механических свойств приводит к образованию разнотрлщинности на последукадих пределах. Цель изобретения - снижение разнотолщинности и стабилизация механических свойств проката. Поставленная цель достигается тем, что в устройстве автоматического управления реверсивным станом горяЧей прокатки, содержащем канал автоматического управления нажимным устройством, состоящий из программного задатчика уставок раствора валков, первого сумматора, позиционного регулятора, задатчика температуры металла, элемента сравнения, корректора уставок и счетчика пропусков, канала автоматического управления главным приводом, состоящего из системы управления главным приводом, программного задатчика уставок.скорости и второго сумматора, датчика наличия металла в валках, два фотореле, датчик раствора валков, датчик температуры металла, систему управления нажимным устройством, причем вход системы управления главным приводом через второй сумматор соединен с выходом программного задатчика уставок скорости, один из входов корректора уставок соединен с первым выходом счетчика пропусков, а другой вход - с выходом элемента сравнения, входы которого соединены с выходами задатчика и датчика теммературы металла, второй выход счетчика пропусков через программный задатчик уставок раствора валков соеди нен с первым сумматором, выход которого соединен с одним входом позиционного регулятора, выход которого соединен с входом системы управления нажимным устройством, другой вход по зиционного регулятора соединен с выходом датчика раствора валков, выходы фотореле соединены с входами датчика наличия металла, выход которого соединен с входом счетчика пропус ков , один из входов второго сумматор в канале управления главным приводом соединен с выходом корректора уставо а вход программного задатчика уставок скорости - с первым ,-выходом счет чика пропусков. Корректор уставок скорости содержит запоминающий блок, два блока умн жения и задатчик коэффициентов коррекции , причем запоминающий блок содержит три ключа, элемент сравнения, триггер, элемент задержки и интегратор, при этом выход первого ключа соединен с одним входом элемента сра внения , другой вход которого соединен с выходом интегратора, выход эле мента сравнения соединен с входом вт рого ключа, выход которого соединен с входом интегратора и управляющий вход которого соединен с выходом эле мента задержки, вход которого соединен с выходом триггера, выход третьего ключа соединен с входом интегратора, управляющие входы первого и третьего его ключей соединены соответственно с входами возбуждения и сброса триггера, выход интегратора соединен с одними входами блоков умножения, другие входы которых соединены выходами задатчика коэффициентов коррекции, На фиг.1 представлена структурная схема устройства; на фиг.2 - схема счетчика пропусков; на фиг.З - c;ieма программного задатчика уставок скорости, .на фиг.4 - схема корректора уставок. Устройство автоматического управления реверсивным станом горячей про катки (фиг.1) содержит канал 1 автоматического управления нажимным устройством, состоящий из программного задатчика 2 уставок раствора валков, первого сумматора 3, позиционного ре гулятора 4, задатчика 5 температуры металла, элемента 6 сравнения, корректора 7 уставок и счетчика 8 пропусков, канала 9 автоматического управления главным приводом, состоящего из системы 10 автоматического управления главным приводом, программного задатчика 11 уставок скорости и второго сумматора 12, датчик 1.3 Нсшичия металла в валках, фотореле 14и 15. датчик 16 раствора валков, датчик 17 температуры металла, систему 18 управления нажимным устройством. Вход системы 10 управления главным, приводом через второй сумматор 12 соединенс выходом программного задатчика 11 уставок скорости, один из входс5в корректора 7 уставок соединен с выходом счетчика 8 пропусков, а другой его вход - с выходом элемента б сравнения, входы которого соединены с выходами задатчика 5 и датчика 17 температуры металла. Второй выход счетчика 8 пропусков через программный задатчик 2 уставок раствора валков соединен с первым сумматором . 3, выход которого соединен с входом позиционного регулятора: 4, выход которого соединен с входом системы 18 управления нажимным устройством. Другой вход позиционного регулятора 4 соединен с -выходом датчика 16 раствора валков, выходы фотореле 14 и 15соединены с входами датчика 13 наличия металла в валках, выход которого соединен с входом счетчика 8 пропусков, один из входов второго сумматора 3 в канале 1 управления главным приводом соединен с выходом корректора 7 уставок, а вход программного задатчика 11 уставок скорости с выходом счетчика 8 пропусков. Счетчик пропусков (фиг.2) содержит двойной счетчик 19 импульсов, выходы каждого разряда которого соединены с дешифратором 20, выходы которого соединены с входами программных задатчиков соответственно уставок 2 раствора валков и уставок 11 скорости и корректора 7 уставок. Программный задатчик уставок скорости (фиг.З) состоит из N (по максимально возможному числу пропусков) управляющих ключей 21, на входы которых подан постоянный по величине сигнал Ug, и операционного усилителя 22 с N входами и регулируемыми коэффициентами передачи К,-К. При.подаче на управляющий вход одного из ключей 21 разрешающего сигнала со счетчика 8 пропусков на выходе усилителя 22 возникает сигнал, пропорционный уставке раствора валков или скорости привода в данном пропуске. Корректор 7 уставок (фиг.4) состоит из запоминающего блока 23, двух блоков 24 умножения и задатчика 25 коэффициентов коррекции. Запоминающий блок 23 содержит,ключи 26-28, элемент сравнения 29, триггер 30, элемент 31 задержки и интегратор 32, причем выход ключа ,26 соединен с

входом элемента 29 сравнения, другой вход которого соединен с выходом интегратора 32. Выход элемента 29 сравнечия соединен с входом ключа 27, в выход которого соединен с входом интегратора 32. Управляющий вход ключа 27 соединен с выходом элемента 31 задержки, вход.которогосоединен с выходом триггера 30. На информационный вход ключа 26 от элемента 6 сравнени (фиг.1) подается сигнал ьТ отклонени фактической температуры металла от заданной (расчетной). Управляющий вход ключа 28 и возбуждающий вход триггера 30 соединены с,шиной 2-го пропускасчетчика 8 пропусков, а вход сброса триггера 30 и управляющий вхо ключа 26 - с шиной 1-го пропуска счетчика,8 пропусков. При этом выход ключа 28 соединен с входом интегратора 32, а на вход ключа 28 постоянно подан нулевой потенциал (земля).

В 1-м пропуске цикла прокатки сбрасывается триггер 30 и открываются ключи 28 и 27. При этом осуществляется сброс запоминающего блока 23. В момент появления сигнала 2-го пропуска открывается ключ 26 и на вход элемента сравнения 29 поступает сигнал tkT, одновременно возбуждается триггер 30, который инициирует элемент 31 задержки, ключ 27 открыт, а ключ 26 закрыт и на интеграторе 32 происходит нарастание сигнала до тех пор, пока он не станет равным сигналу .Т, Время задержки элемента 31 превышает время формирования сигнала ДТ на выходе интегратора 32. По окончании задержки на выходе элемента 31 задержки появляется сигнал, который размыкает ключ 27. При этом обеспечивается запоминание сигнала ЛТ на выходе интегратора 32.

В основу устройства управления положен принцип компенсации возмущения :Основным возмущением, определяющим качество листов и полос из цветных металлов при реверсивной горячей прокатке, является начальная температура слитка. В результате экспериментальных исследований процесса прокатки установлено, что,воздействуя на растворы и скорости валков по пропускам в окрестности базовых режимов прокатки, можно одновременно управлять толщиной и механическими свойствами горячекатаных полос и листов.

Для использования этих результатов для автоматического управления методом планирования эксперимента на действующем оборудовании получены адекватные модели вида:

+ +

uh

(i: А(, &d + jjun +

- отклонение толщины проката.

от номинальной)

u.6g - отклонение временного сопротивления разряда от номинального з.начения йТ - отклонение температуры, ud- - корректирующие воздействия

на раствор валков; ли - корректирующее воздействие

на скорость валков. Модели получены для случая прокатки полос в m пропусков при варьировании начальной температуры подката i8% от номинала (ДТд +.0,08 } и введении корректирующих воздействий дЬ и bd во всех пропусках, начиная с 3-го иДО последнего т-гр, в соответствии с условием:

. . .ud -да

in, ДПц . . дп

Экспериментальные исследования показали, что такой принцип коррекции достаточно прост для технической реализации и обеспечивает равномерное распределение нагрузок по пропускам на клеть и главный привод. В результате решения системьт уравнен (1) для. случая дь 0;й6д О получены формулы расчета величин корректирующих воздействий дь и Ad

K.TO,

uh &d

(3) Kj-ДТо

Х„

(4)

- э-ч bj -

,b2

Устройство работает следующим о.бразом.

Для каждого пропуска по сигналу датчика 12 наличия металла в валках программный задатчик 2 уставок раствора валков fctoaeT через сумматор 3 в позиционный регулятор 4 уставку раствора валков, а программный задатчик 11 уставок скорости вьщает в сумматор 12 уставку скорости вращения валков. Реализация этих уставок обеспечивается соответственно системой 18 электропривода нажимного устройства и системой 10 управления главным электроприводом прокатных валков.

На .шинах 1-го пропуска счетчика 8 пропусков при входе металла в валки в 1-м пропуске появляется сигнал, который-осуществляет установку в начальное (нулевое) положение запоминающего блока 23 (фиг.4) корректора 7 уставок. При входе металла в валки во 2-м пропуске на выходе запоминающего блока 23 появляется сигнал ДТ отклонения температуры металла Т от заданного значения Т. Сигнал и Т подается на блоки 24 умножения, на выходах которых соответственно появляются сигналы коррекции уставок раствора валков &di KdbT и скорости главного привода дп Kn&T, где коэффициенты Kjj и К„ рассчитаны по формулам (4). Величины дп и bd запоминаются в течение всего цикла прокатки данного слитка и поступают через сумматоры 12 и 3 в системы управления соответственно главным 10 электроприводом прокатных валков и электроприводом 18 нажимных устройств в каждом пропуске, начиная с 3-го до последнего. Таким образом, обеспечивается снижение разнотолщинности и разброса механических свойств в партии :горячекатаных листов и полос.

Экономический эффект от внедрения предложенного изобретения составит 30Q тыс.руб. в год.

4C2SfL

лт

7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического управления механизмом перемещения нажимных винтов реверсивных станов горячей прокатки | 1977 |

|

SU933143A2 |

| Система автоматической стабилизации градиента температур при прокатке узких полос на реверсивном стане | 1980 |

|

SU969346A1 |

| Устройство автоматического управления механизмом перемещения нажимных винтов реверсивных станов горячей прокатки | 1984 |

|

SU1186303A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1983 |

|

SU1176988A1 |

| Устройство для регулирования толщины полосы на входе непрерывного прокатного стана | 1979 |

|

SU900903A1 |

| Устройство для определения жесткостипОлОСы B пРОцЕССЕ НЕпРЕРыВНОй гОРячЕйпРОКАТКи | 1979 |

|

SU848110A1 |

| Устройство для определения скоростиВХОдА МЕТАллА B КлЕТь пРи пРО-KATKE | 1979 |

|

SU831252A1 |

| Устройство управления линией для непрерывного изготовления обшивок панелей с перфорацией и поперечными, периодически повторяющимися гофрами | 1989 |

|

SU1646883A1 |

| Устройство управления приводом нажимных винтов клети прокатного стана | 1981 |

|

SU984532A1 |

| Устройство для регулирования толщины при прокатке концов полос | 1983 |

|

SU1135512A2 |

1, УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕВЕРСИВНЫМ СТАНОМ ГОРЯЧЕЙ ПРОКАТКИ, содержащее канал автоматического управления устройством, состоящий из программного задатчика уставок раствора ваУгков, первого сумматора, позиционного регулятора-, задатчика температуры металла, элемента сравнения, корректора ус-тавок и счетчика пропусков, канала автоматического управления главным приводом, состоящего из системы управления главным приводом, программного задатчика уставок скорости и второго сумматора, датчика наличия металла в валках, два фотореле, дат чик раствора валков, датчик температуры металла/ систему управления нажимным устройством,причем вход системы управления главным приводом через второй сумматор соединен с выходом программного задатчика уставок скорости, один из входов корректора уставок соединен с первым выходом счетчика пропусков, а другой вход - с выходом элемента сравнения, входы ко торого соединены с выходом задатчика и датчика температуры металла, вто-г рой выход счетчика пропусков, через программный задатчик уставок раствора валков соединен с первым сумматором, выход которого соединен с одним входом позиционного регулятора, выход которого соединен с входом системы управления нажимным устройством, другой вход позиционного регулятора соединен с выходом датчика раствора валков, выходы фотореле соединены с входами датчика наличия металла в валках, выход которого соединен с входом счетчика пропусков, отличающееся тем, что, с целью снижения разнотолщинности и стабилизации механических свойств проката, один из входов второго сумматора в . § канале управления главным приводом (Л соединен с выходом корректора уставок, а вход программного задатчика уставок скорости - с первым выходом рчетчика пропусков, 2, Устройство по П.1, отличающееся тем, что корректор уставок содержит запоминающий блок, два блока умножения и задатчик коэффициентов 1коррекпии причем запоминающий блок содержит три ключа, эле00 4;: мент сравнения, триггер, элемент задержки и интегратор, при этом выход первого ключа соединен с одним вxoдo О элемента сравнения, другой вход котосо рого соединен с выходом интегратора, выход элемента сравнения соединен с 00 входом второго ключа, выход которого соединен с входом интегратора и упра1 ляющий вход которого соединен с выходом элемента задержки, вход которого соединен с выходом триггера, выход третьего ключа соединен с входом ий- тегратора, управляющие входда первого и третьего его ключей соединены соответственно с входами возбуждения и сброса триггера,выходинтегратора соединен с одними входами блоков умножения, другие входы которых соединены с выходами задатчика коэффициентов коррекции.

От Блока fJ

f/ioffoft 2,7,П фуг. 2

ffm SnafaS

НЗ--- № .

::z:--I

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др | |||

| Самонастраивающая система автоматизации нажимного механизма прокатного стана,- Механизация и автоматизация производства, 1967, № 5, с,15-18 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-04-07—Публикация

1982-06-29—Подача