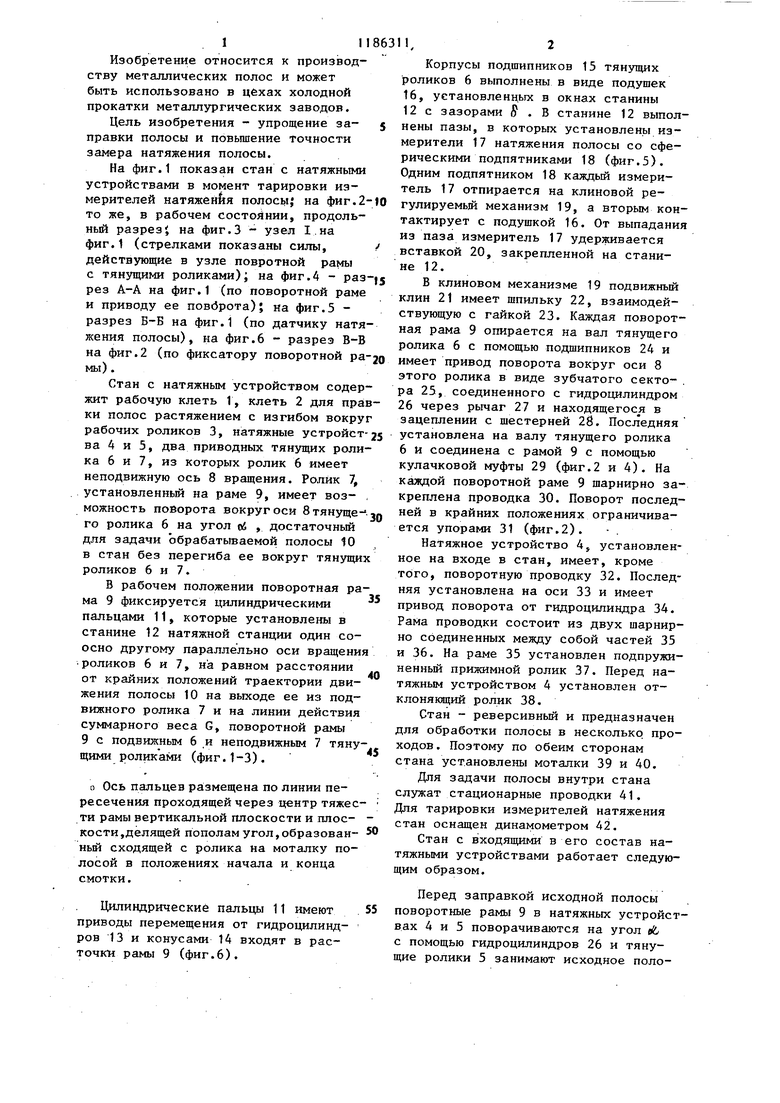

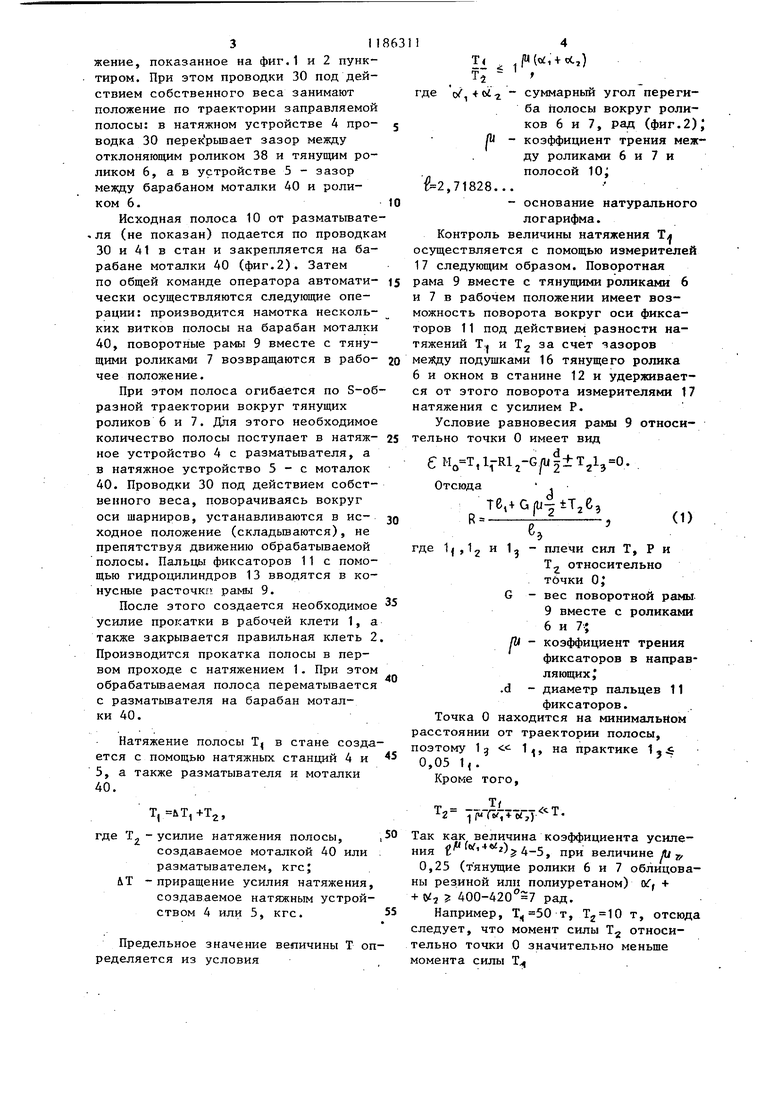

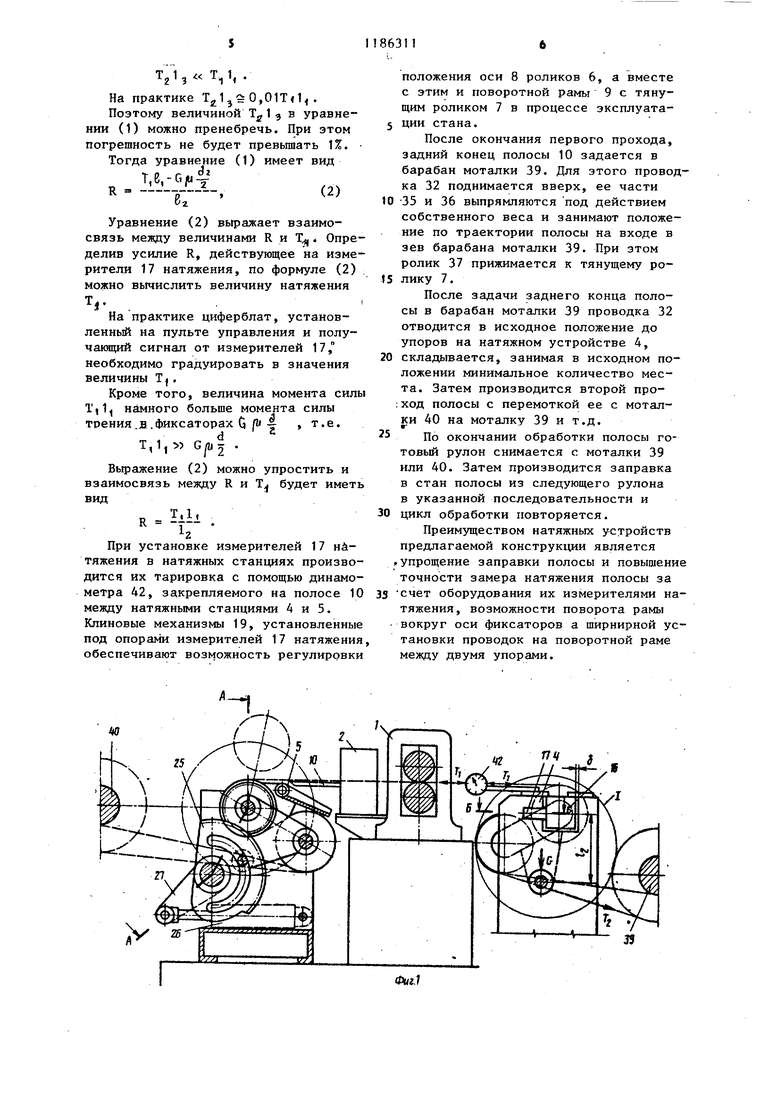

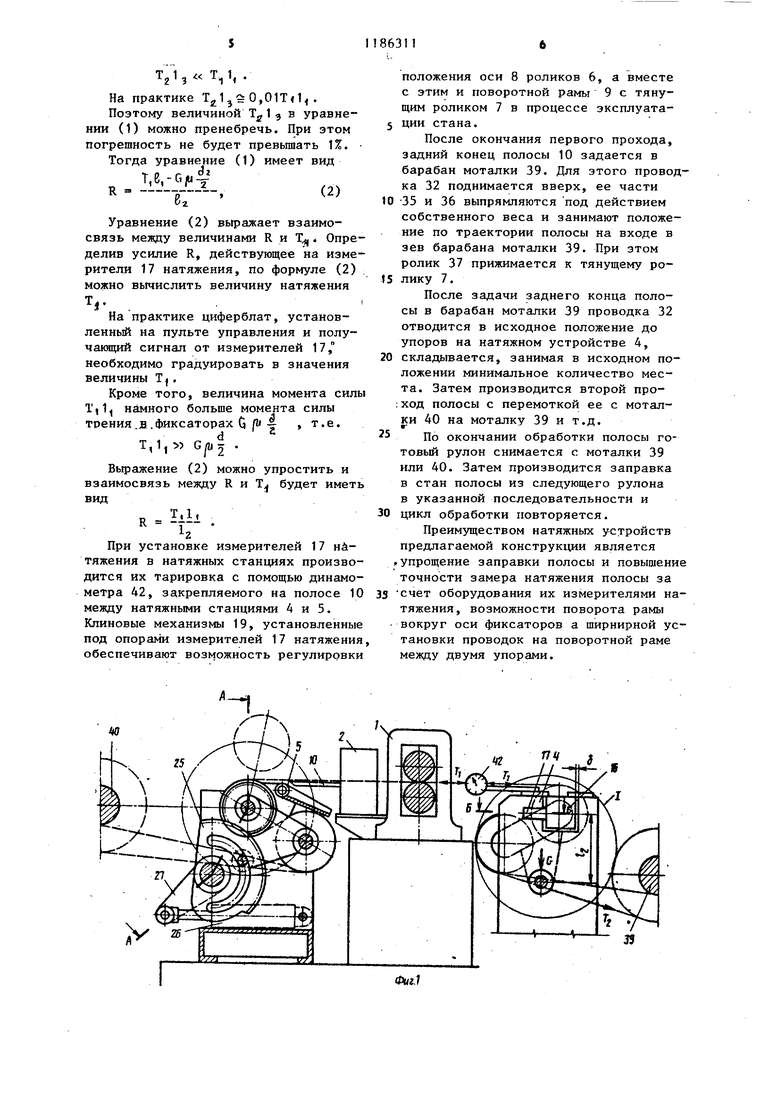

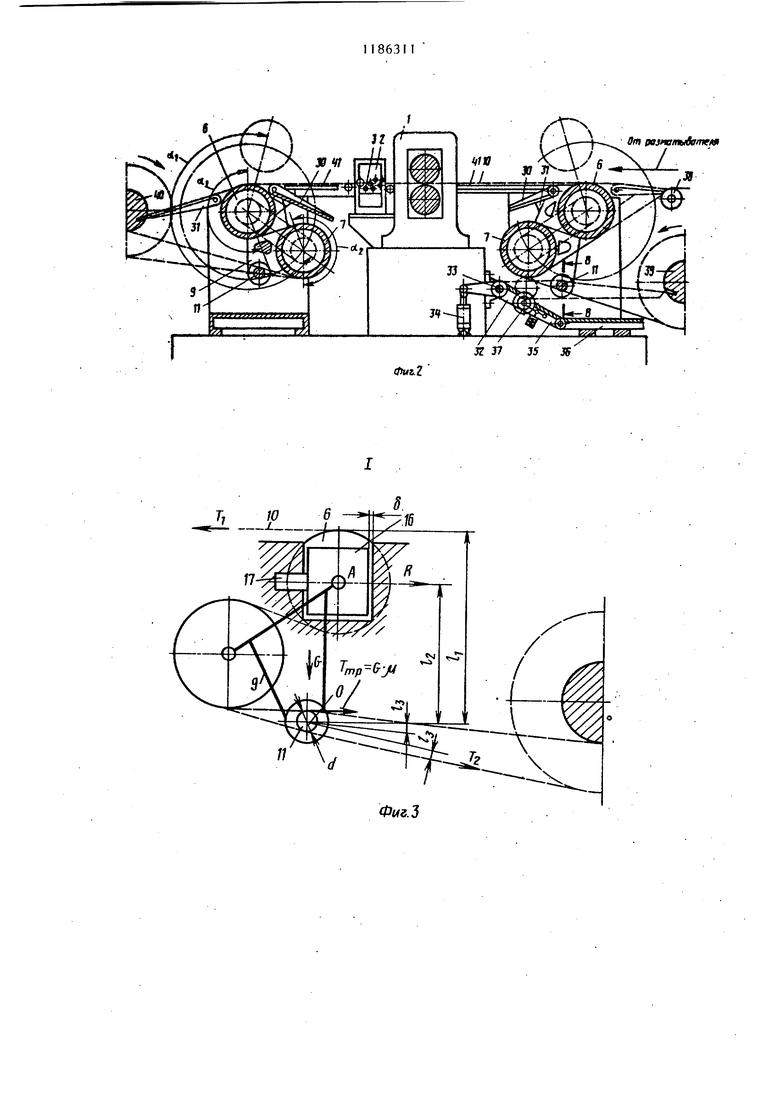

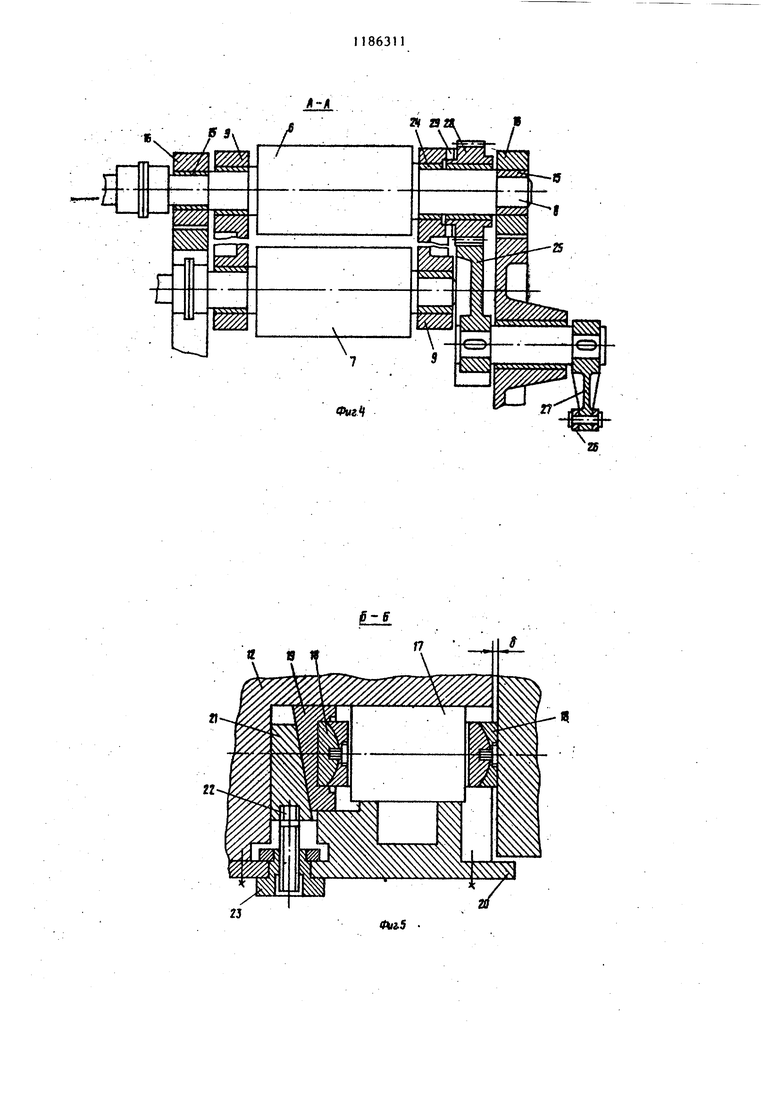

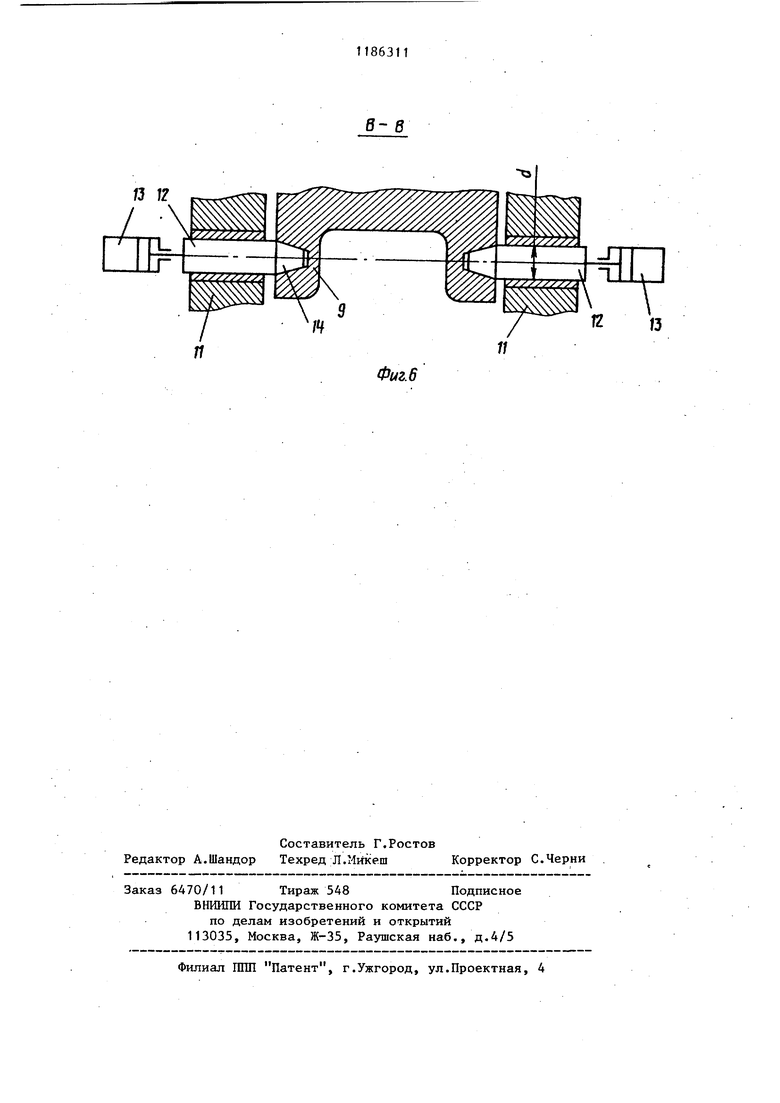

Изобретение относится к производству металлических полос и может быть использовано в цехах холодной прокатки металлургических заводов. Цель изобретения - упрощение заправки полосы и повьшение точности замера натяжения полосы. На фиг.1 показан стан с натяжными устройствами в момент тарировки измерителей натяженЬя полосы; на фиг.2 то же, в рабочем состойнии, продольньй разрез; на фиг.З - узел I на фиг.1 (стрелками показаны силы, действующие в узле повротной рамы с тянущими роликами); на фиг.4 - раз рез А-А на фиг.1 (по поворотной раме и приводу ее повброта); на фиг.З разрез Б-Б на фиг.1 (по датчику натя жения полосы), на фиг.6 - разрез В-В на фиг.2 (по фиксатору поворотной ра мы). Стан с натяжным устройством содер жит рабочую клеть 1, клеть 2 для пра ки полос растяжением с изгибом вокру рабочих роликов 3, натяжные устройст ва 4 и 5, два приводных тянущих роли ка 6 и 7, из которых ролик 6 имеет неподвижную ось 8 вращения. Ролик 7, установленный на раме 9, имеет возможность поворота вокруг оси 8 тянущего ролика 6 на угол ей , достаточный для задачи обрабатываемой полосы 10 в стан без перегиба ее вокруг тянущи роликов 6 и 7. В рабочем положении поворотная ра ма 9 фиксируется цилиндрическими пальцами 11, которые установлены в станине 12 натяжной станции один соосно другому параллельно оси вращени роликов 6 и 7, на равном расстоянии от крайних положений траектории движения полосы 10 на выходе ее из подвижного ролика 7 и на линии действия суммарного веса G, поворотной рамы 9 с подвижным 6 .и неподвижным 7 тяну щими роликами (фиг.1-3). н Ось пальцев ра:змещена по линии пересечения проходящей через центр тяжес ти рамы вертикальной плоскости и тшоскости,делящей пополам угол, образованный сходящей с ролика на моталку полосой в положениях начала и конца смотки. Цилиндрические пальцы 11 имеют приводы перемещения от гидроцилиндров 13 и конусами 14 входят в расточкм рамы 9 (фиг.6). Корпусы подшипников 15 тянущих роликов 6 выполнены в виде подушек 16, установленньгх в окнах станины 12 с зазорами S . В станине 12 выполнены пазы, в которых установлены измерители 17 натяжения полосы со сферическими подпятниками 18 (фиг.З). Одним подпятником 18 каждый измеритель 17 отпирается на клиновой регулируемьй механизм 19, а вторым контактирует с подушкой 16. От выпадания из паза измеритель 17 удерясивается вставкой 20, закрепленной на станине 12. В клиновом механизме 19 подвижный клин 21 имеет шпильку 22, взаимодействующую с гайкой 23. Каждая поворотная рама 9 опирается на вал тянущего ролика 6 с помощью подшипников 24 и имеет привод поворота вокруг оси 8 этого ролика в виде зубчатого сектора 23, соединенного с гидроцилиндром 26 через рычаг 27 и находящегося в зацеплении с шестерней 28. Последняя установлена на валу тянущего ролика 6 и соединена с рамой 9 с помощью кулачковой муфты 29 (фиг.2 и 4). На каждой поворотной раме 9 шарнирно закреплена проводка 30. Поворот последней в крайних положениях ограничивается упорами 31 (фиг.2). - . Натяжное устройство 4, установленное на входе в стан, имеет, кроме того, поворотную проводку 32. Последняя установлена на оси 33 и имеет привод поворота от гидроцилиндра 34. Рама проводки состоит из двух шарнирно соединенных между собой частей 33 и 36. На раме 33 установлен подпружиненный прижимной ролик 37. Перед натяжным устройством 4 установлен отклоняющий ролик 38. Стан - реверсивный и предназначен для обработки полосы в несколько проходов . Поэтому по обеим сторонам стана установлены моталки 39 и 40. Для задачи полосы внутри стана служат стационарные проводки 41. Для тарировки измерителей натяжения стан оснащен динамометром 42. Стан с входящими в его состав натяжными устройствами работает следующим образом. Перед заправкой исходной полосы поворотные рамы 9 в натяжных устройствах 4 и 3 поворачиваются на угол Л с помощью гидроцилиндров 26 и тянущие ролики 3 занимают исходное поло31жение, показанное на фиг,1 и 2 пунктиром. При этом проводки 30 под действием собственного веса занимают положение по траектории заправляемой полосы: в натяжном устройстве 4 проводка 30 перекрьшает зазор между отклоняющим роликом 38 и тянущим роликом 6, а в устройстве 5 - зазор между барабаном моталки 40 и роликом 6. Исходная полоса 10 от разматывате .ля (не показан) подается по проводка 30 и 41 в стан и закрепляется на барабане моталки 40 (фиг.2). Затем по общей команде оператора автоматически осуществляются следу1ощие операции: производится намотка нескольких витков полосы на барабан моталки 40, поворотные рамы 9 вместе с тянущими роликами 7 возвращаются в рабочее положение. При этом полоса огибается по S-об разной траектории вокруг тянущих роликов 6 и 7. Для этого необходимое количество полосы поступает в натяжное устройство 4 с разматывателя, а в натяжное устройство 5 - с моталок 40. Проводки 30 под действием собственного веса, поворачиваясь вокруг оси шарниров, устанавливаются в исходное положение (складьшаются), не препятствуя движению обрабатываемой полосы. Пальцы фиксаторов 11 с помощью гидроцилиндров 13 вводятся в конусные расточки: рамы 9. После этого создается необходимое усилие прокатки в рабочей клети 1, а также закрывается правильная клеть 2 Производится прокатка полосы в первом проходе с натяжением 1. При этом обрабатьшаемая полоса перематывается с разматьшателя на барабан моталки 40. Натяжение полосы Т в стане созда ется с помощью натяжных станций 4 и 5, а также разматывателя и моталки 40. Т,ЬТ,+Т2, где Т - усилие натяжения полосы, создаваемое моталкой 40 или разматывателем, кгс; &Т -приращение усилия натяжения, создаваемое натяжным устройством 4 или 5, кгс. Предельное значение величины Т оп ределяется из условия Т /U(oi,.,) т; - f где 0,+oi - суммарный угол перегиба полосы вокруг роликов 6 и 7, рад (фиг.2) ft - коэффициент трения между роликами 6 и 7 и полосой 10j ,71828... - основание натурального логарифма. Контроль величины натяжения Тл осуществляется с помощью измерителей 17 следующим образом. Поворотная рама 9 вместе с тянущими роликами 6 и 7 в рабочем положении имеет возможность поворота вокруг оси фиксаторов 11 под действием разности натяжений Tj и Tg за счет чазоров между подушками 16 тянущего ролика 6 и окном в станине 12 и удерживается от этого поворота измерителями 17 натяжения с усилием Р. Условие равновесия рамы 9 относительно точки о имеет вид ,l-Rl -G - 24 0Отсюда J Te,+ G|u-±T,e, , де 1,l2 и Ц - плечи сил Т, Р и Т относительно точки Oj G - вес поворотной рамы9 вместе с роликами 6 и 7-; ПЛ - коэффициент трения фиксаторов в направляющих j .d - диаметр пальцев 11 фиксаторов. Точка О находится на минимальном асстоянии от траектории полосы, оэтому 1д « 1, на практике 1, 0,05 1,. Кроме того, 2 (V-Tirj T. ак как величина коэффициента усилеия , при величине Я/ 0,25 (тянущие ролики 6 и 7 облицоваы резиной или полиуретаном) о + 0, 400-420 7 рад. Например, Т,, 50 т, 12 10 т, отсюда ледует, что момент силы Т относиельно точки О значительно меньше омента силы Т

Tg 1 3 « Т 1, .

На практике ,5 0,01Т«Ь .

Поэтому величиной в уравнении (1) можно пренебречь. При этом погрешность не будет превьппать 1%.

Тогда уравнение (1) имеет вид

. T,e,-G|ui

R .,(2)

Уравнение (2) вьфажает взаимосвязь между величинами R и Определив усилие R, действующее на измерители 17 натяжения, по формуле (2) можно вычислить величину натяжения

Т|На практике циферблат, установленный на пульте управления и по лучающий сигнал от измерителей 17, необходимо градуировать в значения величины Т|.

Кроме того, величина момента силы Т,1 намного больше момента силы трения.л.фиксаторах G т.е.

Т, 1, G /и 2

Выражение (2) можно упростить и взаимосвязь между R и Т. будет иметь вид

. - Jfb .

-г При установке измерителей 17 нйтяжения в натяжных станциях производится их тарировка с помощью динамометра 42, закрепляемого на полосе 10 между натяжными станциями 4 и 5. Клиновые механизмы 19, установленные под опорами измерителей 17 натяжения обеспечивают возк1ожность регулировки

положения оси 8 роликов 6, а вместе с этим и поворотной рамы 9 с тянущим роликом 7 в процессе эксплуатации стана.

После окончания первого прохода, задний конец полосы 10 задается в барабан моталки 39. Для этого проводка 32 поднимается вверх, ее части

10-35 и 36 выпрямляются под действием собственного веса и занимают положение по траектории полосы на входе в зев барабана моталки 39. При этом ролик 37 прижимается к тянущему ролику 7.

После задачи заднего конца полосы в барабан моталки 39 проводка 32 отводится в исходное положение до упоров на натяжном устройстве 4,

20 складывается, занимая в исходном положении минимальное количество места. Затем производится второй про:ход полосы С перемоткой ее с моталки 40 на моталку 39 и т.д.

25 По окончании обработки полосы готовый рулон снимается с моталки 39 или 40. Затем производится заправка в стан полосы из следующего рулона в указанной последовательности и

30 цикл обработки повторяется.

Преимуществом натяжных устройств предлагаемой конструк1щи является ,упрощение заправки полосы и повышен точности замера натяжения полосы за

3S Счет оборудования их измерителями нтяжения, возможности поворота рамы вокруг оси фиксаторов а ширнирной утановки проводок на поворотной раме между двумя упорами.

От ралнатывате

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат дрессировки,правки и резки металлических полос | 1984 |

|

SU1168302A1 |

| Устройство для измерения натяжения полосы при смотке в рулон | 1981 |

|

SU1044358A1 |

| Устройство для торможения полос | 1989 |

|

SU1763066A1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| Устройство для заправки полосы в валки прокатной клети | 1991 |

|

SU1784319A1 |

| Прокатный стан | 1988 |

|

SU1600869A1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1998 |

|

RU2149720C1 |

| Разделительно-натяжное устройство моталки | 1980 |

|

SU893292A1 |

| Натяжное устройство стана холодной прокатки сдвоенных полос | 1982 |

|

SU1044367A1 |

1. НАТЯЖНОЕ УСТРОЙСТВО полосового стана, содержащее станину и смонтированные.в ней проводку, два установленных в корпусах подшипников приводных тянущих роликов, один из которых зафиксирован в ста.нине, а другой установлен на поворотной вокруг оси неподвижного ролика раме, и фиксаторы рамы, о т л и чающееся тем, что, с целью упрощения заправки полосы и повьшения точности замера натяжения полосы, оно снабжено измерителями натяжения, а корпусы подшипников неподвижного ролика установлены в станине с зазором, в котором размещены указанные измерители, при этом поворотная рама снабжена коническими отверстиями, а фиксаторы выполнены в виде установленных в станине на одной, параллельной роликам, оси с воз9 можностью возвратно-поступательного вдоль этой оси движения двух цилиндрических пальцев с коническими участками, взаимодействующими с соответствующими коническими отверстиями рамы. 2. Устройство по п.1, о т л и чающееся тем, что поворотная рама снабжена двумя упорами, а проводка установлена на раме с возмож(X) ностью поворота между указанными 9) упорами. СО

Фиг. 6

| Целиков А.И | |||

| и др | |||

| Современное развитие прокатных станов | |||

| М.: Металлургия, 1977, с | |||

| ПАРОПЕРЕГРЕВАТЕЛЬ ДЛЯ ЛОКОМОБИЛЬНЫХ КОТЛОВ | 1912 |

|

SU277A1 |

| Химич Г.Л | |||

| Механическое оборудование цехов холодной прокатки | |||

| М.: Мапшностроение, 1972, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

Авторы

Даты

1985-10-23—Публикация

1984-02-14—Подача