I

Изобретение относится к области обработки металлов давление и может быть применено в металлургии и машиностроении при ковке на радиально-ковочных машинах поковок из различных сталей и сплавов.

Известны бойки для ротационного обжа тИя с рабочей поверхностью, содержащей заходную и калибрующую части l.

Заходная часть таких бойков имеет форму усеченного конуса или пирамг ды, а угол конусности определяет максимальную степень деформации, получав- мую за проход. Максимальное значение угла конусности ограничивается способностью обрабатываемого материала дефо1 мироваться без разрушения и условиями захвата заготовки, т. е. такими услови5 ми, при тангенс угла наклона образующей рабочей поверхности заходного участка бойков не превышает коэффициента трения.

При ковке такими бойками с большими значениями угла конусности заходного участка, даже если выполняются условия захвата заготовки, наблюдается значительная неравномерность деформации, что особенно нежелательно при ковке мало пластичных материалов.

Наиболее близким к изобретешоо решением по технической сущности и достигаемому эффекту являются бойкн для ротационного обжатия с рабочей полостью, образованной калибрующим участком и за ходным участком, выполненным в виде сопрягающихся конических поверхностей 2

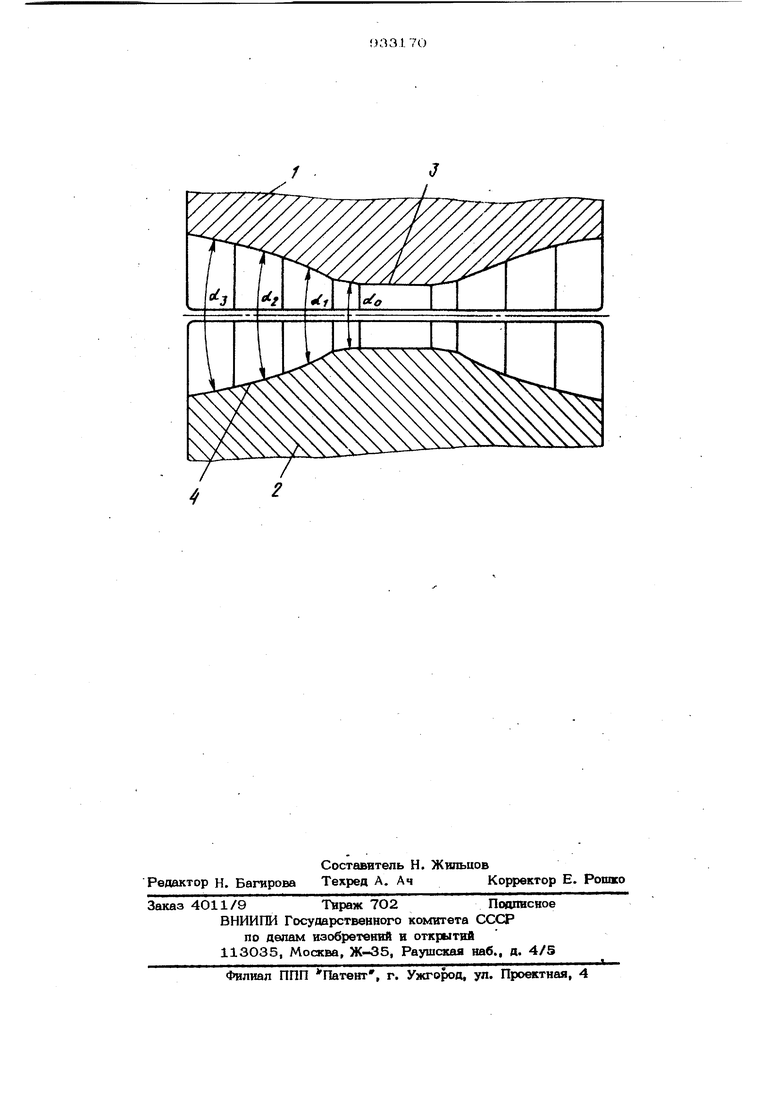

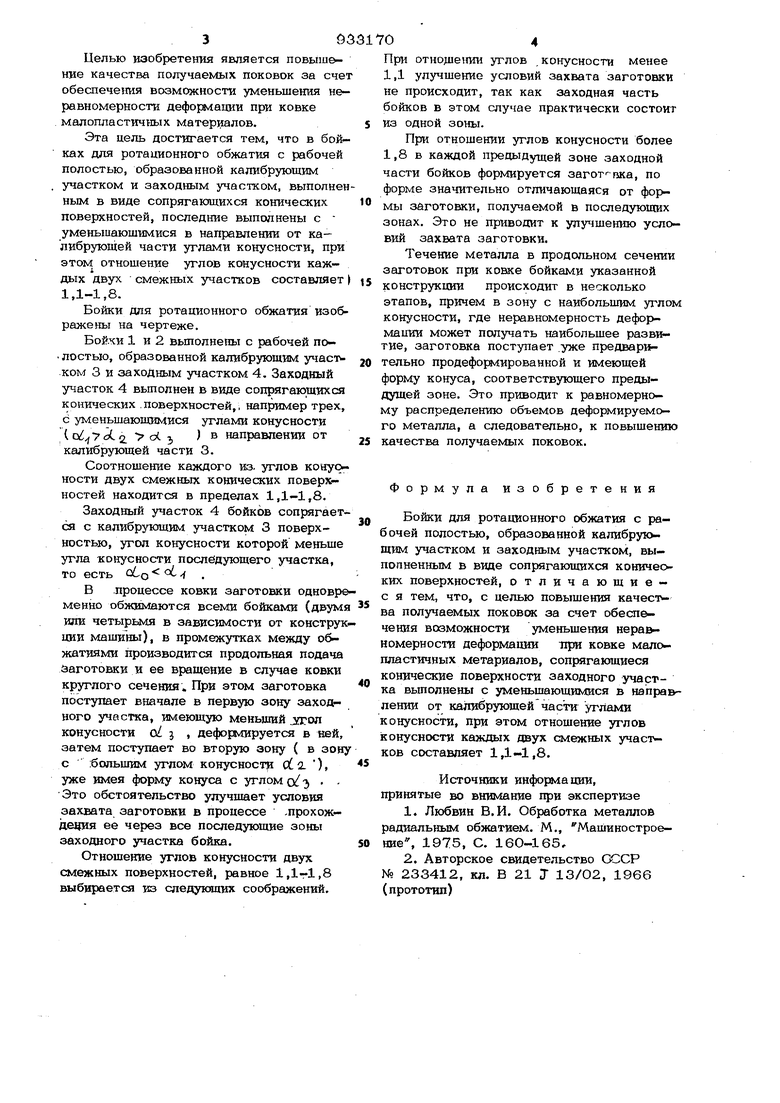

Однако при ковке бойками такой конструкции, имеющими бопыиие значения угла конусности (более ЗО при обработке сталей типа быстрорежущих), также наблюдается значительная неравноме ность, деформации, что снижает деформируемость обрабатываемого материала, а ) в ряде случаев не выполН51|отся условия захватазаготовки , особенно в начальный момент деформации. Целью изобретения является повышу.. ние качества получаемых поковок за счет обеспече1гая возможности уменьшения неравномерности деформации при ковке малопластичных материалов. Эта цель достигается тем, что в бойках для ротационного обжатия с рабочей полостью, образованной калибрующим участком и заходным участком, выполнен ным в виде сопрягающихся конических поверхностей, последние выполнены с уменьшаюшимися в направлении от калибрующей части углами конусности, при этом отношение углов конусности каждых двух смежных участаов составляет 1,1-1,8. Бойки для ротационного обжатия изображены на чертеже. Бойхи 1 и 2 вьтолнены с рабочей полостью, образованной калибрующим участ ком 3 и захоДным участком 4. Заходный участок 4 вьшолнен в виде сопрягающихся конических .поверхностей,, например трех, с уменьшающимися углами конусности oL -7cLi2. 0. 3 направлении от калибрующей части 3. Соотношение каждого из, углов конуоности двух смежных конических поверхностей находится в пределах 1,1-1,8. Заходный участок 4 бойков сопрягается с калибрующим участком 3 поверхностью, угол конусности которой меньше угла конусности последующего участка, то есть i . В -процессе ковки заготовки одновре менно обжимаются всеми бойками (двумя или четырьмя в зависимости от конструк ции машины), в промежутках между обжатиями производится продольная подача Заготовки и ее вращение в случае ковки круглого сечения. При этом заготовка поступает вначале в первую зону захоаного участка, имеющую меньший Jггoл конусности oL I , деформируется в ней, затем поступает во вторую зону ( в зону с большим углом конусности oti ), уже имея форму конуса с углом о . . Это обстоятельство улучшает условия захвата заготовки в процессе .прохож- дедая ее через все последующие зоны заходного участка бойка. Отношение углов конусности двух смежных поверхностей, равное 1,,8 выбирается из следующих соображений. При отнод1ении углов , конусности менее 1,1 улучшение условий захвата заготовки не происходит, так как заходная часть бойков в этом случае практически состоит из одной зоны. При отношении углов конусности более 1,8 в каждой предыдущей зоне заходной части бойков формируется загот- пка, по форме значительно отличающаяся от формы заготовки, получаемой в последующих зонах. Это не приводит к улучшению условий захвата заготовки. Течение металла в продольном сечении заготовок при конке бойками указанной конструкшш происходит в несколько этапов, причем в зону с наибольшим углом конусности, где неравномерность деформации может получать наибольшее развитие, заготовка поступает .уже предварительно продефор 1ированной и имеющей форму конуса, соответствующего предыдущей зоне. Это приводит к равномерному распределению объемов деформируемого металла, а следовательно, к повышению качества получаемых поковок. Формула изобретения Бойки для ротационного обжатия с рабочей полостью, образованной калибрующим участком и заходным участком, выполненным в виде сопрягающихся коничеоких поверхностей, отличающиес я тем, что, с целью повышения качест- получаемых поковок за счет обеспе ния возможности уменьшения неравномерности деформации при ковке малопластичных метариалов, сопрягающиеся конические поверхности заходного участка выполнены с уменьшающимися в направлении от калибрующей части углами конусности, при этом отнощение углов конусности каждых jreyx смежных участков составляет 1,1-1,8. Источники информации, принятые во внимание при экспертизе 1.Любвин В, И. Обработка металлов радиальным обжатием. М., Машиностроение, 1975, С. 16О-165, 2.Авторское свидетельство GCCP № 233412, кл. В 21 J 13/О2, 1966 (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для радиального обжатия | 1988 |

|

SU1586842A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486985C2 |

| БОЙКИ ДЛЯ РОТАЦИОННОГО ОБЖАТИЯ | 1969 |

|

SU233412A1 |

| Инструмент для радиальной ковки | 1990 |

|

SU1731396A1 |

| Способ кузнечной протяжки | 1989 |

|

SU1639861A1 |

| Инструмент для радиальной ковки | 1982 |

|

SU1073953A1 |

| Инструмент для радиальной ковки | 1990 |

|

SU1773543A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ПРЕИМУЩЕСТВЕННО ИЗ МЕТАЛЛОВ И СПЛАВОВ ПОДГРУППЫ ТИТАНА И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220020C1 |

| Инструмент для ротационной ковки | 1974 |

|

SU493286A1 |

| Инструмент для радиального обжатия | 1990 |

|

SU1803247A1 |

Авторы

Даты

1982-06-07—Публикация

1980-11-03—Подача