(54) МНОГОМЕСТНАЯ ГРАФИТОВАЯ ПРЕСС-ФОРМА ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления алмазно-абразивных кругов | 1981 |

|

SU1044463A1 |

| Многоместная пресс-форма для прессования порошка | 1984 |

|

SU1154044A1 |

| Пресс-форма для прессования изделий из порошка | 1982 |

|

SU1107964A1 |

| Пресс-форма для изготовления алмазного инструмента | 1985 |

|

SU1242304A1 |

| ПРЕСС-ФОРМА К ПРЕССУ | 1993 |

|

RU2042525C1 |

| Многоместная прессформа компрессионного прессования | 1975 |

|

SU552203A1 |

| Пресс-форма для горячего прессования порошков | 1981 |

|

SU986594A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264886C1 |

| ПРЕСС-ФОРМА К ПРЕССУ | 2008 |

|

RU2375189C1 |

| УСТАНОВКА ДЛЯ УДАРНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1992 |

|

RU2029661C1 |

1

Изобретение относится к порошковой металлургии.

Известна многоместная графитовая пресс-форма для горячего прессования, включающая корпус, в конической части которого выполнены радиальные окна, клиновые пуансоны, установленные в окнах, и обойму

К недостаткам этой пресс-формы относится сложность конструкции, обусловливающая высокую трудоемкость ее изготовления и эксплуатации.

Наиболее близкой к изобретению по технической сущности и достигаемому результату, является многоместная графитовая пресс-форма для горячего прессования, включающая обойму, вкладыш с матричными камерами и пуансонь. Матричные камеры выполнены п виде отверстий заданной конфигурации в теле вкладыша 2..

К недостаткам пресс-формы относится сложность конструкции, высокая трудоемкость ее изготовления, а также низкое качество спрессован- . ных изделий, обусловленное попаданием порошка в зазоры между элементами вкладыша.

Цель изобретения - упрощение конструкции пресс-формы, снижение трудоемкости ее изготовления и повыше10ние качестве спрессованных изделий.

Цель достигается тем, что в многоместной графитовой пресс-форме для горячего прессования, включающей обойму, вкладыш сматричными

15 камерами и пуансоны, вкладыш выполнен в виде втулки со сквозными пазами на его внешней поверхности, а мат ричные камеры образованы внутренней поверхностью.обоймы и поверхностя20ми сквозных пазов.

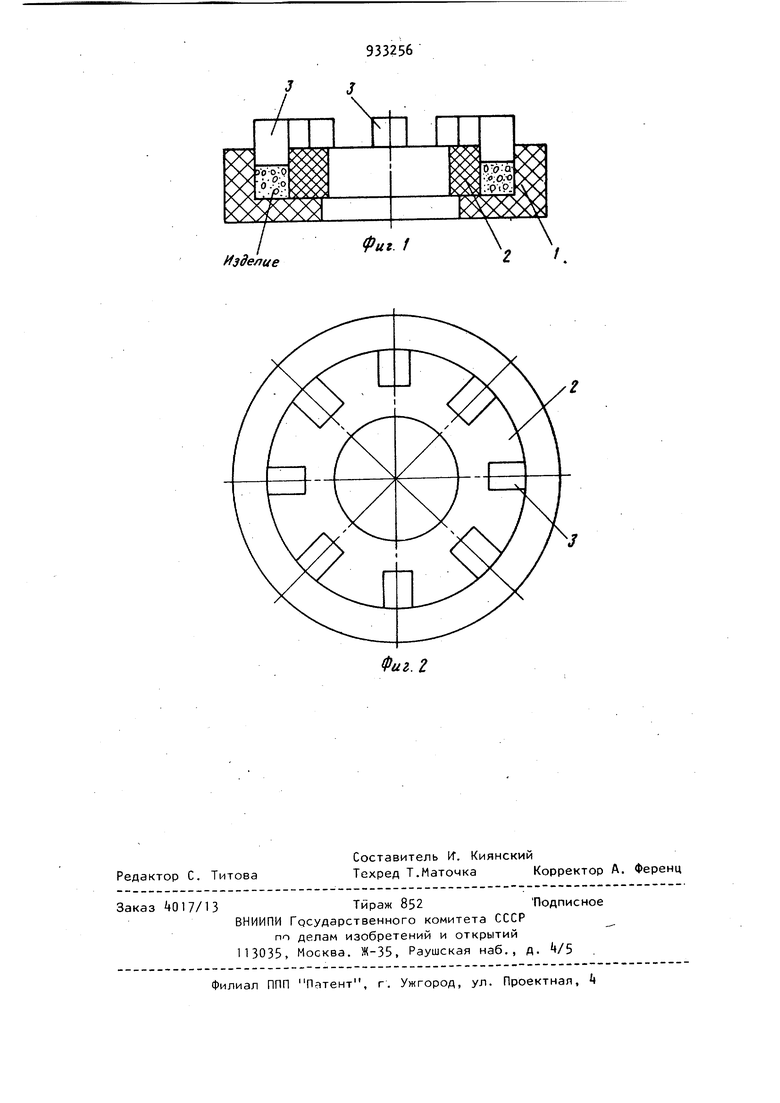

На фиг. 1 представлена схема пресс-формы, продольный разрез; на фиг. 2 - то- же, вид сбоку.

Пресс-форма состоит из обоймы 1, выполненной в виде стакана, сопрягающегося по внутренней цилиндрической поверхности с соосно размещенным в нем вкладышем 2, выполнен. ным в виде втулки со сквозными по ее высоте пазами, выходящими на наружную поверхность и образующими с обоймой матричные камеры, В камерах размещены изготавливаемые изделия и пуансоны 3

Пресс-форма работает следующим образом.

В открытые сверху матричные каме ры, образованные обоймой 1 и вкладышем 2, засыпается спекаемый материал и устанавливаются пуансоны 3. Сначала осуществляется холодное пресование при давлении 3,9-,9 МПа, зтем пресс-форму переносят на пресс горячего прессования, где она нагревается до необходимой температуры с одновременным приложением необходимого давления.

Использование обоймы и только одного вкладыша, выполненных в виде двух соосно сопрягаемых цилиндрических деталей, упрощает конструкцию пресс-формы, уменьшает количество деталей, обуславливает простоту конфигурации деталей и, как следствие, улучшает технологичность и снижает трудоемкость изготовления прессформы .

Выполнение обоймы в виде стакана повышает ее прочность и жесткост и исключает возможность разрушения в процессе эксплуатации.

Выполнение дна стакана или кольцевого уступа производят методом течения на универсальном оборудовании, при этом достигается необходимая точность и чистота обработки. Эта операция не требует специальных приспособлений.

Выполнение во вкладыше сквозных по его высоте пазов, выходящих на наружную поверхность, может осуществляться фрезерованием или шлифованием на универсальном металлорежущем оборудовании и не требует, как

ЭТО необходимо для других конструкций, лекальных работ, создания специальных приспособлений, подгонки и наличия центрирующих деталей. Следовательно, выполнение сквозного паза в одной детали не только упрощает конструкцию, но и существенно сокращает трудоемкость изготовления матричных камер пресс-формы.

Сопряжение обоймы и вкладыша по цилиндрической поверхности, осуществляемое по прессовой посадке с упором вкладыша с пазами в поверх- ность кольцевого уступа обоймы, поз воляет исключить §азоры, являющиеся обычно причиной вытечки жидкой фазы и, тем самым, повысить качество изготавливаемых изделий.

Испытания опытной партии прессформ при изготовлении сверхтвердых композиционных материалов показали их надежность в работе. Прочность изделий, спеченных в предлагаемой пресс-форме, в 1,5 раза превосходит прочность изделий, спеченных в пресформах известных конструкций.

Формула изобретения

Многоместная графитовая прессформа для горячего прессования, включающая обойму, вкладыш с магнитными камерами и пуансоны, о тл и ч а ю щ а я с я тем, что, с целью упрощения конструкции прессформы, снижения трудоемкости ее изготовления и повышения качества спрессованных изделий, вкладыш выполнен в виде втулки со сквозными пазами на его внешней поверхности, а матричные камеры образованы внутренней поверхностью обоймы и поверхностями сквозных пазов.

Источники информации, принятые во внимание при экспертизе

Изделие

Фиг. 1

Фиг. г

Авторы

Даты

1982-06-07—Публикация

1980-07-16—Подача