Изобретение относится к порошковой металлургии, в частности к устройствам для прессования порошка. Известна многоместная пресс-форма для прессования порошка, содержащая разъемную матрицу, перегородки, образующие матричные йолости, и формующие элементы. Перегородки в этой пресс-форме выполнены в виде L-образных элементов, а .формующие элемен ты - L-образными, причем стенки формующих полостей образованы вертикаль ньоти частями двух соседних Ь-образ. ных элементов,их дно - горизонтальной частью одного из элементов, а прессование осуществляют торцами вер тикальных частей Г-образных элементов Недостатком пресс-формы является трудоемкость загрузки матричных полостей и низкая производительность процесса. Наиболее близким к изобретению по технической сущности и достигаемому результату является многомест. ная пресс-форма для прессования порошка, содержащая разъемную матрицу перегородки образующие матричные полости, жестко соединенные между собой и установленные с возможностью вертикального перемещения и выполненные в виде верхнего блока пуансонов формукяцие элемеитчя С23. Недостатками известной пресс-формы является то, что при загрузке общей полости матриш 1 перегородки находятся в щелевых прорезях матрицы заподлицо с ней, причем торцы перегородок, обращенные к полости матри цы плоские. При работе пресс-формы перегородки внедряются в пресс-порешок и образуют из общей отдельные матричные полости, при этом часть пресс-порошка ссыпается в матричные полости, а часть остается на плоских, торцах перегородок, обращенных к матричным полостям. Количество порошка , оставшегося на торцах перегородок, зависит от его комкуемости и от уг ла естественного откоса порошка,а так 5ке от толкдагны перегородки и лежит в пределах 2-8% общей массы порции. Таким образом при загрузке общей полости матрицы необходимо учитыват потери пресс-порошка, а оставщийся после разделения на торцах перегоро ки пресс-порошок необходимо удалять так как его накопление вносит погрешность в дозирование.по матричным полостям. Из-за этого возникают дополнительные трудозатраты при прессовании. Целью изобретения является повышение производительности, стабильности качества прессуемых изделий и экономии порошка. Поставленная цель достигается тем, что в многоместной пресс-форме для прессования порошка, содержащей разъемную матрицу, перегородки, образующие матричные полости, жестко соединенньге между собой и установленные с возможностью вертикального перемещения, и выполненные в виде верхнего блока пуансонов формуницих элементы, торцы перегородок, обращенные к. матричным полостям, выполнены с двусторонними скосами. Кроме того, пресс-форма снабжена дополнительными крайними перегородками, противоположно расположенными относительно общей матричной полости и имеющими односторонний скос с направлением уклона в сторону матричной полости. При таком конструктивном решении пресс-формы загруженньй в общу полость матрицы пресс-порошок, в процессе внедрения в него перегородок на задерживается на их торцах, а свободно ссыпается по скосам на обе стороны перегородки в матричные полости. Это позволяет экономить пресс-порошок и повысить производительность при прессованииДля повышения точности дозирования пресс-форма снабжена двумя дополнительными крайними перегородками противоположно расположенными относительно ойчей матричной полости и ограничиванадими ее, причем на.каждой из них выполнен односторонний скос с направлением уклона в сторону матричной полости. В этом случае, в процессе внедрения дополнительных и основных перегородок в загруженньй материал происходит точное дозирование его по всем матричньм полостям. Толщина дополнительной перегородки составляет половину толщины основной перегородки, а угол при вершине - половину угла при вершине основной перегородки, В результате более точного дозирования получают изделия с одинаковыми пористостью и твердостью. Это очень важно в производстве абразив31

ного инструмента,такого, например, как алмазные суперфиншпные и хонинговальные бруски или рабочие элеенты штрипсовых и сегментных пил. азброс по твердости и пористости тих элементов в комплекте, значиельно влияет на работоспособность нструмента в целом. Пресс-форма также пригодна для прессования набоа кольцевых изделий.

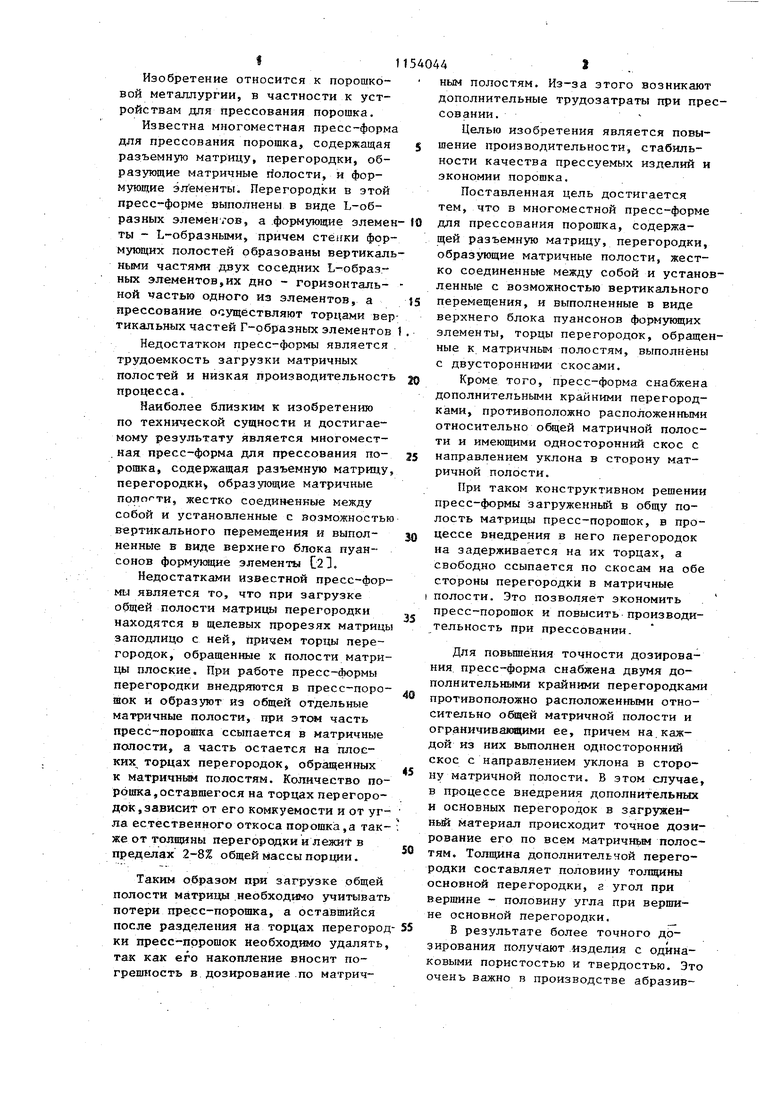

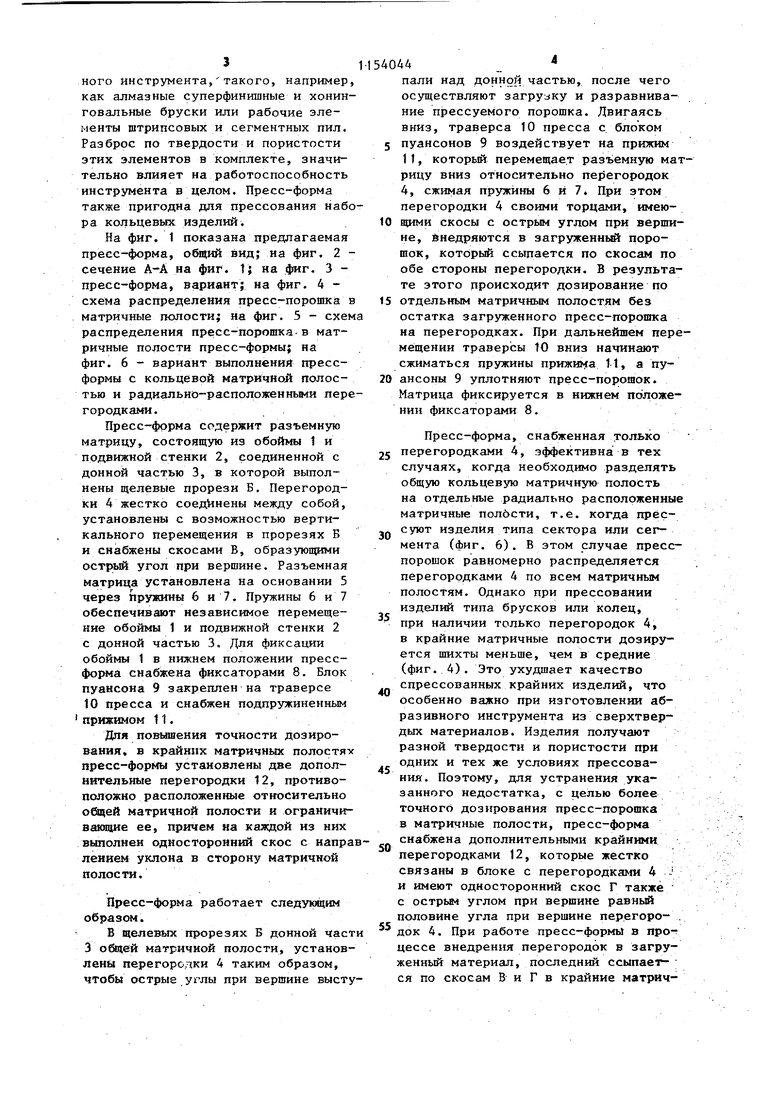

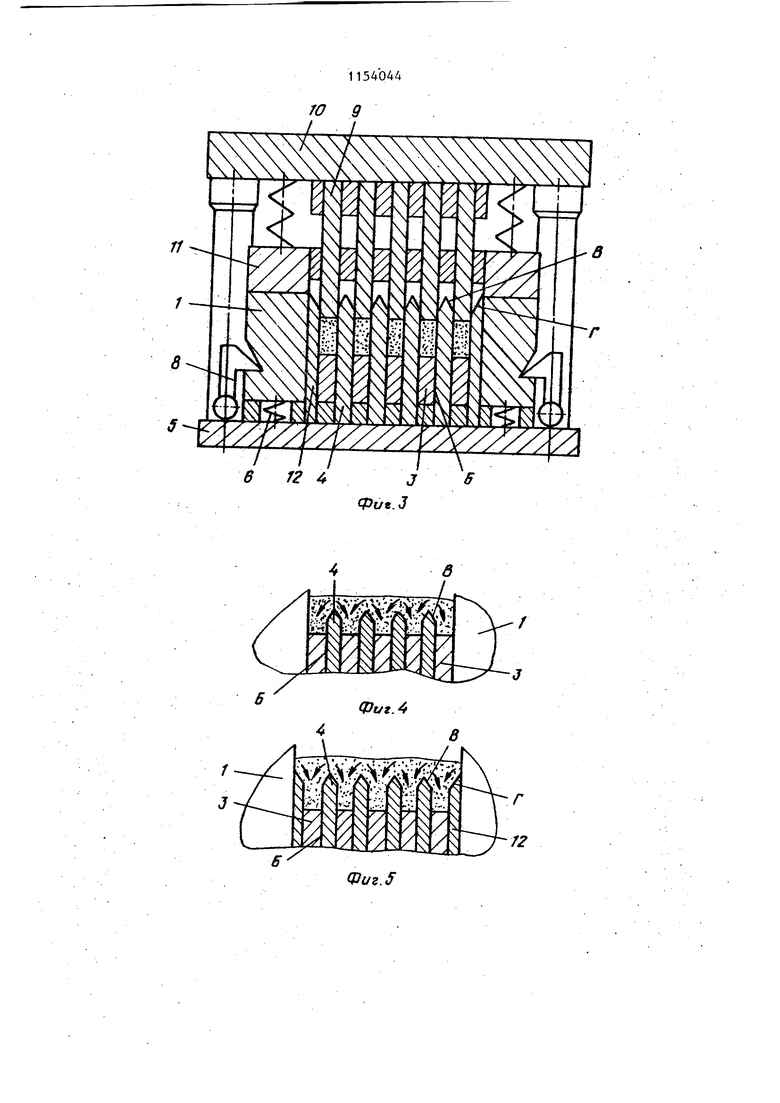

На фиг, 1 показана предлагаемая пресс-форма, о&ций вид; на фиг, 2 сечение А-А на фиг, t; на фиг. 3 пресс-форма, вариант; на фиг. 4 схема распределения пресс-порошка в матричные полости; на фиг. 5 - схема распределения пресс-порошка-в матричные полости пресс-формы; на фиг. 6 - вариант выполнений прессформы с кольцевой матричной полостью и радиально-расположенньми перегородками.

Пресс-форма содержит разъемную матрицу, состоящую из обоймы 1 и подвижной стенки 2, соединенной с донной частью 3, в которой выполнены щелевые прорези Б. Перегородки 4 жестко соед 1нены между собой, установлены с возможностью вертикального перемещения в прорезях В и снабжены скосами В, образующими острый угол при вершине. Разъемная матрица установлена на основании 5 через Пружины 6 и 7. Пружины 6 и 7 обеспечивают независимое перемещение обоймы 1 и подвижной стенки 2 с донной частью 3. Для фиксации обоймы 1 в нижнем положении прессформа снабжена фиксаторами 8. Блок пуансона 9 закреплен на траверсе 10 пресса и снабжен подпружиненным прижимом 11,

Для повьавения точности дозирования, в крайних матричных полостям пресс-формы установлены две дополнительные перегородки 12, противоположно расположенные относительно общей матричной полости и ограничиашощие ее, причем на каждой из них выполнен односторонний скос с направлением уклона в сторону матричной полости.

Пресс-форма работает следукщим образом,

В щелевых прорезях Б донной части 3 общей матричной полости, установлены перегородки 4 таким образом, чтобы острые углы при вершине высту4044

пали над донной частью, после чего осуществляют загруаку и разравнивание прессуемого порошка. Двигаясь вниз, траверса 10 пресса с блоком

5 пуансонов 9 воздействует на прижим 11, который перемещает разъемную матрицу вниз относительно перегородок 4, сжимая пружины 6 и 7, При этом перегородки 4 своими торцами, имеющими скосы с острым углом при вершине, йнедряются в загруженн1й порошок, котЬрый ссыпается по скосам по обе стороны перегородки, В результате этого происходит дозирование по

15 отдельным матричным полостям без остатка загруженного пресс-порошка на перегородках. При дальнейшем перемещении траверсы 10 вниз начинают сжиматься пружины прижима tl, а пуансоны 9 уплотняют пресс-порошок, Матрица фиксируется в нижнем пбложении фиксаторами 8.

Пресс-форма, снабженная только 25 перегородками 4, эффективна в тех случаях, когда необходимо разделять общую кольцевую матричную полость на отдельные радиально расположенные матричные полости, т.е. когда прессуют изделия типа сектора или сег-

мента (фиг. 6). В этом случае пресспорошок равномерно распределяется перегородками 4 по всем матричным полостям. Однако при прессовании изделий типа брусков или колец, при наличии только перегородок 4, в крайние матричные полости дозируется шихты меньше, чем в средние (фиг. 4). Это ухудшает качество спрессованных крайних изделий, что особенно важно при изготовлении абразивного инструмента из сверхтвердых материалов. Изделия получают разной твердости и пористости при одних и тех же условиях прессования. Поэтому, для устранения указанного недостатка, с целью более точного дозирования пресс-порошка в матричные полости, пресс-форма снабжена дополнительными крайними перегородками 12, которые жестко связаны в блоке с перегородками 4 и имеют односторонний скос Г также с острьм углом при вершине равный половине угла при вершине перегоро- . док 4. При работе пресс-формы в про-г цессе внедрения перегородок в загруженный материал, последний ссыпает- ся по скосам В и Г в крайние матрНчные полости в таком же количестве, как и в средних матричных полостях (фиг. 5). В дальнейшем работа прессформы не отличается от работы прессформы, имекяцей только перегородки 4.

Распрессовка пресс-формы осуществляется следующим образом.

Поднимая траверсу 10 вверх, выводят верхний блок пуансонов 9 из матричных полостей и освобождают стенку 2 от воздействия прижима 11. Стенка 2 под действием пружины 7 поднимается вверх и выходит из полости обоймы 1 вместе с донной частью 3 и отпрессованными изделиями. После

того, как готовые изделия удалены, освобождают фиксаторы 8 и обойма под действием пружин 6 занимает исходное положение. Пресс-фор1-1а готова к следующей загрузке и прессования.

Производительность предлагаемой пресс-формы по сравнению с известной выше за счет исключения операции очистки торцов перегородок от остававшегося на н.их пресс-порошка. Кроме того, предлагаемая пресс-форма позволяет экономить дефицитный пресс-порошок в пределах 2-8% общей массы порции при загрузке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоместная пресс-форма для прессования порошка | 1982 |

|

SU1036450A1 |

| Пресс-форма для изготовления втулок из порошка | 1981 |

|

SU1043029A1 |

| Пресс-форма для горячего прессования порошков | 1981 |

|

SU986594A1 |

| СПОСОБ ИМПУЛЬСНОГО ПРЕССОВАНИЯ ТВЕРДЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083328C1 |

| СПОСОБ ПРЕССОВАНИЯ Л1ЕТАЛЛОКЕРАМИЧЕСКИХЗАГОТОВОК | 1971 |

|

SU307847A1 |

| Устройство для прессования изделий из порошков в автоматическом режиме | 1990 |

|

SU1722687A1 |

| Пресс-форма для формирования изделий сложной формы | 1989 |

|

SU1708515A1 |

| Пресс-форма для двухстороннего прессования изделий сложной формы из порошков | 1978 |

|

SU685437A1 |

| Устройство для прессования изделий из порошка | 1977 |

|

SU738768A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ТВЕРДЫХ ТРУДНОДЕФОРМИРУЕМЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2451576C1 |

ЮЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3583035, кл | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕЧЕНИЯ ВОДЫ И ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПРОБ ЕЕ | 1925 |

|

SU425A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-07—Публикация

1984-01-27—Подача