(5) МНОГОШПИНДЕЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Многошпиндельный токарный станок | 1986 |

|

SU1505670A1 |

| Токарный многошпиндельный автомат | 1980 |

|

SU869980A1 |

| МНОГОШПИНДЕЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ С ПОВОРОТНЫМ ШПИНДЕЛЬНЫМ БАРАБАНОМ | 1968 |

|

SU212709A1 |

| Токарный многошпиндельный станок | 1989 |

|

SU1660850A1 |

| Многошпиндельный токарный станок | 1982 |

|

SU1136890A1 |

| Многошпиндельный токарный автомат | 1979 |

|

SU804213A1 |

| Многошпиндельный токарный автомат | 1978 |

|

SU808206A1 |

| МЕХАНИЗМ ПРИВОДА ПОДАЧИ СУППОРТА ТОКАРНОГО АВТОМАТА | 1970 |

|

SU282009A1 |

| Многошпиндельный токарный автомат | 1979 |

|

SU1040696A1 |

| Механизм поворота шпиндельного барабана многошпиндельного токарного автомата | 1977 |

|

SU665989A1 |

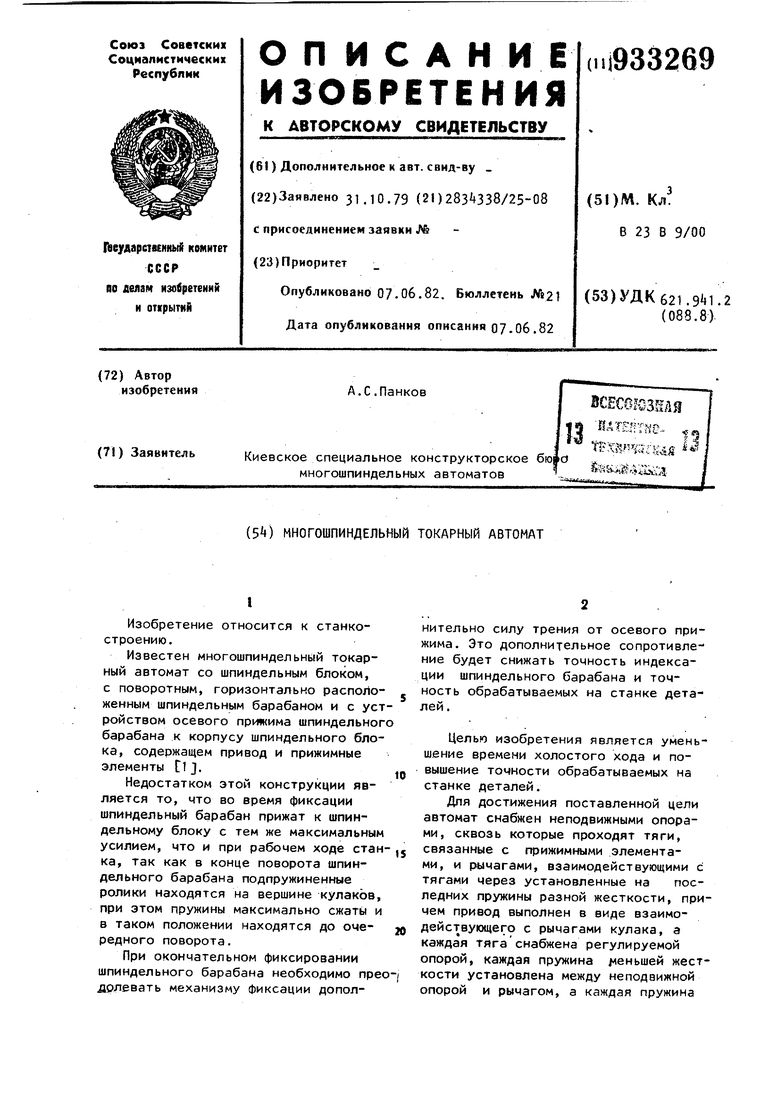

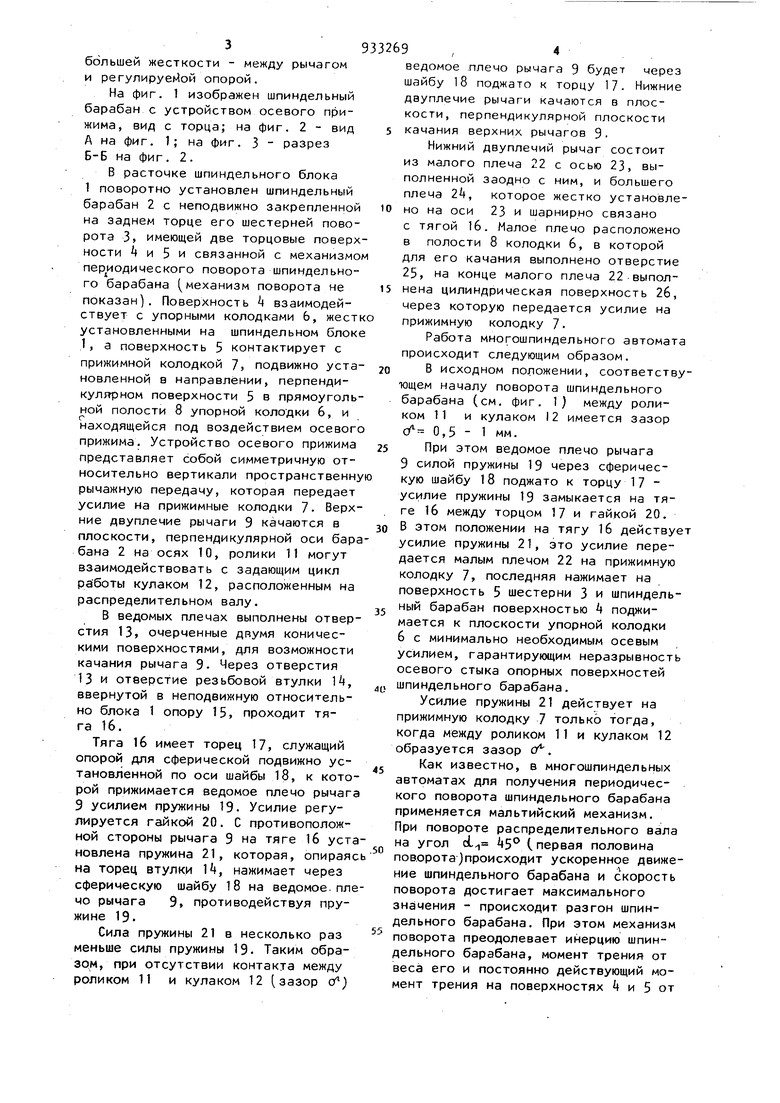

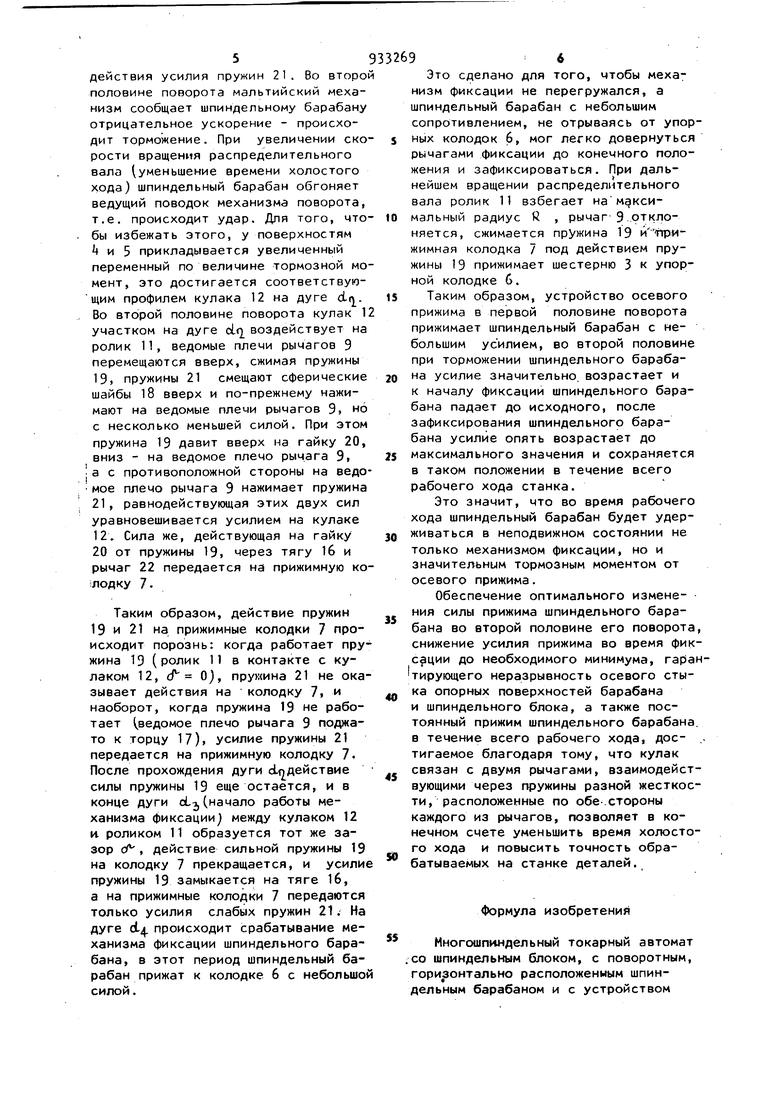

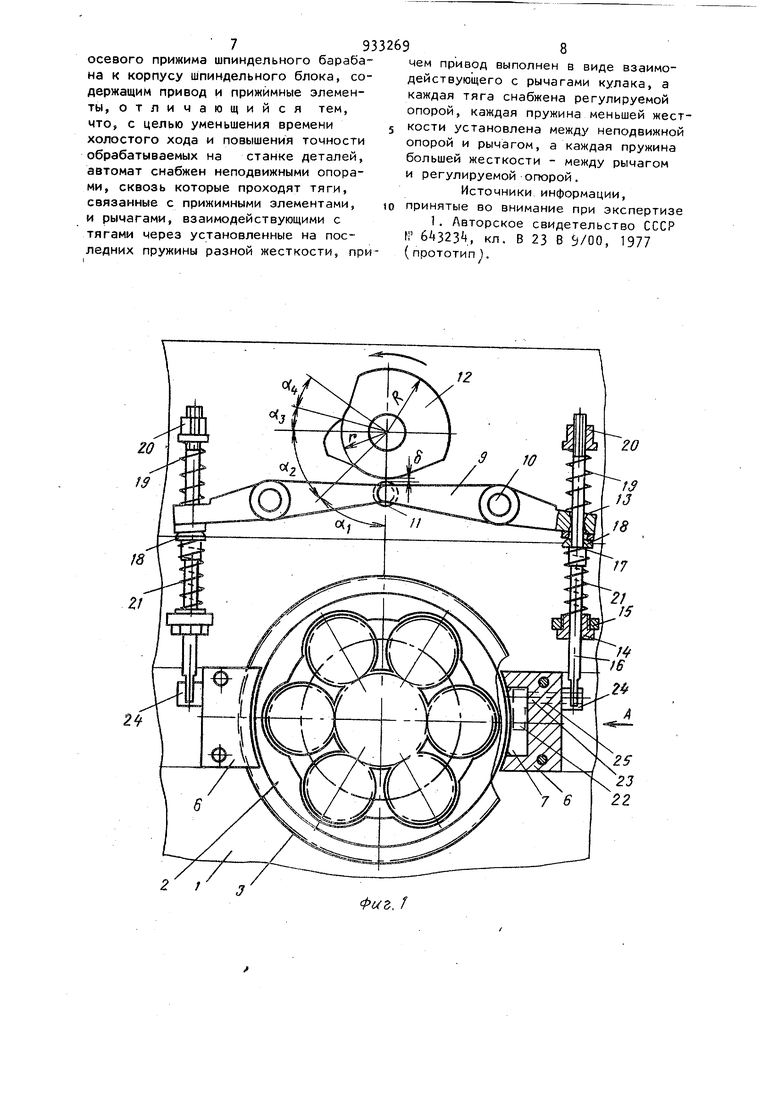

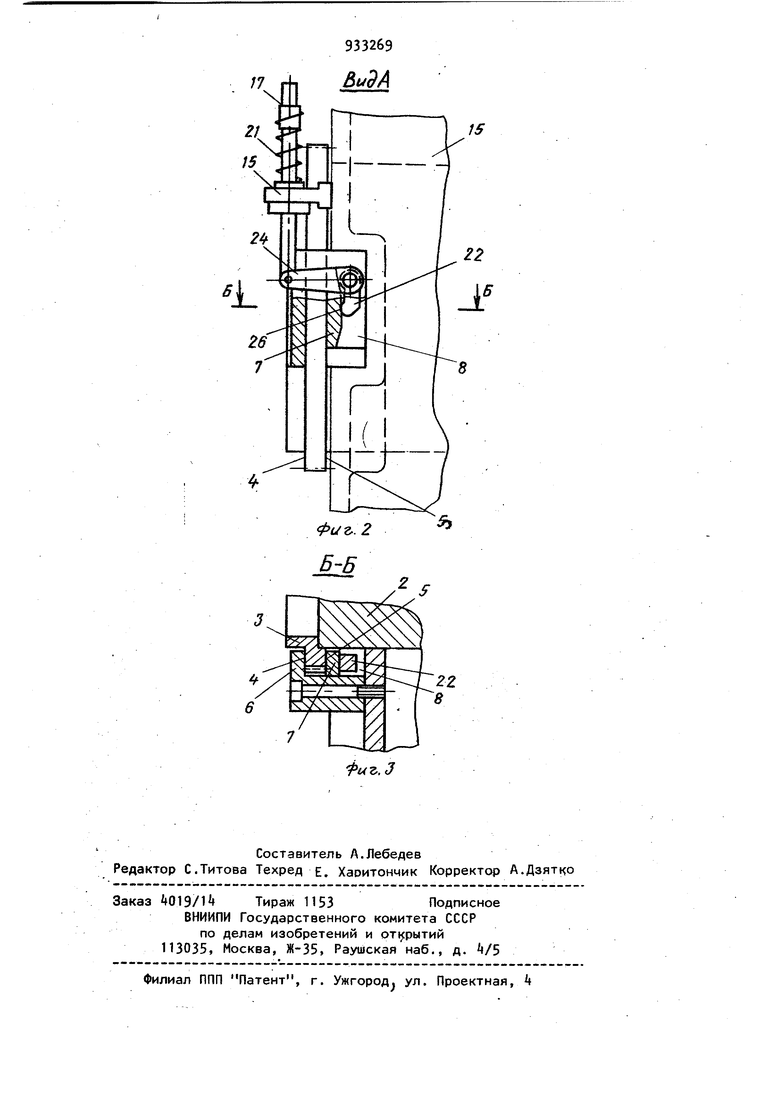

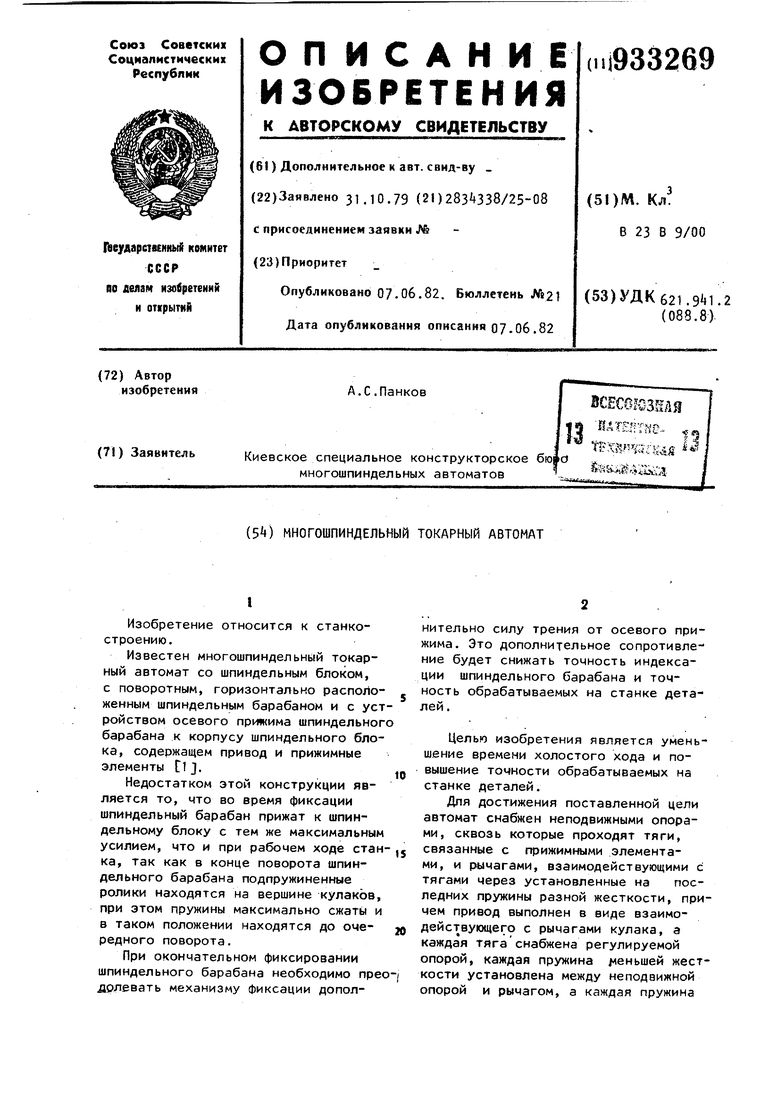

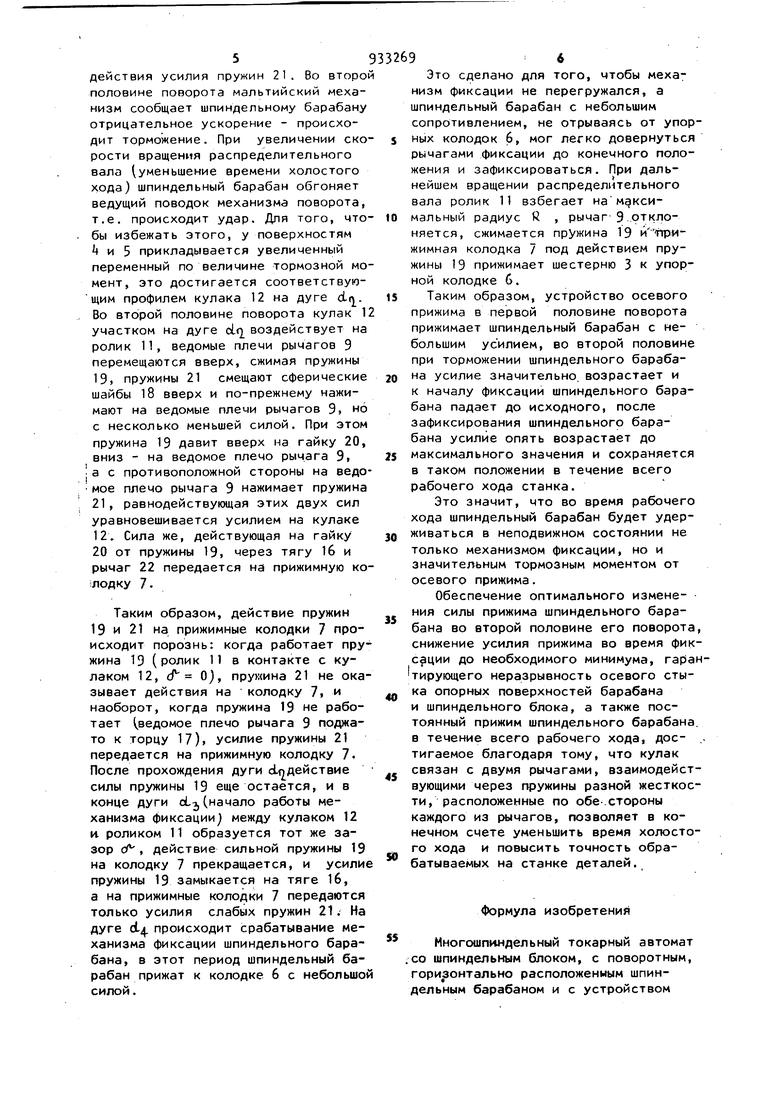

Изобретение относится к станкостроению. Известен многошпиндельный токарный автомат со шпиндельным блоком, с поворотным, горизонтально располо женным шпиндельным барабаном и с ус ройством осевого прижима шпиндельно барабана к корпусу шпиндельного бло ка, содержащем привод и прижимные элементы tlJ. Недостатком этой конструкции является то, что во время фиксации шпиндельный барабан прижат к шпиндельному блоку с тем же максимальны усилием, что и при рабочем ходе ста ка, так как в конце поворота шпиндельного барабана подпружиненные ролики находятся на вершине кулаков при этом пружины максимально сжаты в таком положении находятся до очередного поворота. При окончательном фиксировании шпиндельного барабана необходимо пр дрлевать механизму фиксации дополнительно силу трения от осевого прижима. Это дополнительное сопротивление будет снижать точность индексации шпиндельного барабана и точность обрабатываемых на станке детаей. Целью изобретения является уменьшение времени холостого хода и повышение точности обрабатываемых на станке деталей. Для достижения поставленной цели автомат снабжен неподвижными опорами, сквозь которые проходят тяги, связанные с прижимными элементами, и рычагами, взаимодействующими с тягами через установленные на последних пружины разной жесткости, причем привод выполнен в виде взаимодействующего с рычагами кулака, а каждая тяга снабжена регулируемой опорой, каждая пружина /меньшей жесткости установлена между неподвижной опорой и рычагом, а каждая пружина большей жесткости - между рычагом и регуяируейой опорой. На фиг. 1 изображен шпиндельный барабан с устройством осевого прижима, вид с торца; на фиг. 2 - вид А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2. В расточке шпиндельного блока 1 поворотно установлен шпиндельный барабан 2 с неподвижно закрепленной на заднем торце его шестерней поворота 3, имеющей две торцовые поверхности 4 и 5 и связанной с механизмом пер,Р1Оди чес кого поворота шпиндельного барабана (механизм поворота не показан). Поверхность 4 взаимодействует с упорными колодками 6, жестк установленными на шпиндельном блоке 1, а поверхность 5 контактирует с прижимной колодкой 7j подвижно установленной в направлении, перпендикулярном поверхности 5 в прямоугольной полости 8 упорной колодки 6, и находящейся под воздействием осевого прижима. Устройство осевого прижима представляет собой симметричную относительно вертикали пространственну рычажную передачу, которая передает усилие на прижимные колодки 7. Верхние двуплечие рычаги 9 качаются в плоскости, перпендикулярной оси бара бана 2 на осях 10, ролики 11 могут взаимодействовать с задающим цикл работы кулаком 12, расположенным на распределительном валу. В ведомых плечах выполнены отверстия 13, очерченные двумя коническими поверхностями, для возможности качания рычага 9- Через отверстия 13 и отверстие резьбовой втулки 14, ввернутой в неподвижную относительно блока 1 опору 15, проходит тяга 16. Тяга 1б имеет торец 17, служащий опорой для сферической подвижно установленной по оси шайбы 18, к которой прижимается ведомое плечо рычага 9 усилием пружины 19. Усилие регулируется гайкой 20. С противоположной стороны рычага 9 на тяге 16 уста новлена пружина 21, которая, опираяс на торец втулки И, нажимает через сферическую шайбу 18 на ведомое пле чо рычага 9, противодействуя пружине 19. Сила пружины 21 в несколько раз меньше силы пружины 19- Таким образом, при отсутствии контакта между роликом 11 и кулаком 12 зазор о) ведомое ллечо рычага 9 будет через шайбу 18 поджато к торцу 17- Нижние двуплечие рычаги качаются в плоскости, перпендикулярной плоскости качания верхних рычагов 9Нижний двуплечий рычаг состоит из малого плеча 22 с осью 23, выполненной заодно с ним, и большего плеча 2k, которое жестко установлено на оси 23 и шарнирно связано с тягой 1б. Малое плечо расположено в полости 8 колодки 6, в которой для его качания выполнено отверстие 25, на конце малого плеча 22 выполнена цилиндрическая поверхность 2б, через которую передается усилие на прижимную колодку 7. Работа многошпиндельного автомата происходит следующим образом. В исходном положении, соответствующем началу поворота шпиндельного барабана (см. фиг. 1) между роликом 11 и кулаком 12 имеется зазор сЛ 0,5 - 1 мм. При этом ведомое плечо рычага 9 силой пружины 19 через сферическую шайбу 18 поджато к торцу 17 усилие пружины 19 замыкается на тяге 16 между торцом 17 и гайкой 20. В этом положении на тягу 16 действует усилие пружины 21, это усилие передается малым плечом 22 на прижимную колодку 7, последняя нажимает на поверхность 5 шестерни 3 и шпиндельный барабан поверхностью поджимается к плоскости упорной колодки 6 с минимально необходимым осевым усилием, гарантирукнцим неразрывность осевого стыка опорных поверхностей шпиндельного барабана. Усилие пружины 21 действует на прижимную колодку 7 только тогда, когда между роликом 11 и кулаком 12 образуется зазор о. Как известно, в многошпиндельных автоматах для получения периодического поворота шпиндельного барабана применяется мальтийский механизм. При повороте распределительного вала на угол oL-, kS (первая половина поворота)происходит ускоренное движение шпиндельного барабана и скорость поворота достигает максимального значения - происходит разгон шпиндельного барабана. При этом механизм поворота преодолевает инерцию шпиндельного барабана, момент трения от веса его и постоянно действующий момент трения на поверхностях 4 и 5 от

действия усилия пружин 21. Во втором половине поворота мальтийский механизм сообщает шпиндельному барабану отрицательное ускорение - происходит торможение. При увеличении скорости вращения распределительного вала (уменьшение времени холостого хода) шпиндельный барабан обгоняет ведущий поводок механизма поворота, т.е. происходит удар. Для того, чтобы избежать этого, у поверхностям 4 и 5 прикладывается увеличенный переменный по величине тормозной момент, это достигается соответствующим профилем кулака 12 на дуге dij. Во второй половине поворота кулак 12 участком на дуге dfi воздействует на ролик П, ведомые плечи рычагов 9 перемещаются вверх, сжимая пружины 19, пружины 21 смещают сферические шайбы 18 вверх и по-прежнему нажимают на ведомые плечи рычагов 9, но с несколько меньшей силой. При этом пружина 19 давит вверх на гайку 20, вниз - на ведомое плечо рычага 9, а с противоположной стороны на ведомое плечо рычага 9 нажимает пружина 21, равнодействующая этих двух сил уравновешивается усилием на кулаке 12. Сила же, действующая на гайку 20 от пружины 19, через тягу 16 и рычаг 22 передается на прижимную ко:ЛОДКУ 7.

Таким образом, действие пружин 19 и 21 на прижимные колодки 7 происходит порознь: когда работает пружина 19 (ролик 11 в контакте с кулаком 12, cf 0), пружина 21 не оказывает действия на колодку 7, и наоборот, когда пружина 19 не работает (ведомое плечо рычага 9 поджато к торцу 17), усилие пружины 21 передается на прижимную колодку 7. После прохождения дуги с1 2 действие силы пружины 19 еще остается, и в конце дуги d,j(начало работы механизма фиксации) между кулаком 12 и роликом 11 образуется тот же зазор (У, действие сильной пружины 19 на колодку 7 прекращается, и усилие пружины 19 замыкается на тяге 16, а на прижимные колодки 7 передаются только усилия слабых пружин 21. На дуге d. происходит срабатывание механизма фиксации шпиндельного барабана, в этот период шпиндельный барабан прижат к колодке 6 с небольшой силой.

Это сделано для того, чтобы механизм фиксации не перегружался, а шпиндельный барабан с небольшим сопротивлением, не отрываясь от упорных колодок 6, мог легко довернуться рычагами фиксации до конечного положения и зафиксироваться. При дальнейшем вращении распределительного вала ролик 11 взбегает нам ксимальный радиус R , рычаг-9 отклоняется, сжимается пружина 19 й ттрижимная колодка 7 под действием пружины 19 прижимает шестерню 3 к упорной колодке 6.

Таким образом, устройство осевого прижима в первой половине поворота прижимает шпиндельный барабан с небольшим усилием, во второй половине при торможении шпиндельного барабана усилие значительно, возрастает и к началу фиксации шпиндельного барабана падает до исходного, после зафиксирования шпиндельного барабана усилие опять возрастает до максимального значения и сохраняется в таком положении в течение всего рабочего хода станка.

Это значит, что во время рабочего хода шпиндельный барабан будет удерживаться в неподвижном состоянии не только механизмом фиксации, но и значительным тормозным моментом от осевого прижима.

Обеспечение оптимального изменения силы прижима шпиндельного барабана во второй половине его поворота снижение усилия прижима во время до необходимого минимума, гаратирующего неразрывность осевого стыка опорных поверхностей барабана и шпиндельного блока, а также постоянный прижим шпиндельного барабана в течение всего рабочего хода, достигаемое благодаря тому, что кулак связан с двумя рычагами, взаимодействующими через пружины разной жесткости, расположенные по обе .стороны каждого из ряячагов, позволяет в конечном счете уменьшить время холостого хода и повысить точность обрабатываемых на станке деталей.

Формула изобретения

Многошпиндельный токарный автомат :со шпиндельным блоком, с поворотным, гори зонтально расположенным шпиндельным барабаном и с устройством

осевого прижима шпиндельного барабана к корпусу шпиндельного блока, содержащим привод и прижимные элементы,отличающийся тем, что, с целью уменьшения времени холостого хода и повышения точности обрабатываемых на станке деталей, автомат снабжен неподвижными опорами, сквозь которые проходят тяги, связанные с прижимными элементами, и рычагами, взаимодействующими с тягами через установленные на последних пружины разной жесткости, при

чем привод выполнен в виде взаимодействующего с рычагами кулака, а каждая тяга снабжена регулируемой опорой, каждая пружина меньшей жесткости установлена между неподвижной опорой и рычагом, а каждая пружина большей жесткости - между рычагом и регулируемой опорой.

Источники информации, принятые во внимание при экспертизе

1 , Авторское свидетельство СССР N 64323., кл. В 23 В Э/00, 1977 (прототип ).

Фиг. /

/7

П /5

15

pKZ.J

Авторы

Даты

1982-06-07—Публикация

1979-10-31—Подача