Предложенный механизм мож;ет быть использован в металлообрабатывающей промышленности для привода без смены куллков суппорта токарных одношпиндельных и миогошпиндельны-х автоматов, агрегатных и других ста«ков.

Известен механизм н-р-ивода подачи суппорта токарноро автомата, содержащий приводной кулак, кулИОно-рычажньш меха низ-м и промежуточный вал с рычагом, взаимодействующим с ползуном суппорта, применяемый в шеетишпиндельных прутковых автом атах.

Недостатки такого механизма: закручивание промежуточного вала из-за остановки его рычага в конце рабочего хода в положении, при котором усилие реакции обрабатываемого изделия прикладывается на значительном плече; большое количество и сложные формы элементов кулисно-рычажного механизма, что уменьщает жесткость привода и требует больших затрат труда «а изготовление станка.

В предлагаемом механизме для повыщения жесткости и улучшения технологических и эксплуатационных качеств кулисно-рычажной механизм выполнен в виде зубчатого сектора, находящегося в зацеплений с шестерней промежуточного вала, образуя ускорительную передачу, и имеющего криволинейный паз, с которым взаимодействует ролик рычага, соединенного с приводным кулаком, при этом зубчатый

сектор и шестерня промежуточного вала зацеплены так, что в конце рабочего хода м-есто взаимодействия ведущего рычага с ползуном суппорта и ось промежуточного вала лежат на 5 прямой, параллельной «апразлению движения ползуна суппорта.

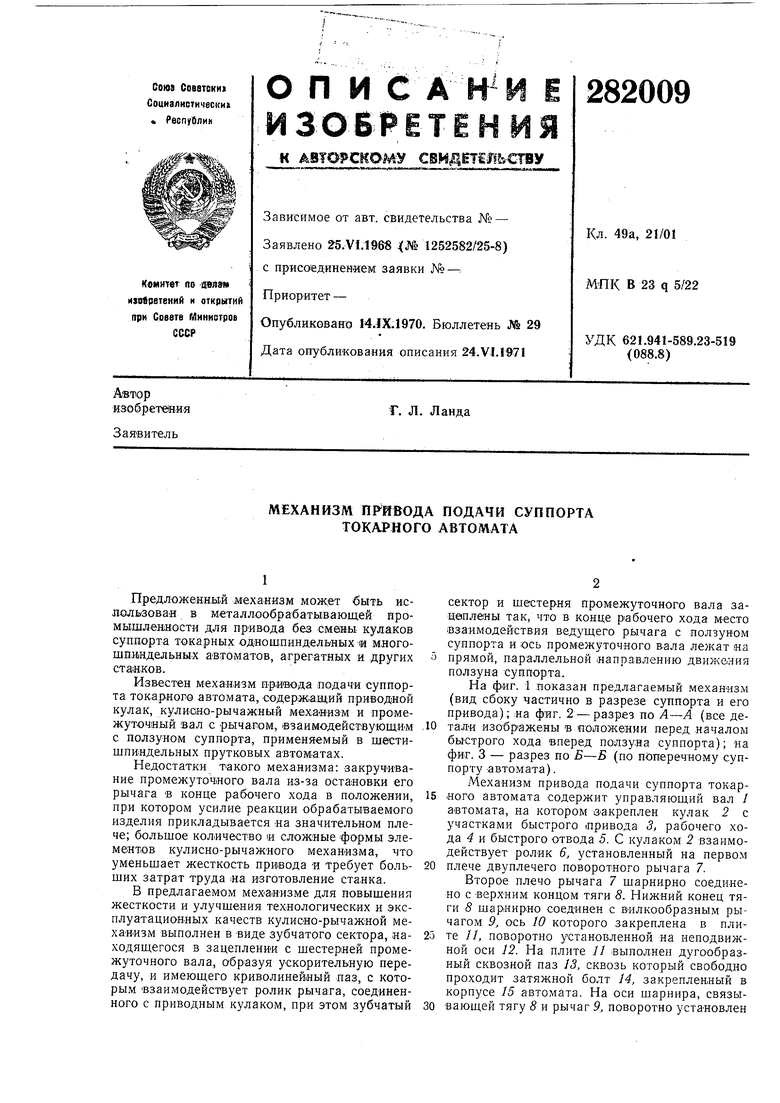

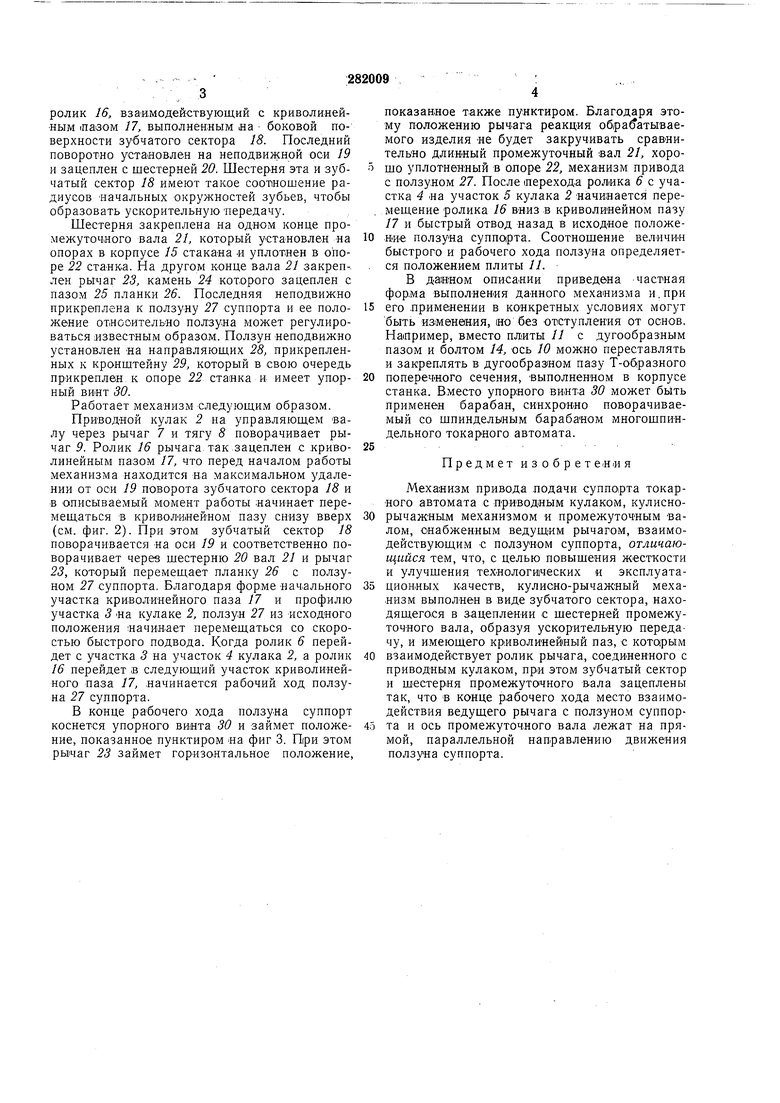

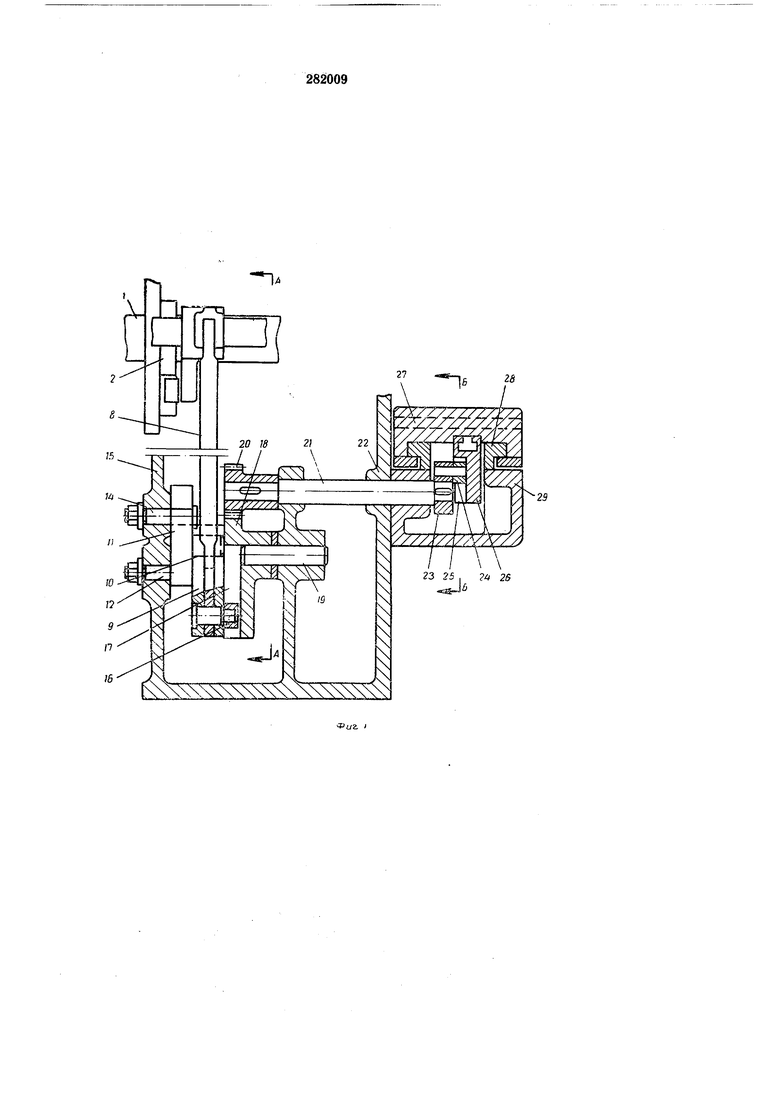

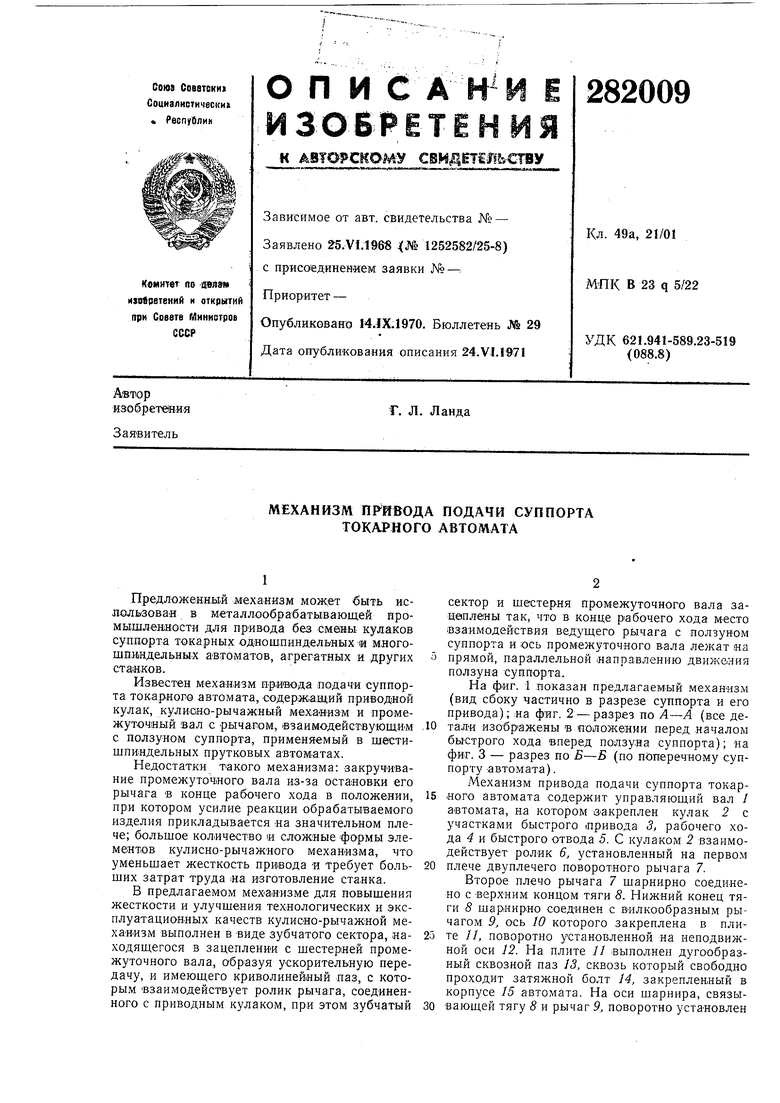

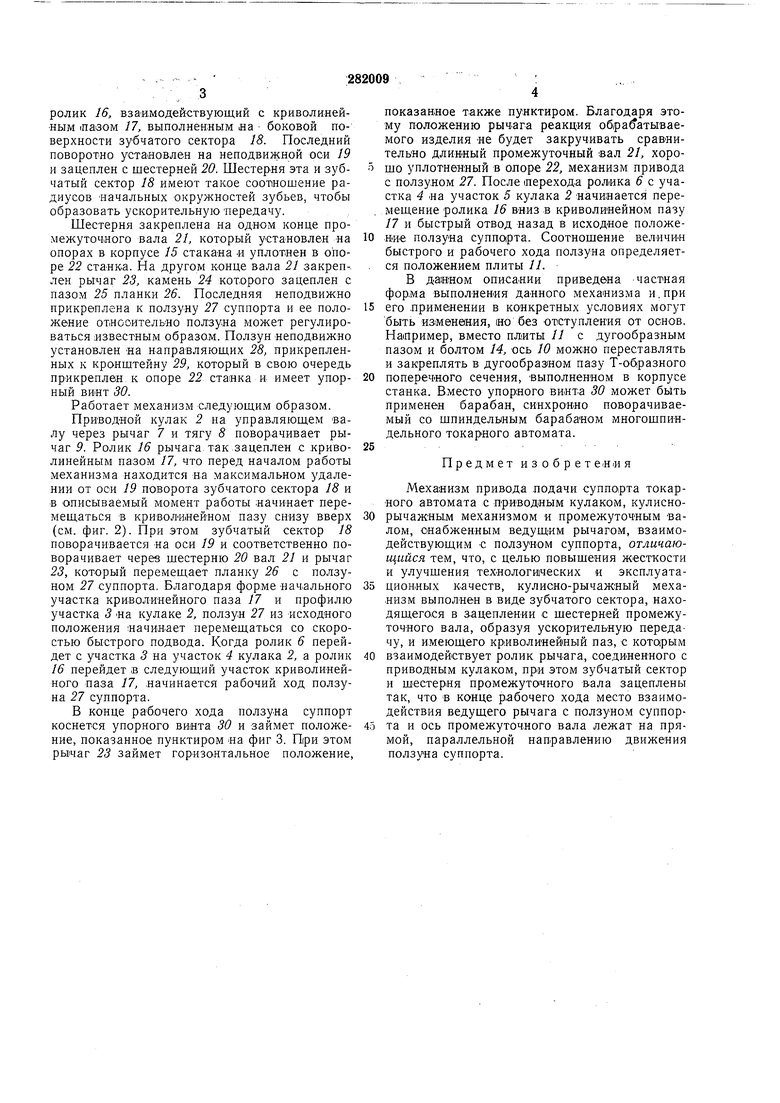

На фИг. 1 показан предлагаемый механизм (вид сбоку частично в разрезе суппорта и его привода); на фиг. 2 - разрез по Л-Л (все де0 таЛИ изображены в положении перед началом быСтрого хода вперед ползуна суппорта); на фиг. 3 - разрез по Б-Б (по поперечному суппорту :автомата).

Механизм привода подачи суппорта токарного автомата содержит управляющий вал / автомата, на котором з-акреплен кулак 2 с участками быстрого привода 3, рабочего хода и быстрого отвода 5. С кулаком 2 взаимодействует ролик 6, установленный на первом

0 плече двуплечего поворотного рычага 7.

Второе плечо рычага 7 шарнирно соединено с верхним концом тяги 8. Нижний конец тяги 5 шариирно соединен с вилкообразным рычагом Я ось 10 которого закреплена в плите //, поворотно установленной на неподвижной оси 12. На плите // 1выполнен дугообразный сквозной паз 13, сквозь который свободно проходит затяжной болт 14, закрепленный в корпусе 15 автомата. На оси щарнира, связыролик 16, взаимодействующий с криволинейным лазом 17, выполненным на боковой поверхности зубчатого сектора 18. Последний поворотно установлен на неподвижной оси 19 и зацеплен с шестерней 20. Шестерйя эта и зубчатый сектор 18 имеют такое соотношение радиусов -начальных окружностей зубьев, чтобы образовать ускорительную передачу.

Шестерня закреплена на одном конце промежуточного вала 21, который установлен на опорах в корпусе 15 стакана .и уплотнен в опоре 22 станка. На другом конце вала 21 закреп-, лен рычаг 23, камень 24 которого зацеплен с пазом 25 планки 26. Последняя неподвижно прикреплена к ползуну 27 суппорта и ее положение относительно ползуна может регулироваться известным образом. Ползун неподвижно установлен на направляющих 28, прикрепленных к кронштейну 29, который в свою очередь прикреплен к опоре 22 станка и имеет упорный винт 30.

Работает механизм следующим образом.

Приводной кулак 2 на управляющем валу через рычаг 7 и тягу 8 поворачивает рычаг 9. Ролик 16 рычага так зацеплен с криволинейным пазом 17, что перед началом работы механизма находится на максимальном удалении от оси 19 поворота зубчатого сектора 18 и в описываемый момент работы начинает перемещаться в криволинейном пазу снизу вверх (см. фиг. 2). При этом зубчатый сектор 18 поворачивается на оси 19 и соответственно поворачивает черев шестерню 20 вал 21 и рычаг 23, который перемещает планку 26 с ползуном 27 суппорта. Благодаря фор.ме начального участка криволинейного паза 17 и профилю участка 3 на кулаке 2, ползун 27 из исходного положения начинает перемещаться со скоростью быстрого подвода. Когда ролик 6 перейдет с участка 3 на участок 4 кулака 2, а ролик 16 перейдет ;в следующий участок криволинейного паза 17, начинается рабочий ход ползуна 27 суппорта.

В конце рабочего хода ползуна суппорт коснется упорного винта 30 и займет положение, показанное пунктиром на фиг 3. При этом рычаг 23 займет горизонтальное положение,

показанное также пунктиром. Благодаря этому положению рычага реакция обрабатываемого изделия не будет закручивать сравнительно длинный промежуточный вал 21, хорошо уплотненный в опоре 22, механизм привода с ползуном 27. После перехода ролика 6 с участка 4 на участок 5 кулака 2 начинается перемещение ролика 16 вниз в криволинейном пазу 17 и быстрый отвод назад в исходное положение ползуна суппо(рта. Соотношение величин быстрого и рабочего хода ползуна определяется положением плиты 11.

В данном описании приведена частная форма выполнения данного механизма и.при

его .применении в конкретных условиях могут быть изменения, но без отступления от основ. Например, вместо 11 с дугообразным пазом и болтом 14, ось 10 можно переставлять и закреплять в дугообраз1ном пазу Т-образного

поперечного сечения, выполненном в корпусе станка. Вместо упорного винта 30 может бь1ть применен барабан, синхронно поворачиваемый со шпиндельным барабаном многошпиндельного токарного автомата.

Предмет изобретения

Механизм привода .подачи суппорта токарного автомата с приводным кулаком, кулиснорычажным мех.анизмом и промежуточным валом, снабженным ведущим рычагом, взаимодействуюшим с ползуном суппорта, отличающийся тем, что, с целью повышения жесткости и улучшения технологических и эксплуатационных качеств, кулисно-рычажный меха.низм выполнен в виде зубчатого сектора, находящегося в аацеплении с шестерней промежуточного вала, образуя ускорительную передачу, и имеющего криволинейный паз, с которым

взаимодействует ролик рычага, соединенного с приводным кулаком, при этом зубчатый сектор и шестерня промежуточного вала зацеплены так, что в конце р.абочего хода место взаимодействия ведущего рычага с ползуном суппорта и ось промежуточного вала лежат на прямой, параллельной направлению движения ползуна суппорта.

6

30

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU534286A1 |

| Револьверный суппорт токарного автомата | 1986 |

|

SU1342610A1 |

| ОДНОШПИНДЕЛЬНЫЙ АВТОМАТИЧЕСКИЙ ТОКАРНО-РЕВОЛЬВЕРНЫЙ СТАНОК | 1949 |

|

SU91305A1 |

| Проволочно-гвоздильный автомат | 1977 |

|

SU766716A1 |

| Автомат для изготовления волнистых пружинных шайб | 1977 |

|

SU657896A1 |

| Полуавтомат для прошивки деталей и узлов швейных изделий | 1958 |

|

SU121331A1 |

| Автомат для мерной резки и зачистки концов монтажных проводов | 1977 |

|

SU731508A1 |

| Автомат для высадки | 1972 |

|

SU471944A1 |

| Револьверная головка | 1974 |

|

SU531661A1 |

| Автоматический восьмишпиндельный токарный станок для прутковых работ с кулачковым управлением | 1959 |

|

SU133732A1 |

Даты

1970-01-01—Публикация