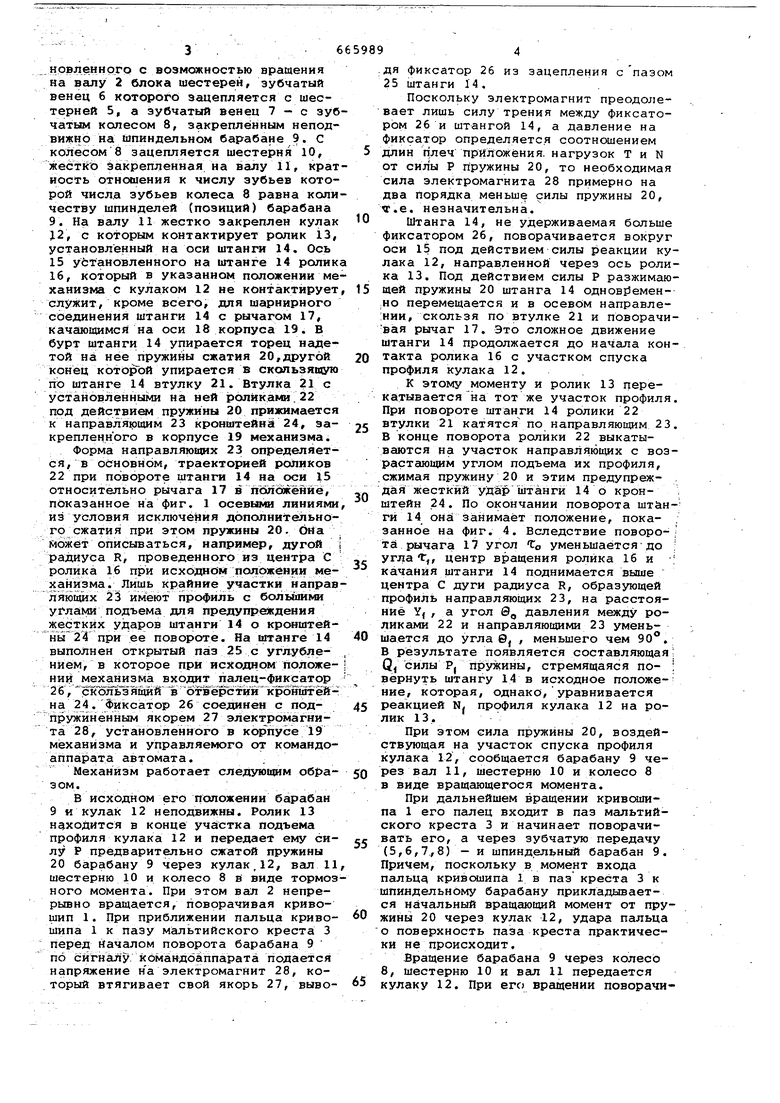

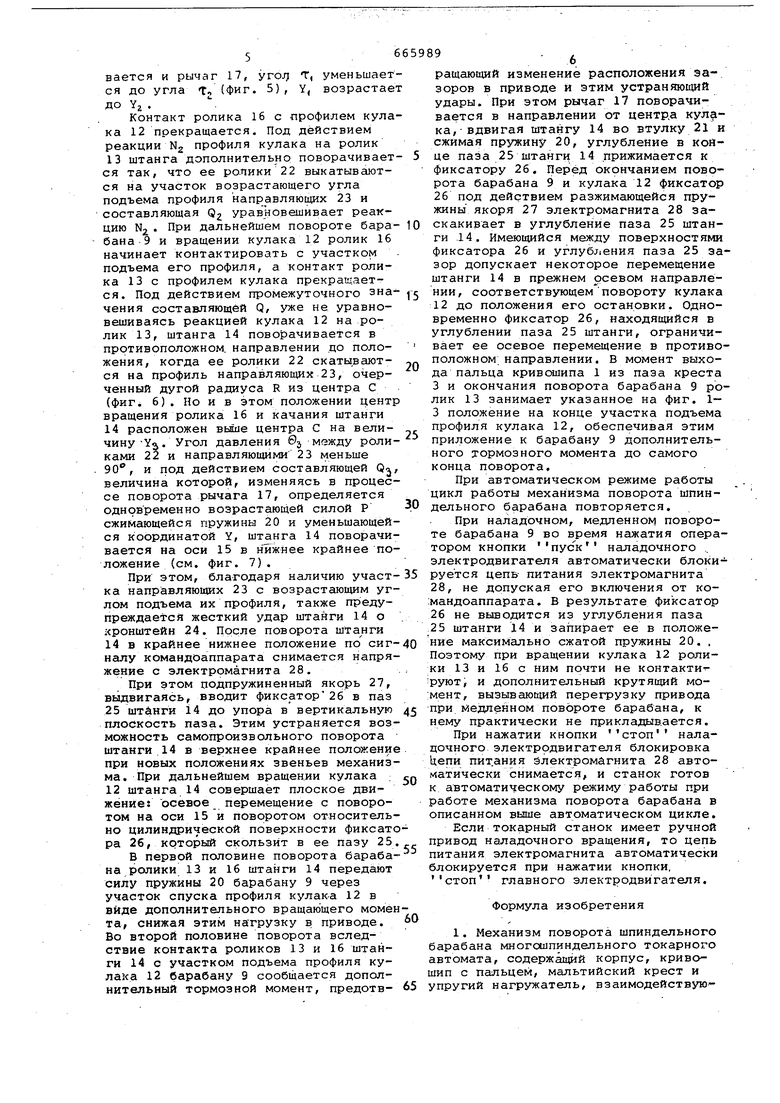

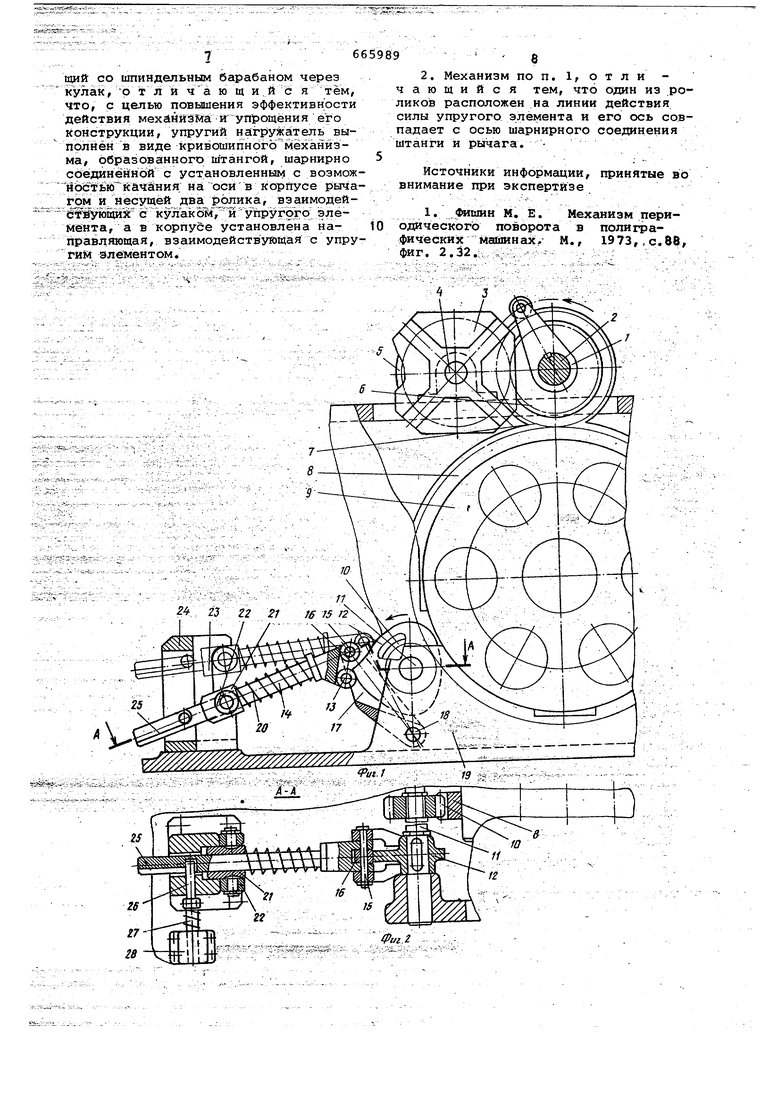

: -. , .- 1; : Изобретение относится к области станкостроения и предназначено для поворота шпиндельного барабана много шпиндельного токарного автомата. Известен механизм периодического поворота, содержащий корпус, кривошип с пальцем, мальтийский крест и упругий нагружатель, взаимоДейст1вующий со шпиндельным барабаном через кулак 1. Недостаток известного механизма дополнительные затраты энергии да после окончания поворота на принудительный перевод роликов нагр ателя с участков подъема профиля ку- лака через его вершины на участки спуска. Кроме того, при использовании такого механизма на многошпиндельяс токарном автомате невозможно автоматическое отклонение нагружатеяя при медленном повороте шпиндельного бара бана от ручного или наладочного прив да во время выполнения опергщий по наладке станка. Целью изобретения .является устранение указанных недостатков, повкраение эффективности действия механизма и упрощение его конструкции. Для это го упругий нагружатель выполнен .в ви Де кривСЙ1ИПНото механизма, образованного штангой,-щарнирно Соединемной с установленным с возможностью качания на оси в корпусе рычагом и несущей два ролика, взаимодействующих с кулаком, и упругого элемента, а в корпусе установлена направляющая, взаимодействующая с упругим элементом, при этом один из роликов расположен на линии действия силы упругого элемента и его ось совпадает с осью шарнирного соединения штанги и 1Ж«чага. На фиг. 1 показан механизм поворота шпиндельного барабана многошпиндельного токарного автомата после . окончаний поворота (вид со стороны торца барабана); на фиг . 2 - нагружатель механизма с частичным разрезом по оси штанги и вала кулака; на фиг. 3-7 пока;заиы положения звеньев нагружателей на различных стгудаях процесса поворота барабана. Механизм поворота шпиндельного барабана многошпиндельного токарного автомата состоит из. кривошипа 1, за;крепленного на распределительном валу 2 автомата, мальтийского креста 3, установленного с возмсяСностью вргицения на оси 4, шестерни 5, жестко связанной с мальтийским крестом 3, устанрвленнргр с возможностью вращения на валу 2 блока шестерен, зубчатый венец 6 которого зацепляется с шестерней 5, а зубчатый венец 7 - с зуб чатым колесом 8, закреплённым неподвижно на шпиндельном барабане 9. С колесом 8 зацепляется шестерня Ю, жёстко Закрепленная на валу II, крат ность отношения к числу зубьев которой числа зубьев колеса 8 равна коли честву шпинделей (позиций) барабана 9. На валу 11 жестко закреплен кулак J.2, с которым контактирует ролик 13, установленный на оси штанги 14, Ось 15 установленного на штанге 14 ролик 16, который в указанном положении ме ханизма с кулаком 12 не контактирует служит, кроме всего, для шарнирного соединения штанги 14 с рычагом 17, качающимся на оси 18 корпуса 19. В бурт штанги 14 упирается торец Hajaeтой на нее пружины сжатия 20,другой конец которой упирается в скользящую по штанге 14 втулку 21. Втулка 21 с установленными на ней роликами.22 под действием пружины 20 прижимается к направля1рщим 23 кронштейна 24, закрепленного в корпусе 19 механизма. Форма направляющих 23 определяется, в основном, траекторией роликов 22 при повороте штанги 14 на оси 15 относительно рычага 17 в полсмкёнив показанное на фиг. 1 осевыми линиями из условия исключения дополнительного сжатия при этом пружины 20. Она мЬжет описываться, например, дугой радиуса R, проведенного из центра С ролика 16 при исходном по1лрж(ении механизма. Лишь крайние участки иаправ ляюидах 23 имеют профиль с большими углами подъема для предупреждения жестких ударов штанги 14 о кронштейны 24 при ее повороте. На штанге 14 выполнен открытый паз 25 с углубленйем, в которое при исходнрм положеНИИ механизма входит палец-фиксатор 26, icкВлШ яШЙ в бт ёрстий к онштeli на 24. Фиксатор 26 соединен с подйружйненным якорем 27 электромагнита 28, установленного в корпусе 19 механизма и управляемого от крмандраппарата автрмата. Механизм работает следуюищм рбрав исходном его полржении барабан 9 и кулак 12 непрдвижны. Ролик 13 находится в конце участка подъема профиля кулака 12 и передает ему силу Р предварительно сжатой пружины 20 барабану 9 через кулак,12, вал 11 шестерню 10 и колесо 8 в виде тормоз нргр момента. При этрм вал 2 непрерывно вращается, повррачивая кривршип 1. При приближении пальца кривошипа 1 к пазу мальтийского креста 3 перед йачалрм поворота барабана 9 по сигналу. кОмандойппарата подается напряжение на электромагнит 28, который втягивает свой якорь 27, выводя фиксатор 26 из зацепления спазом 25 штанги 14, Поскольку электромагнит преодолевает лишь силу трения между фиксатором 26 и штангой 14, а давление на фиксатор определяется соотношением длин плеч приложения, нагрузок Т и N от силы Р пружины 20, то необходимая сила электромагнита 28 примерно на два порядка меньше силы пружины 20, Т.е. незначительна. Штанга 14, не удерживаемая больше фиксатором 26, поворачивается вокруг оси 15 под действием силы реакции кулака 12, направленной через ось ролика 13. Под действием силы Р разжимающей пружины 20 штанга 14 однов Земен:НО перемещается и в осевом направле:нии, скользя по втулке 21 и поворачивая рычаг 17. Это сложное движение штанги 14 продолжается до начала контакта ролика 16 с участком спуска профиля кулака 12. К этому моменту и ролик 13 перекатывается на тот же участок профиля. При прврррте штанги 14 ролики 22 втулки 21 катятсяпо направляющим 23. В Конце поворота ролики 22 выкатываются на участок направляющих с возрастающим углом подъема их профиля, сжимая пружину 20 и этим предупреждая жесткий удар штанги 14 о кронштейн .24. По окончании поворота штйн-ги 14 они занимает положение, показанное на фиг. 4. Вследствие поворо-; та рычага 17 угол То уменьшается до : угла t,, центр вращения ролика 16 и ; качания штанги 14 поднимается выше центра С дуги радиуса R, образующей профиль направляющих 23, на расстояние Y, , а угол 0д давления между роликами 22 и направляющими 23 уменьшается до угла 0J , меньшего чем 90. В результате появляется составляющая; Q силы Р, пружины, стремящаяся повернуть штангу 14 в исходное положение, которая, однако, уравнивается реакцией N профиля кулака 12 на ролик 13. При этом сила пружины 20, воздействующая на участок спуска профиля кулака 12, сообщается барабану 9 через вал 11, шестерню Ю и колесо 8 в виде вращающегося момента. При дальнейшем вращении кривсяаипа 1 его палец входит в паз мальтийского креста 3 и начинает првррачивать егр, а через зубчатую передачу (5,6,7,8) - и шпиндельный барабан 9. Причем, поскольку в момент входа пальца кривошипа 1 в паз креста 3 к шпиндельному барабану прикладывается начальный вращающий момент от пружины 20 через кулак 12, удара пальца о поверхность паза креста практически не происходит. Вращение барабана 9 через колесо 8, шестерню 10 и вал 11 передается кулаку 12. При его вращении поворачи5вается и рычаг 17, yrojj Т, уменьшает ся до угла т, (фиг. 5), Y, возрастае до 2 . Контакт ролика 16 с профилем кула ка 12 прекращается. Под действием реакции Ng профиля кулака на ролик 13 штанга дополнительно поворачивает ся так, что ее ролики 22 выкатывгиотся на участок возрастающего угла подъема профиля направляющих 23 и составляющая Q2 уравновешивает реакцию N. При дальнейшем повороте бара бана 9 и вращении кулака 12 ролик 16 начинает контактировать с участком подъема его профиля, а контакт ролика 13 с профилем кулака прекращается. Под действием промежуточного зна чения составляющей Q, уже не уравновешиваясь реакцией кулака 12 на ролик 13, штанга 14 поворачивается в противоположном, направлении до положения, когда ее ролики 22 скатываются на профиль направляющих 23, очерченный дугой радиуса R из центра С (фиг. 6). Но и в этом положении центр вращения ролика 16 и качания штанги 14 расположен вьше центра С на велиУгол давления д между роличину -у и направляющими 23 меньше ками 2 90 и под действием составляющей Q величина которой, изменяясь в процессе поворота рычага 17, определяется одновременно возрастающей силой Р сжимающейся пружины 20 и уменьшающейся координатой Y, штанга 14 поворачивается на оси 15 в нйжнее крайнее положение (см. фиг. 7). При этом, благодаря наличию участка направляющих 23 с возрастающим углом подъема их профиля, также предупреждается жесткий удар штайги 14 о кронштейн 24. После поворота 14 в крайнее нижнее положение по сигналу командоаппарата снимается напряжение с электромагнита 28. При этом подпружиненный якорь 27, выдвигаясь, вводит фиксатор26 в паз 25 штанги 14 до упора в вертикальную плоскость паза. Этим устраняется возможность самопроизвольного поворота штанги 14 в верхнее крайнее положение при новых положениях звеньев механизма. При дальнейшем вращении кулака ; 12 штанга 14 совершает плоское движение; осевое перемещение с поворотом на оси 15 и поворотом относительно цилиндрической поверхности фиксато ра 26, который скользит в ее пазу 25 В первой половине поворота барабана ролики 13 и 16 штанги 14 передают силу пружины 20 барабану 9 через участок спуска профиля кулака 12 в виде дополнительного вращак)щего момен та, снижая этим нагрузку в приводе. Во второй половине поворота вследствие контакта роликов 13 и 16 штанги 14 с участком подъема профиля кулака 12 барабану 9 сообщается дополнительный тормозной момент, предотв89ращающий изменение расположения эазоров в приводе и этим устраняющий удары. При этом рычаг 17 поворачивается в направлении от центр.а кулака,-вдвигая штангу 14 во втулку 21 и сжимая пружину 20, углубление в койце паза 25 штангч 14 прижимается к фиксатору 26. Перед окончанием поворота барабана 9 и кулака 12 фиксатор 26 под действием разжимающейся пружины якоря 27 электромагнита 28 заскакивает в углубление паза 25 штанги 14. Имеющийся между поверхностями фиксатора 26 и yглyбJ eния паза 25 зазор допускает некоторое перемещение штанги 14 в прежнем осевом направлёнии, соответствующемповороту кулака 12 до положения его остановки. Одновременно фиксатор 26, находящийся в углублении паза 25 штанги, ограничивает ее осевое перемещение в противоположном направлении. В момент выхода пальца кривсяиипа 1 из паза креста 3 и окончания поворота барабана 9 ролик 13 занимает указанное на фиг. 1- 3 положение на конце участка подъема профиля кулака 12, обеспечивая этим приложение к барабану 9 дополнительного тормозного момента до самого конца поворота. При автоматическом режиме работы цикл работы механизма поворота шпиндельного барабана повторяется. При наладочном, медленном повороте барабана 9 во время нажатия оператором кнопки пуск наладочного .. электродвигателя автоматически блокируется цепь- питания электромагнита 28, не допуская его включения от ко:мандоаппарата. В результате фиксатор 26 не выводится из углубления паза 25 штанги 14 и запирает ее в положение максимально сжатой пружины 20. , Поэтому при вращении кулака 12 ролики 13 и 16 с ним почти не контактируют, и дополнительный крутящий момент, вызывающий перегрузку привода при медленном повороте барабана, к нему практически не прикладыв.ается. При нажатии кнопки стоп наладочного электродвигателя блокировка епи пит.ания электромагнита 28 автоматически снимается, и станок готов к автоматическому режиму работы при работе механизма поворота барабана в описанном выше автоматическом цикле. Если токарный станок имеет ручной привод наладочного вращения, то цепь питания электромагнита автоматически блокируется при нажатии кнопки, стоп главного электродвигателя. Формула изобретения 1. Механизм поворота шпиндельного барабана многошпиндельного токарного автомата, содержащий корпус, кривоип с пальцем, мальтийский крест и пругий нагружатель, взаимодействуювдий со шпиндельным барабаном через кулак, р т л и ча ю щ и.й с я тем, что, с целью повышения эффективности действия мехймиэйа и упрощения его конструкции, упругий нагружатель выполнен в виде кривошипного механизма, образованногр штангой, шарнирно сбёдинённой с ycтaнoвлeнны J с возмож нос ь1йГкачгйния на осив корпусе рычагом и несущей два ролика, взаимодей6 ШиХс KySakosv TI ynpyrg Мента, а в корпусе установлена направдяющая, взаимодействующая с упругий элементом. . .,

2. Механизм поп.1,отли чающийся тем, что один из роликов расположен на линии действия силы упругого элемента и его ось совпадает с осью шарнирного соединения штанги и рычага. Источники информации, принятые во внимание при экспертизе

1. М. Е. Механизм периодического поворота в полиграфическиз{ маймнах. М., 1973,, с. 88,

фиг. 2.32.::..-i:.:::.. :.:.::: , 4 J

Фиг. 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм поворота шпиндельногобАРАбАНА ТОКАРНОгО МНОгОшпиНдЕльНОгОАВТОМАТА | 1979 |

|

SU822999A1 |

| Механизм поворота шпиндельного барабана многошпиндельного токарного автомата | 1974 |

|

SU560731A1 |

| Револьверный суппорт токарного автомата | 1986 |

|

SU1342610A1 |

| Многошпиндельный токарный автомат | 1974 |

|

SU567554A1 |

| Механизм поворота шпиндельного барабана многошпиндельного токарного автомата | 1980 |

|

SU880634A1 |

| Многошпиндельный токарный автомат | 1979 |

|

SU933269A1 |

| Токарный многошпиндельный автомат | 1980 |

|

SU869980A1 |

| Устройство для уравновешивания маль-ТийСКиХ МЕХАНизМОВ | 1979 |

|

SU823711A2 |

| Механизм поворота шпиндельного блока многошпиндельного автомата | 1977 |

|

SU733867A1 |

| Токарный многошпиндельный станок | 1989 |

|

SU1660850A1 |

Авторы

Даты

1979-06-05—Публикация

1977-03-14—Подача