(5) УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ СВАРНЫХ ШВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зачистки поверхностей и снятия усиления сварных швов обечаек | 1981 |

|

SU973255A1 |

| Установка для зачистки проката | 1985 |

|

SU1424989A1 |

| Устройство для зачистки обечаек | 1979 |

|

SU859047A1 |

| Установка для зачистки сварных швов | 1975 |

|

SU559781A1 |

| Автоматическая линия для изготовления длинномерных балок | 1988 |

|

SU1611671A1 |

| Переносный фрезерный станок | 1979 |

|

SU806291A1 |

| Станок для зачистки сварных швов | 1976 |

|

SU569402A1 |

| СПОСОБ (ВАРИАНТЫ), РЕМОНТНОЕ УСТРОЙСТВО И СИСТЕМА ДЛЯ ИСПРАВЛЕНИЯ КОЛЬЦЕВОГО СВАРНОГО СОЕДИНЕНИЯ И ТРУБОУКЛАДОЧНОЕ СУДНО | 2010 |

|

RU2568856C2 |

| Самодвижущееся устройство для резки | 1981 |

|

SU1024183A1 |

| Сборочно-сварочная установка | 1991 |

|

SU1816620A1 |

1

Изобретение относится к устройствам для удаления дефектов внутренних сварных швов обечаек.

Известно устройство для зачистки сварных щвов, содержащее балку с направляющими и опорами, несущую перемещаемую в горизонтальной и вертикальной плоскостях рабочую голов у 1 Однако известное устройство не обладает достаточной жесткостью при обработке деталей больших длины и диаметра, кроме того ограниченность перемещения рабочей Толовки не позволяет производить зачистку сварных швов в широком диапазоне.

Цель изобретения - расширение технологических возможностей устройства.

Для достижения поставленной цели предложенное устройство снабжено механизмом поворота рабочей головки в двух взаимно перпендикулярных плоскостях, выполненным в виде

установленного на -направляющих балки ползуна с круговыми направляющими, несущими поворотную стойку с поперечными направляющими. Устройство снабжено также переносным основанием, выполненным в виде жесткой рамы с направляющими, несущими балку, а опоры балки выполнены раздвижными.

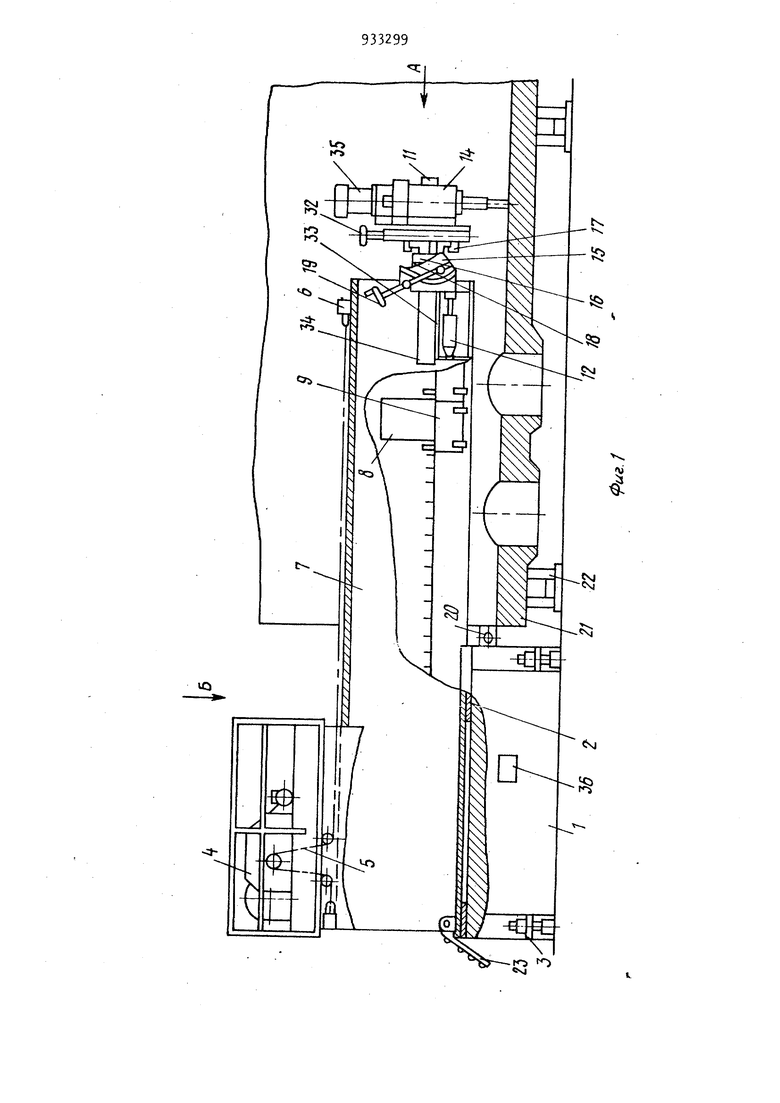

На фиг. показано предложенное

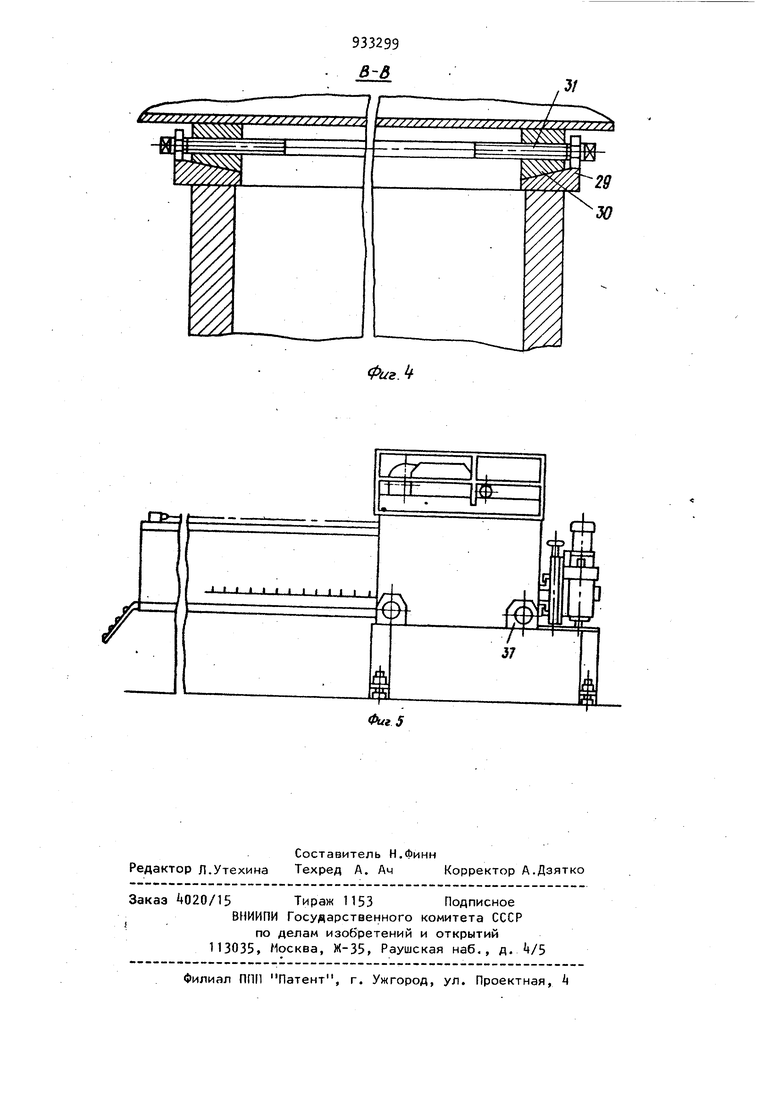

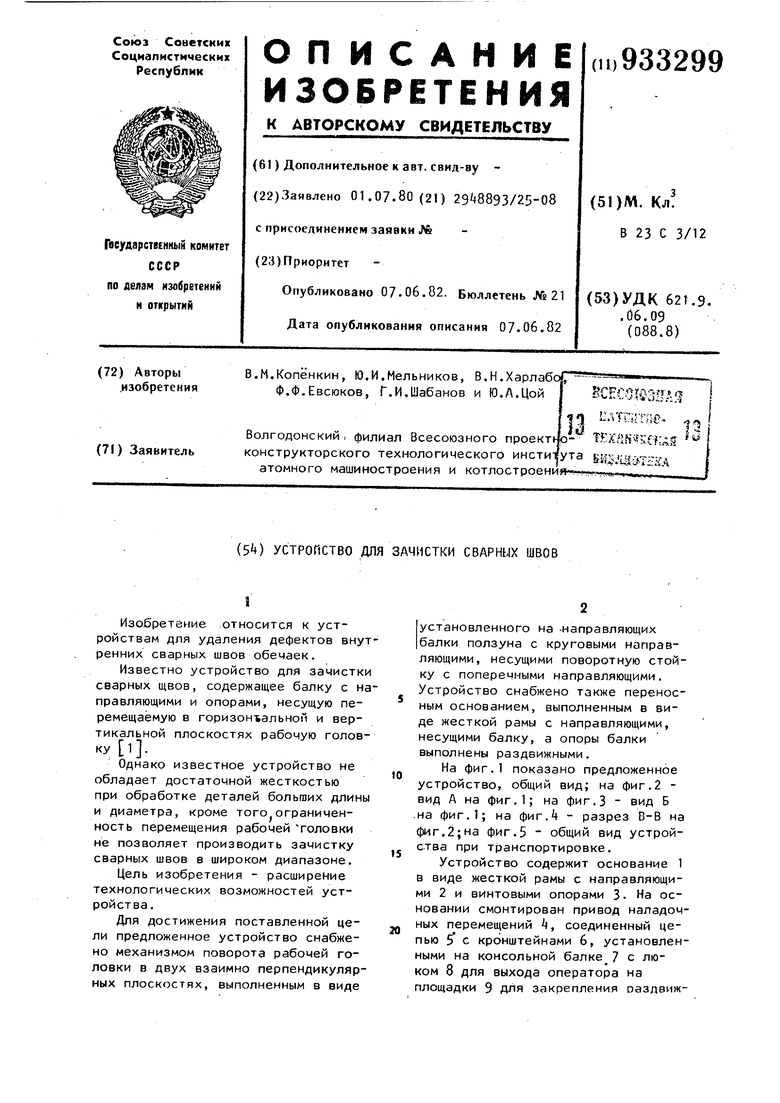

to устройство, общий вид; на фиг.2 вид А на фиг.1; на фиг.З - вид Б на фиг.1; на фиг.4 - разрез В-В на фиг.2;на фиг.5 - общий вид устройства при транспортировке.

5

Устройство содержит основание 1 в виде жесткой рамы с направляющими 2 и винтовыми опорами 3. На основании смонтирован привод наладочных перемещений i, соединенный це20пью 5 с кронштейнами 6, установленными на консольной балке 7 с люком 8 для выхода оператора на площадки 9 для закрепления оаздвижных опор 10 и для перехода его к пульту управления 11, с которого производится управление всеми механизмами для продольного 12 и поперечного 13 перемещений сверлильнофрезерной головки I. Сверлильно-фрезерная головка 1 может быть наклонена на углы разделки дефектного места в двух взаим но перпендикулярных плоскостях. Для этой цели служит ползун 15 с круговыми направляющими, на котором устэ новлена поворотная стойка 16 с попе направляющими 17. Стойка 1б может быть развернута на угол разделки дефекта с помощью червячной п редачи 18. По круговым направляющим ползун 15 перемещается с помощью винтов.ого механизма 19. На основании 1 установлены буферы-ориентиры 20,которыми все устройство базируется относительно торца обечайки 2 установленной на приводных фоликоопорах 22. На балке 7 установлен откидывающийся трап 23 для обеспече ния доступа оператора внутрь балки при последующем проходе к люку, 8. Раздвижные опоры 10 предназначе ны для придания жесткости балке 7 и состоят из гидропривода 2, установленного на поворотном подвижном вдоль оси балки кронштейне 25 и соединенного с ползуном 26, на котором нарезан резьба и накручена гайка 27, а также установлена шарнирная пята 28. Буфер 20 представляет собой два ползуна 29 с самотормозящимися кли новыми поверхностями 30, перемещае мыми одновременно винтовыми механизмами 31 с левой и правой резьбой. Для перемещения головки в ве |тикальном направлении предусмотрен винтовой привод 32, Для перемещения сверлильно-фрезерной головки I вдоль оси балки служат направляющие 33, по которым от механизма 12 перемещается ползун З с криволинейными направляющими. Вращение шпинделя осуществля ет привод 35. Для наладочных перемещений балки 7 от привода на основании предусмотрен пульт 36. Устройство работает, следующим образом. Перед началом работы обечайка 2 с дефектными швами укладывается на роликоопоры 22. Балка 7 переводится в положение транспортировки (см. риг.5) и с помощью цеховых кранов за транспортные проушины 37 устройство перемещается к обечайке 21 до соприкосновения с буферами 20, что позволяет сориентировать балку 7 вдоль оси обечайки 21. После этого устройство опускается на пол, и с него снимаются грузозахватные устройства. Оператор с помощью винтового механизма 31. отводит ползуны 29 от торца обечайки, что позволяет кантовать обечайку 21 и подводить дефектные места в зону досягаемости сверлильно-фрезерной головки . Балка перемещается с пульта Зб к дефектному месту продольного или кольцевого шва и зажимается зажимами. После этого оператор по трапу 23 поднимается внутрь балки 7, проходит к люку 8, откидывает площадки 9, выходит за пределы балки, становится на поверхность обечайки 21 и начинает крепить опоры 10, перемещая их вдоль оси балки, чтобы не попасть на отверстия в обечайке. После закрепления опоры приводится в действие гидропривод 2k, ползуны 2б раздвигаются и распирают балку 7. Для разгрузки гидросистемы и с целью дальнейшего ее отключения ползуны 26 фиксируются гайками 27. С пульта 11 оператор управляет перемещением головок 14 в продольном и поперечном направлениях от механизмов 12, 13 и вращением шпинделя от привода 35. Нужный наклон головке 14 придается вручную наладочными движениями от червячной передачи 18 и винтового механизма 19. Врезание инструмента на глубину осуществляется вручную от винтового привода 32. После удаления всех дефектов балка 7 раскрепляется (освобождаются зажимы,), убираются опоры 10, и балка перемещается в положение транспортировки. Таким образом, данное конструктивное выполнение устройства позволяет, обеспечивая достаточную жесткость установки, обрабатывать детали больших длины и диаметра при глубоком залегании дефектов; Формула изобретения Устройство для зачистки сварных швов, содержащее балку с направляющими и опорами, несущую перемещаемую в горизонтальной и вертикальной плоскостях рабочую головку, отличающееся тем, что, с целью расширения технологических возможностей, устройство снабжено механизмом поворота рабочей головки в двух взаимно перпендикулярных плоскостях, выполненным в виде установленного на направляющих балки ползуна с круговыми направляющими, несущими поворотную стойку с попе33299

речными направляющими, при этом уст|ройство снабжено переносным основанием, выполненным в виде жесткой рамы с направляющими, несущими балку, а опоры балки выполнены раздвижными.

Источники информации, принятые во внимание при экспертизе 10 1. Авторское свидетельство СССР k 559781, кл. В 23 С 3/12, (прогготип) о

Ifj

I

73

In

E

P

QiftJ

ФигЪ

-« I I L

Авторы

Даты

1982-06-07—Публикация

1980-07-01—Подача