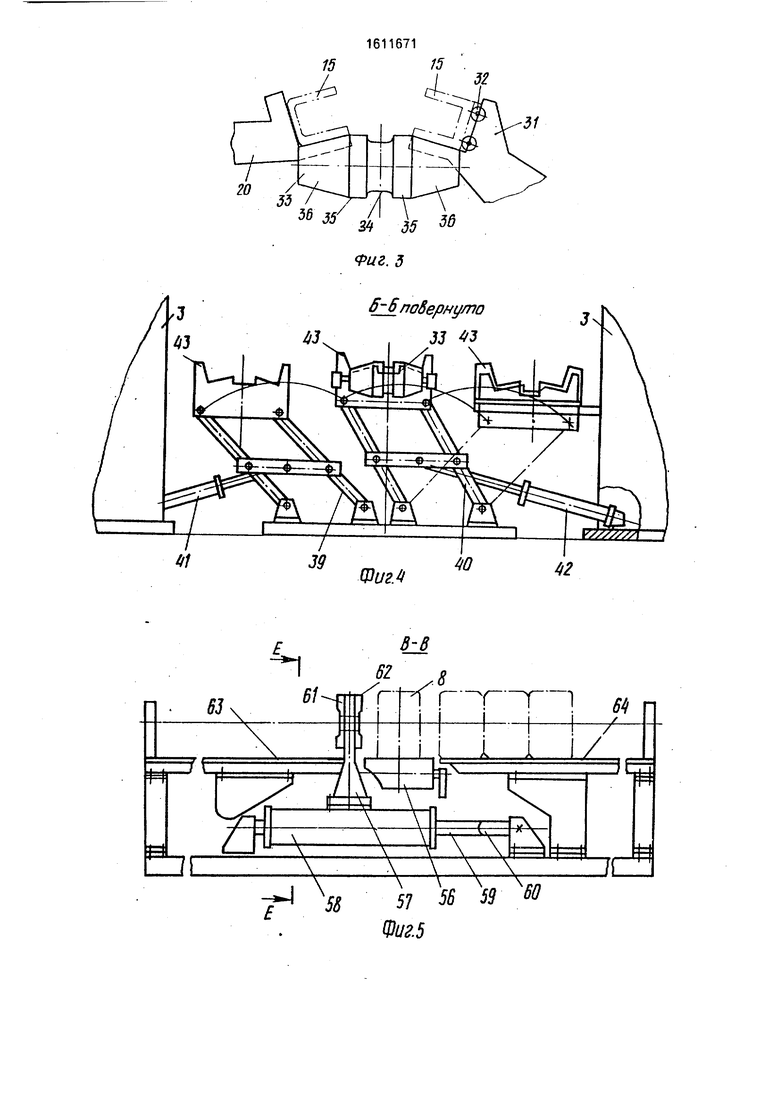

Фиг. 2

Изобретение относится к сварке, а

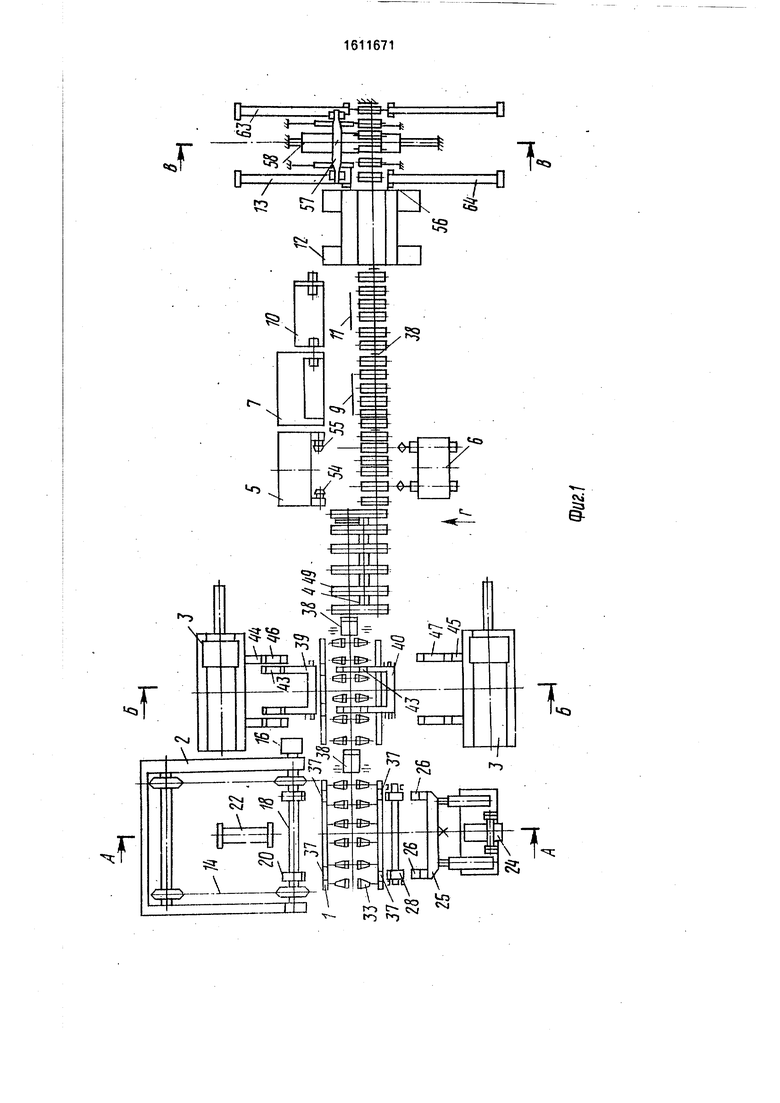

именно к поточным линиям для 1зготовле- ния длинномерных коробчатых балок, и может быть использовано в машиностроении и в производстве металлоконструкций. Цель изобретения - расширение технологических возможностей, На фиг,1 изображена линия, общий вид,

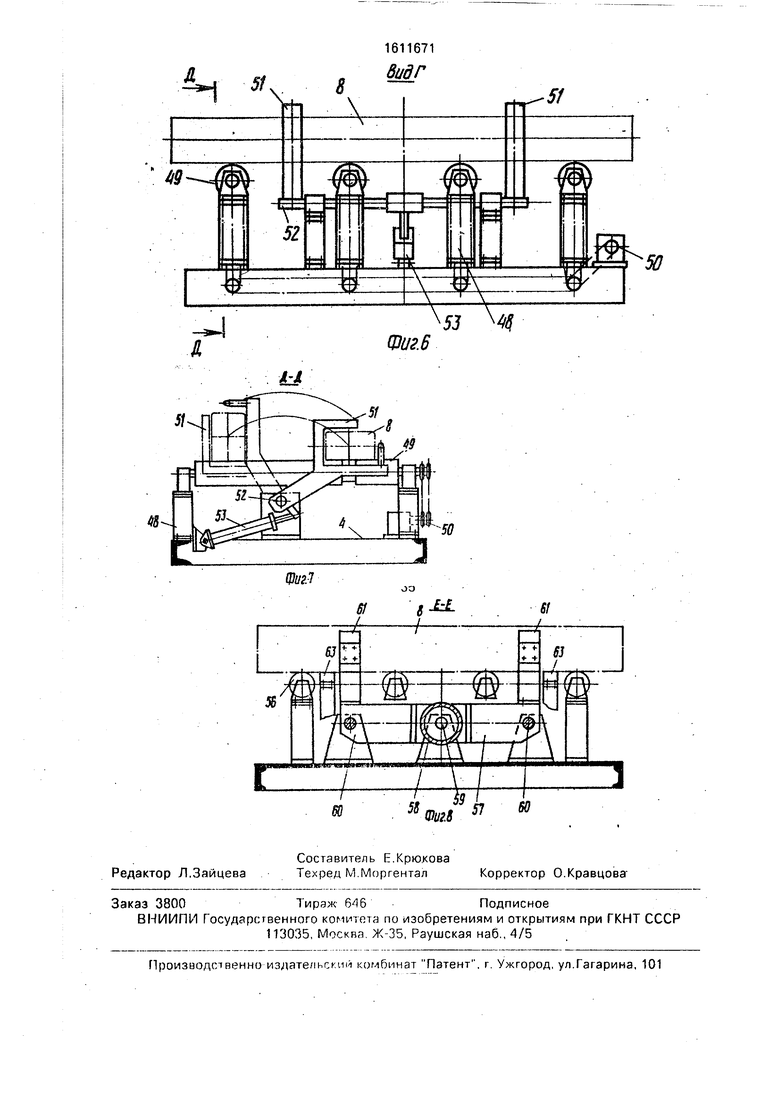

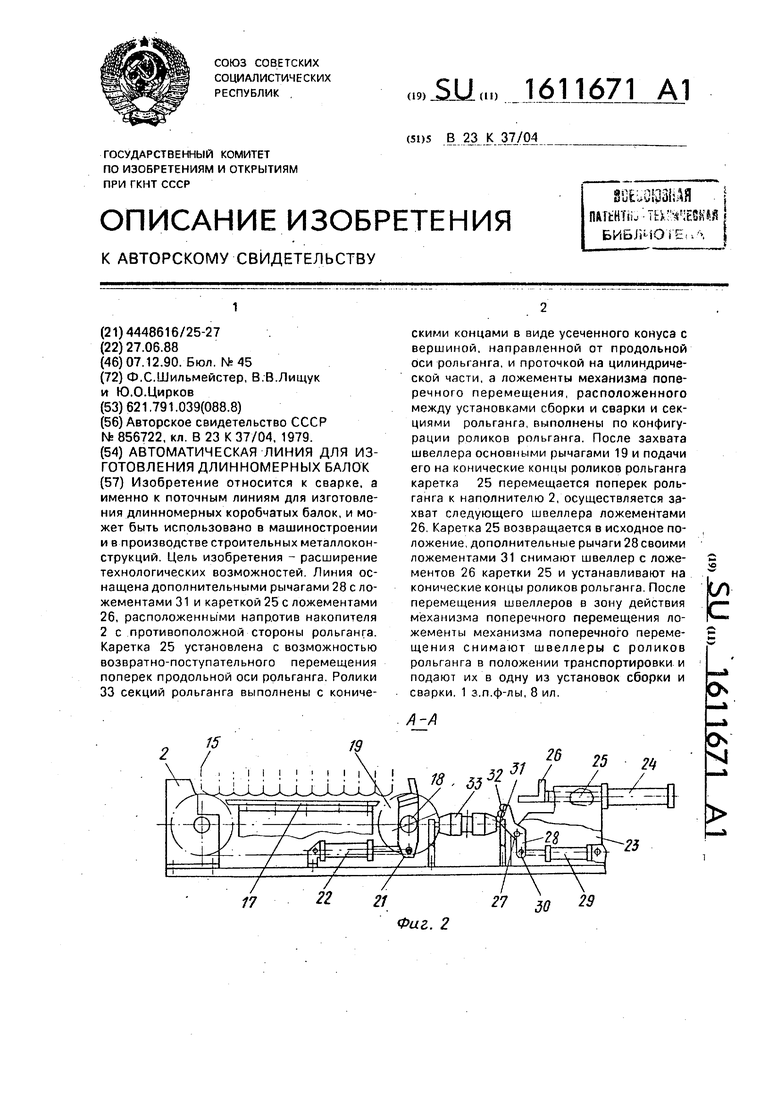

план; на фиг.2 - разрез А-А на фиг.1; на фиг.З - расположение швеллеров на роли- ках первой секции рольганга; на фиг.4 - разрез Б-Б на фиг.1; на фиг.5 - разрез В-В на ф иг.1; нафиг.6- вид Т на фиг.1; на фиг.7 - разрез Д-Д на фиг,6; на фиг.8 - разрез Е-Е на фиг.5.,

Автоматическая линия изготовления

длинномерных балок коробчатого сечения содержит смонтированные на основании приводные секции рольганга 1, накопитель 2, расположенный перпендикулярно про- дольной оси секции рольганга 1, установки 3 для сборки и сварки, расположенные по обе стороны секций рольганга 1, кантова- тель 4, фрезерный станок 5 с загрузчиком 6, фрезерныйстанокТдля снятия внутреннего усиления сварного шва со стороны торцов, балки 8 с загрузчиком 9, станок 10 для ка- либровки с загрузчиком 11, сверлильно- резьбонарезной станок 12 и установку 13 для сортировки. Накопитель 2 выполнен в виде цепного транспортера 14, пластины втулочно-роликовых цепей которого служат транспортным средством для расположенных на них стенкой вниз швеллеров 15. На- копитель 2 оснащен электромеханическим приводом 16. Ролики цепей транспортера 14 перемещаются по плоской направляю- щей 17, жестко закрепленной на раме транспортера 14. На валу 18 ведущих звез- дочек транспортера 14с возможностью вращения расположена пара поворотных рычагов 19. Верхние плечи рычагов 19 оснащены ложементами 20 для размещения в них одного швеллера 15. Другие, нижние плечи поворотных рычагов 19 соединены стяжкой 21, которая связана с приводом 22. Напротив поворотных рычагов 19 по другую сторону приводных секций рольганга 1 на станине 23 с возможностью возвратно-поступательного, движения поперек секций рольганга 1 от привода 24 смонтирована каретка 25 с ложементами 26 для швеллера. Под ложементами 26 на оси 27 станины 23 . установлены дополнительные поворотные рычаги 28, связанные с приводом 29 по- средств ом стяжки 30. Рычаги 28 снабжены ложементами 31 с роликовыми опорами 32. В накопитель 2. в зоне расположения ложе- ментог 20 пары поворотных рычагов 19, уста нов л en ы дгатчики (не показаны).

определяющие наличие в ложементах 20 одного швеллера 15. Накопитель 2 также снабжен датчиками, которые предназначены для определения правильного (полностьнэ

вверх) расположения швеллера 15 в ложементах 20 рычагов 19 и ложементах каретки 25 и для определения минимально допустимого количества швеллеров 15 (не показано). Ролик 33 секций рольганга 1 имеет в

0 средней части кольцевую проточку 34, в которой могут располагаться усиление сварного шва балки 8, цилиндрические пояски 35 и конические концы 36. Собранная балка 8 располагается на цилиндрических поясках

5 35 роликов 33, а расположенное в проточке 34 усиление сварного шва препятствует поперечному смещению балки при ее транспортировке. Концы 36 ролика 33 рольганга 1 выполнены в виде усеченного конуса, вер0 шины которых направлены наружу.

Ложементы 20 и 3,1 поворотных рычагов 19 и 28 установлены под тем же углом, под которым выполнена образующая конического конца 36 ролика 33. В рольганге 1

5 имеются проемы 37, в которых могут располагаться ложементы 20 и 31 рычагов 19 и 28. Секции рольганга 1 линии содержат упоры 38, расположенные на осях, закрепленных на корпусах секций рольгангов 1 и связан0 ные с приводом. Секции рольганга 1 оснащены датчиками, расположенными рядом с упором 38 (не показано).

Установки 3 сборки и сварки снабжены перекладчиками 39 и 40, выполненными в

5 виде параллелограммных механизмов, свя занных с приводами 41 и 42. Перекладчики

39 и 40 снабжены ложементами 43 как на

транспортере линии, так и у механизмов 44

и 45 загрузки, обслуживающих установки 3

0 сборки и сварки. Причем, если ложементы одного перекладчика (например, 40) расположены на продольной оси рольганга 1 линии, то ложементы другого перекладчика 39 расположены в крайнем нижнем положении

5 у установки 3 сборки и сварки. Механизмы 44 и 45 загрузки выполнены в виде двух штанг, на передней части которых закреплены ложементы 46 и 47, конфигурация которых также аналогична конфигурации

0 ложементов 43, установленных на перекладчиках 39 и 40. Квантователь 4, лред- назначенный дл.ч кантовки балки 8, расположенной на широкой грани, после выгрузки 3 из установки сборки и сварки

5 переводится в положение, при котором балка 8 располагалась бы на рольганге 1 линии узкой гранью. Кантователь содержит корпус 48, на котором закрепл.ены цилиндрические удлиненные ролики 49 с кольцевой проточкой, связанные с электромеханическим

риводом 50, и механизм поворота, выполенный в виде двух вилок 51, закрепленных естко на валу 52, связанном с приводом 3. Фрезерный станок 5 содержит две фреерные головки 54 и 55, предназначенные ля обработки торцов балки 8. Станок 10 ля калибровки снабжен калибром (пробкой), выполненным в соответствии с правильной внутренней геометрией балки 8 и связанным с силовым приводом.

Сверлильно-резьбонарезной агрегатный ctaHOK 12 имеет два ряда шпиндельных коробок, связанных с силовыми головками. В шпиндельных коробках шпиндели снабжены сверлами и метчиками. Станок 12 имеет в своем составе рольганг, упоры на входе и выходе. Шпиндельные коробки расположены по обе стороны от продольной оси транспортера линии. Установка 13 сортировки содержит рольганг 56, траверсу 57, связанную с подвижной гильзой 58 цилиндра 59. Траверса 57 расположена на цилиндрических, направляющих 60. На выступах траверсы 57, располагаемых в проемах рольганга 1, закреплены опорные планки 61 и 62. По обе стороны рольганга 56 установки 3 установлены направляющие 63 и 64, образующие накопители как для левых, так и для правых балок 8.

Автоматическая линия изготовле-иия длинномерных балок работает следующим образом.

Грузоподъемным средством накопитель 2 заполняется швеллерами 15, при этом щвеллеры 15 укладываются стенкой вниз. Для обеспечения полной загрузки накопителя оператор, используя пульт управления, в режиме загрузки перемещает загруженную партию швеллеров 15 до упора в ложементы 20 пары поворотных рычагов 19. Посл€ заполнения накопителя 2 оператор с пульта упрагзления линией запускает линию в работу в автоматическом режиме. По команде датчиков, определяющих наличие и правильное расположение швел- лера 15 (стенкой вниз), поворотные рычаги 19 перегружают швеллер 15 с накопителя 2 полкой на коническую часть ролика 33 рольганга 1, Пара рычагов 19, установив первый щвеллер 15 на рольганг 1, остается в этом положении. После этого каретка 25 по команде системы управления линией совершает движение вперед - к накопителю 2. Ложементы 26. проходя сквозь проемы 37 рольганга 1, усрнавливаются на то же рабочее место, которое занимали до этого ложементы 20 поворотных рычагов 19. После прохода каретки 25 в крайнее переднее положение автоматически включается накопитель 2, который перемещает швеллеры 15 и

устанавливает один из них на ложементы 26 каретки 25, Накопитель 2 прекращает подачу швеллеров 15 после того, как поступит команда о расположении очередного швеллера 15 в ложементах 26. После этого каретка 25 перемещается в крайнее заднее положение и вместе с ней в это же положение транспортируется швеллер 15. расположенный в ложементах 26. Включается в

0 работу привод 29, который поворачивает вокруг оси 27 пару поворотных рычагов 28. Когда ложементы 31 рычагов 28 в конце поворота устанавливаются рядом с ложементами 26 каретки 25, то швеллер 15 пере5 гружается с ложементов 26 на роликовые опоры 32, установленные в ложементах 31 выше горизонтальной плоскости ложементов 26. При обратном движении ложементов 31 швеллер 15 транспортируется к рольган0 ГУ и устанавливается на конические концы 36 роликов 33.

Так как ложементы обеих пар поворотных рычагов повернуты в вертикальной плоскости на тот же угол и в ту же сторону, под

5 которым выполнена образующая конических концов 36 роликов 33, то в силу этого образуется составляющая от силы тяжести швеллера 15, которая направлена в ст,орону, противоположную перемещению швеллера

0 15. Это обстоятельство и удерживает швеллеры 15 при движении ложементов 20 и 31 в нужном положении. Таким образом, оба швеллера 15 оказываются установленными на роликах 33 рольганга 1. Полки швелле5 ров 15 при этом располагаются навстречу друг другу. Так как швеллеры 15 располагаются нижними полками на образующих конических концов 36 роликов 33, то, соответственно, верхние полки швеллеров

0 оказыпа1отся отодвинутыми друг от друга на большее расстояние, чем расстояние между нижними полками. Расстояние между нижними полками определяется длиной ролика 33. По команде системы управления ли5 нией подается команда на приведение во вращение роликов 33, При вращении роликов 33 рольганга швеллеры 15 выходят из ложементов 20 и 31 поворотных рычагов 19 и 28 полностью и своими передними торца0 ми упираются в упор 38 - отсекатель первой секции транспортера линии. Имеющиеся на рольганге около упора 38 датчики дают команду на остановку рольганга 1 и возврат поворотных рычагов 19 в исходное положе5 ние. Таким образом, происходит автоматически формирование (комплектация) из двух швеллеров 15 (поштучная загрузка, ориентация их относительнр друг друга и выравнивание подлине) коробчатой балки- лонжерона. Далее при отсутствии лонжерона на последующей секции рольганга опускается упор 38, расположенный на предыдущей секции, а упор 38, расположенный на последующей секции рольганга 1, поднимается в крайнее верхнее положение. Обе секции рольганга 1 приводят во вращение свои ролики 33 и сформированная балка 8 (комплект из двух швеллеров).; переходит с одной секции рольганга на другую. При этом швел-, леры 15 доводятся до упора 38, размещенного на следующей секции рольганга 1 и обе секции рольганга 1 выключаются, а упор 38 первой секции рольганга поднимается в крайнее верхнее положение. После чего начинается комплектование очередного лонжерона (очередной балки. При перемещении швеллеров 15 по роликам 33 следующей секции рольганга 1 они заходят в вильчатые ложементы 43 параллелограм- много перекладчика 40, находящегося на рольганге 1. По команде системы управления линией (отсигналов датчиков 2-й секции рольганга) параллелограммный перекладчик 40 перегружает оба швеллера 15 с роликов 33 в ложементы 43 механизма 45 загрузки установки 3 сборки и сварки балок 8. Так как опорные плоскости вильчатых ложементов 43 параллелограммных перекладчиков 39 и 40 установлены под теми же углами наклона, под которыми выполнены образующие конических концов 36 роликов 33 рольганга 1, то швеллеры 15 при перегрузке в механизмы 44 и 45 загрузки сохраняют неизменным сформированное ранее их положение. Вильчатые ложементы перекладчика 40 уходят в крайнее нижнее положение так, что они располагаются ниже рпорных плоскостей ложементов 43, установленных на штангах механизма 45 загрузки. Таким образом, сформированная балка оказывается в механизме 45 загрузки установки 3 сборки и сварки. В автоматическом режиме в этой установке 3 осуществляются операции по подьему швеллеров в зону сварки, зажиму их, подаче флюса, автоматической сварке и других операций, связанных со сваркой балок. По истечении половины цикла работы установки 3 сборки и сварки перекладчик 39, обслуживающий установку 3 сборки и сварки, устанавливается по оси рольганга 1 и происходит выгрузка сваренной балки из второй установки 3 сборки и сварки. Выгружаемые из установок . 3 сборки и сварки сваренные балки 8 устанавливаются на цилиндрические пояски 35 роликов 33 рольганга 1, при зтом наружное усиление сварного шва располагается в кольцевой проточке 34.

Далее упор 38 второй секции рольганга 1 опускается, а ролики 33 этой секции приводятся во вращение, благодаря чему балка 8 перемещается в кантователь 4, При этом кольцевая проточка роликов 33 рольганга удерживает балку 8 от поперечного смещет

ния.

При работе второй секции рольганга работают одновременно с ним и ролики 49 кантователя 4. Балка 8 широкой гранью заходит в вилки 51. По команде датчика канто0 вателя 4, зафиксировавшего наличие балки 8, включается привод вращения роликов 49 рольганга кантователя 4 и подается команда на включение привода 53, который поворачивает вал 52 с закрепленными вилками 51

5 и расположенной в них балкой 8 на 90°. Балка 8 устанавливается при этом на узкую грань, т.е. кантуется, а вилки 51 выполняют при этом роль ограничителей. При отсутствии балки 8 на секции рольганга, обслужи0 вающей фрезерный станок 5, и поднятом упоре 38 система управления линией вклю- ч ает ролики 49 кантователя 4 и фрезерного станка 5. Таким образом, происходит перемещение балки 8 из кантователя 4 на

5 последующую секцию рольганга 1. Транспортируемая балка 8 упирается в упор 38. По команде секции рольганга 1 выключаются из работы, а загрузчик 6 своими схватами забирает балку 8 и устанавливает ее во фре0 зерный станок 5. в котором обрабатываются оба торца балки 8 при рабочей подаче фрезерных головок 54 и 55. При обратном ходе (холостом ходе) фрезерных головок 54 и 55 с обработанных торцов снимаются заусен5 цы. Обработанная балка 8 загрузчиком 6 выгружается из станка 5 на рольганг 1. Система управления линией включает в работу секцию рольганга станка 5 и последующую за ним секцию рольганга 1.

0Балка, уста-новленная кантователем 4 с

широкой грани на узкую грань, перемещается далее при включенных секциях рольганга 1 на позицию удаления внутреннего усиления сварных швов со стороны одного

5 из торцов балки, где она заходит в захваты- загрузчика 9, который устанавливает ее во фрезерном станке 7 по обработке внутреннего усиления сварных швов. Балка 8 закрепляется, и в ее внутреннюю полость

0 вводится оправка с фрезой. Все операции по установке балки, закреплению ее, обработке одного усиления, затем второго, раскреплению балки 3 и выгрузке ее из станка 7 осуществляются в автоматическом

5 режиме. Выгруженная балка 8 отправляется при включенных секциях рольганга 1 на следующую позицию для придания внутренней конфигурации одного из торцов балки формы правильного прямоугольника. Расположенный на этой позиции загрузчик 11

аналогично предыдущей операции загружает балку 8 в установку 10 для калибровки торца балки 8. Все операции по установке балки 8, закреплению, вводу во внутреннюю полость инструмента-калибра-, калибровке, раскреплению балки и выгрузке ее из установки также осуществляются автоматически.

Далее при опущенном упоре 38 и включенных секциях рольганга 1 балка 8 пере- MeuiiaeTCfl до упора 38, расположенного в сверлильно-резьбонарезном станке 12. По команде системы управления линией включаются в работу сначала сверлильные, а затем резьбонарезные головки, которые производят сверление отверстий и нарезание в них резьб. Станок 12 снабжен сверлильными и резьбонарезными головками для обработки как левых, так и правых плоскостей балки 8, а также верхних плоскостей.

По заданию системы управления линией станок может обработать либо левую и верхнюю, либо правую и верхнюю плоскости балки 8. В зависимости от этого в установку 13 сортировки подается сигнал об обработке той или иной балки В.

В сверлильно-резьбонарезном станке 12 опускается упор 38, включаются секции рольганга станка 12 и установки 13 сортировки. Балка 8 из станка 12 перемещается в установку, 13 сортировки до упора. По ко- манде системы управления рабочие элементы механизма сортировки занимают либо левое, либо правое положение относительно продольной оси рольганга - транспортера линии. Включается привод 59 механизма сортировки, гильза 58 перемещается, например, вправо, и вместе с ней перемещается траверса 57. Планки 62, связанные жестко с траверсой 57, упираются в боковую поверхность балки 8 и сталкивают ее с рольгангов 56 на направляющие 64. Далее траверса 57 возвращается в исходное положение.

Установка 13.сортировки заполняет обработанными балками 8 стеллаж-накопитель до тех пор, пока балки 8 не дойдут до конечного выключателя, который выдает сигнал о заполнении данного накопителя. После этого траверса 57 занимает противоположное исходное положение и линия начинает обрабатывать левые балки, которыми, соответственно, заполняются левые направляющие 63. После заполнения линия останавливается и на пульт линии поступает

информация об их заполнении. После разгрузки и загрузки накопителя работа линии в автоматическом режиме возобновляется. Линия позволяет осуществить сборку балок коробчатого сечения при однотипном расположении исходных элементов балки на входном накопителе, позволяет обеспечить ориентированную подачу заготовок в технологическое обрудование.

Формула изобретения

1. Автоматическая линия для изготовления длинномерных балок коробчатого сечения, содержащая смонтированные на основании по ходу технологического процесса установки для сборки и сварки и установки для механообработки, связанные между собой транспортной системой в виде приводных секций рольганга, накопителей с поворотными рычагами и механизмами поперечного перемещения с ложементами, установленными с возможностью перемещения между приводными секциями рольганга, отличающаяся тем, что, с целью расширения технологических

возможностей путем обеспечения предварительной сборки элементов балки, линия оснащена смонтированными напротив накопителя по другую сторону приводных секций рольганга дополнительными рычагами

и ложементами, установленными с возможностью поворота в плоскости поворота основных рычагов накопителя, и кареткой с ложементами, установленной с возможностью возвратно-поступательного перемещения перпендикулярно продольной оси приводных секций рольганга, при этом приводные секции рольганга выполнены в виде роликов с коническими концами и проточкой на цилиндрической части, а ложементы

механизма поперечного перемещения, расположенного между установками сборки и сварки и-приводными секциями рольганга, выполнены по конфигурации роликов рольганга.

2. Линия по п.1,отличающаяся тем, что ложементы дополнительных рычагов оснащены роликовыми опорами.

20

31

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для сборки и сварки металлоконструкций | 1980 |

|

SU939174A1 |

| Стенд для сборки и сварки крупногабаритных изделий | 1981 |

|

SU1038159A1 |

| Устройство для сборки и сварки длинномерных полых балок | 1987 |

|

SU1599175A1 |

| Поточная линия для изготовления длинномерных металлоконструкций из фасонных профилей | 1979 |

|

SU856722A1 |

| СТЕНД ДЛЯ СБОРКИ И ДВУСТОРОННЕЙ СВАРКН ЛИСТОВОГО МАТЕРИАЛА В ПОЛОТНИЩА | 1973 |

|

SU366951A1 |

| "Устройство для сборки под сварку и сварки балок из двух продольных элементов,между которыми расположены с определенным шагом соедини2 тельные планки4 | 1976 |

|

SU649532A1 |

| Устройство для сборки под сваркуизделий типа балок | 1974 |

|

SU508372A1 |

| Устройство для сборки и сварки изделий | 1987 |

|

SU1563940A1 |

| Поточная линия для сборки и сварки цилиндрических изделий и передачи их с одной технологической позиции на другую | 1978 |

|

SU747670A1 |

| Поточная линия для изготовления сварных конструкций | 1976 |

|

SU654374A2 |

Изобретение относится к сварке, а именно к поточным линиям для изготовления длинномерных коробчатых балок, и может быть использовано в машиностроении и в производстве строительных металлоконструкций. Цель изобретения - расширение технологических возможностей. Линия оснащена дополнительными рычагами 28 с ложементами 31 и кареткой 25 с ложементами 26, расположенными напротив накопителя 2 с противоположной стороны рольганга. Каретка 25 установлена с возможностью возвратно-поступательного перемещения поперек продольной оси рольганга. Ролики 33 секций рольганга выполнены с коническими концами в виде усеченного конуса с вершиной, направленной от продольной оси рольганга и проточкой на цилиндрической части, а ложементы механизма поперечного перемещения, расположенного между установками сборки и сварки и секциями рольганга, выполнены по конфигурации роликов рольганга. После захвата швеллера основными рычагами 19 и подачи его на конические концы роликов рольганга, каретка 25 перемещается поперек рольганга к наполнителю 2, осуществляется захват следующего швеллера ложементами 26. Каретка 25 возвращается в исходное положение, дополнительные рычаги 28 своими ложементами 31 снимают швеллер с ложементов 26 каретки 25 и устанавливают на конические концы роликов рольганга. После перемещения швеллеров в зону действия механизма поперечного перемещения ложементы механизма поперечного перемещения снимают швеллеры с роликов рольганга в положении транспортировки и подают их в одну из установок сборки и сварки. 1 з.п. ф-лы, 8 ил.

I

J . ,W

Фиг.

55

6-6ло8ерну/по

rY1

I I /

ii I i 1/

т Ix

МИ

57 55 5 BO

te5

43ЩигЛ

fij

/

56

XjL

-50

оа

& s//

6f

+ +

W

/

| Поточная линия для изготовления длинномерных металлоконструкций из фасонных профилей | 1979 |

|

SU856722A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-12-07—Публикация

1988-06-27—Подача