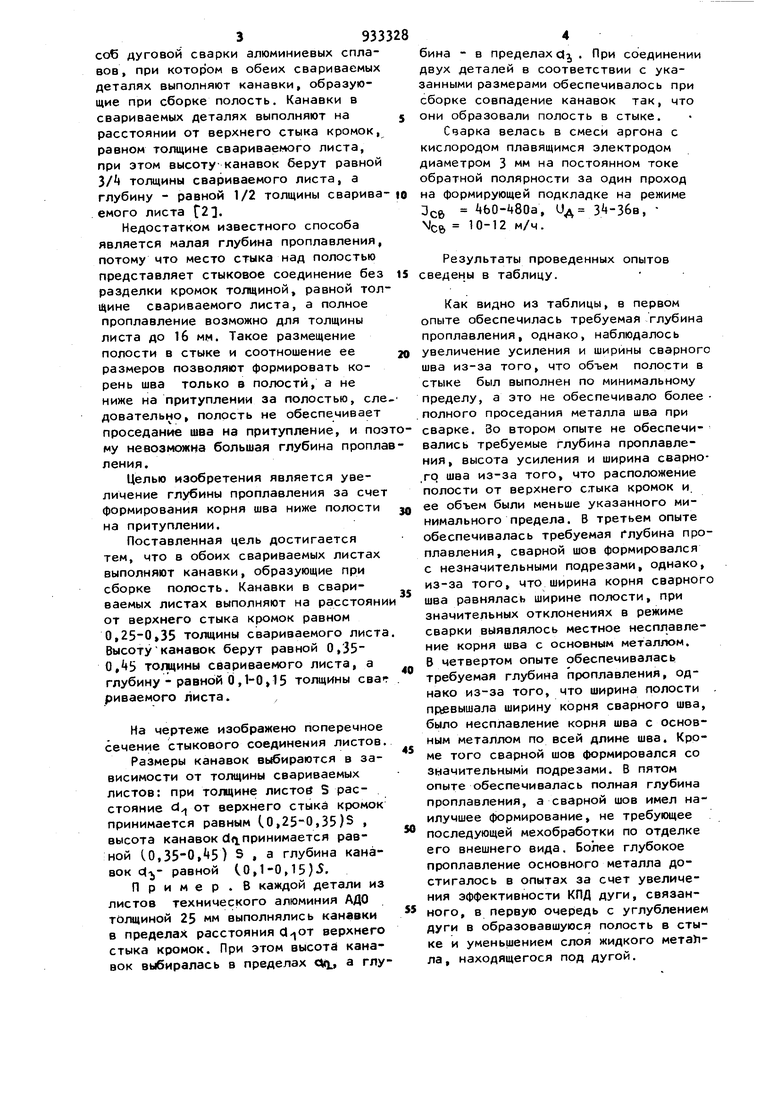

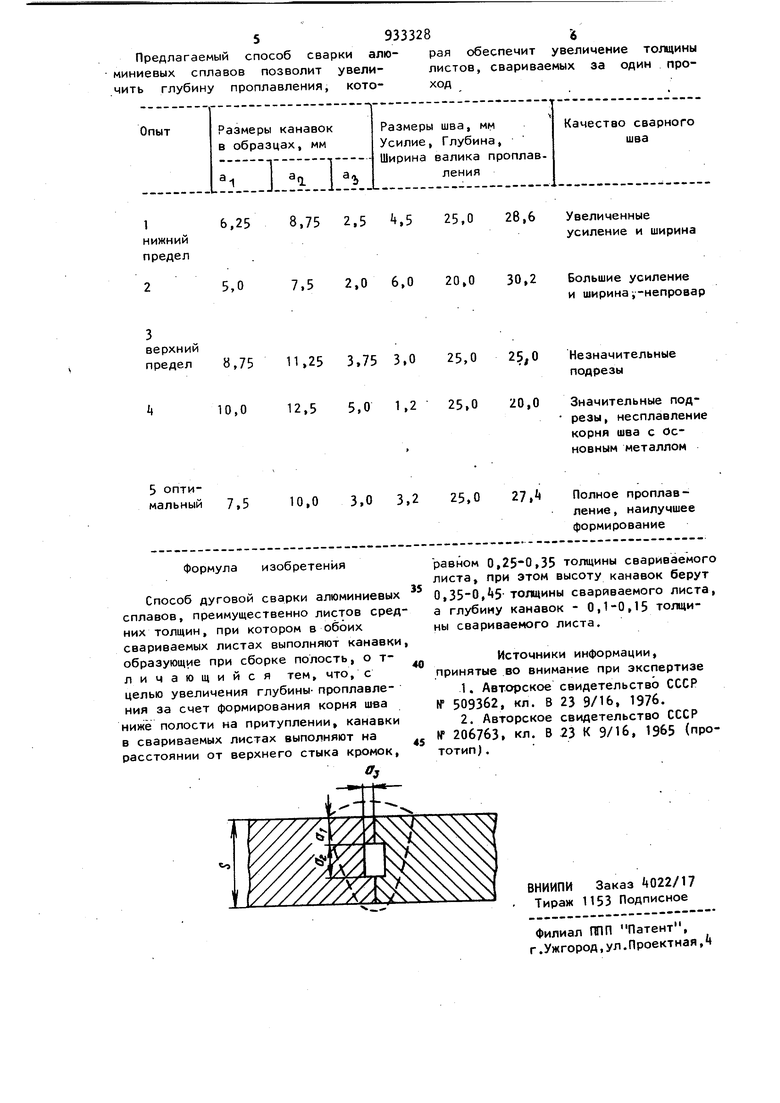

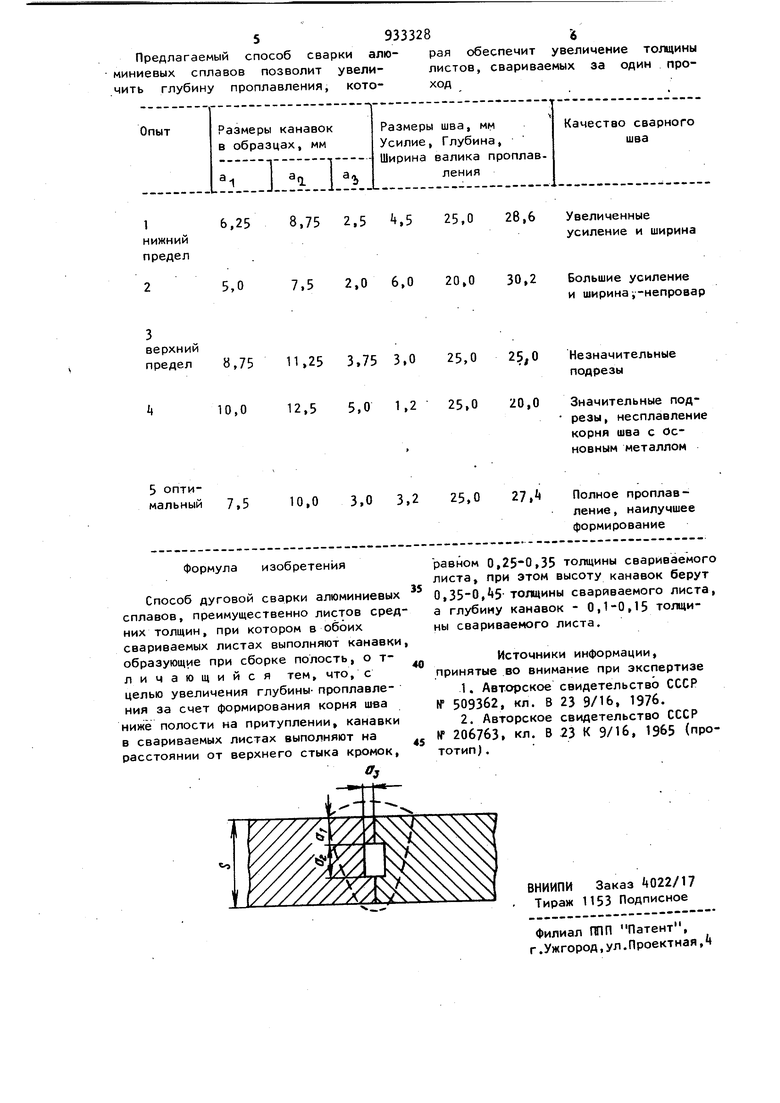

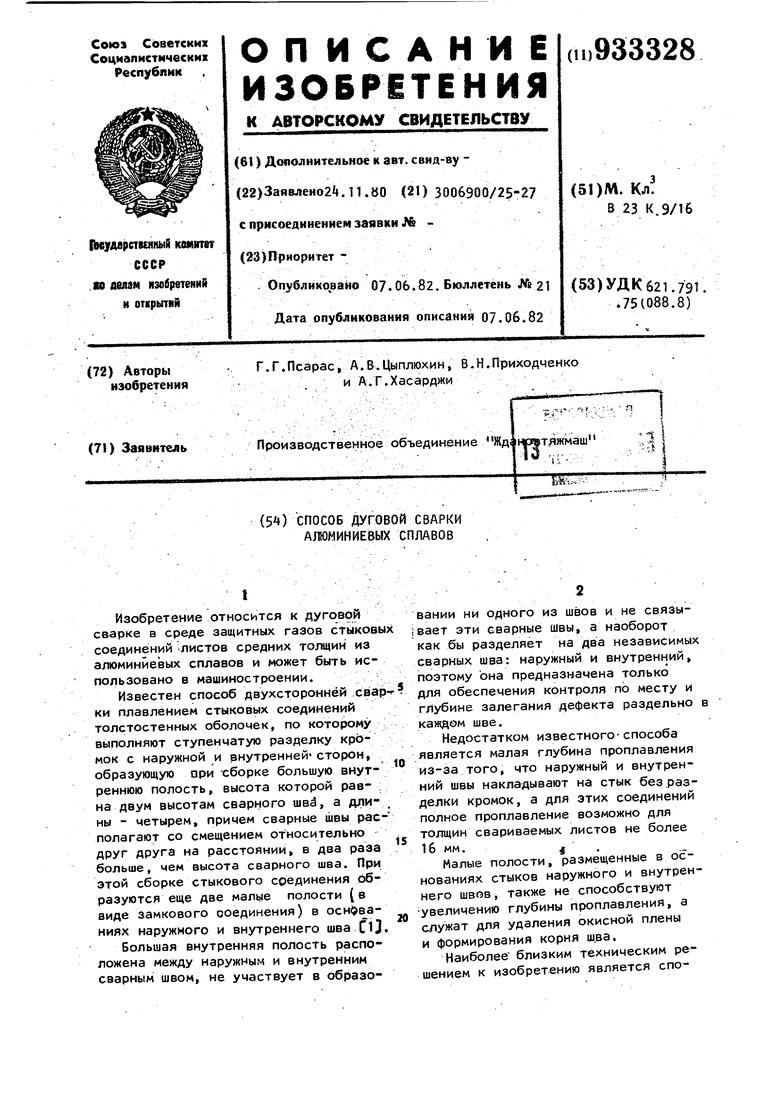

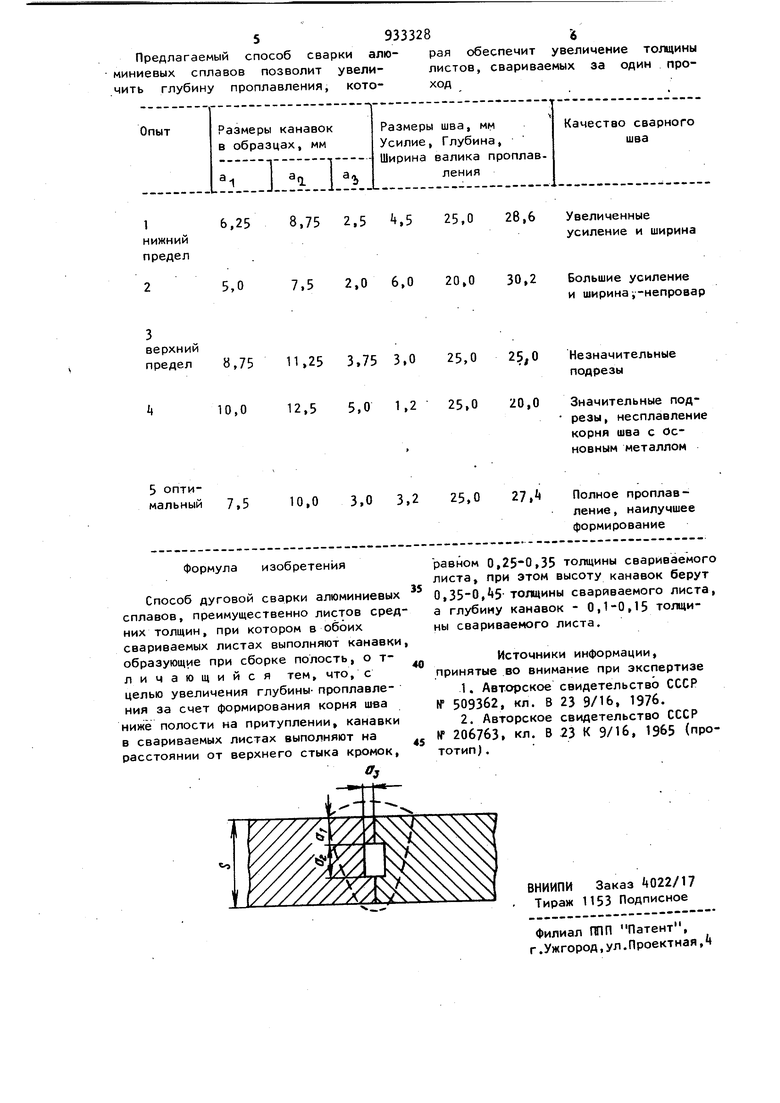

; t , .- л Изобретение относится к дуговой сварке в среде защитных газов стыков соединений листов средних тощий из алюминиевых сплавов и может быть использовано в машиностроении. Известен способ двухсторонней сва ки плавлением стыковых соединений толстостенных оболочек, по которому выполняют ступенчатую разделку крЬмок с наружной и внутренней сторон, образующую ори -сборке большую внутреннюю полость, высота которой равна двум высотам сварного шве, а длины - четырем, причем сварные швы рас полагают со смещением относительно друг друга на расстоянии, в два раза больше, чем высота сварного шва. При этой сборке стыкового соединения с)бразуются еще две малые полости (в виде замкового соединения) в оснфваниях наружного и внутреннего шва CU Большая внутренняя полость расположена между наружным и внутренним сварным швом, не участвует в образовании ни одного из швов и не связывает эти сварные швы, а наоборот как бы разделяет на два независимых сварных шва: наружный и внутренний, поэтому она предназначена только для обеспечения контроля по месту и глубине залегания дефекта раздельно в каждом шве. Недостатком известного-способа является малая глубина проплавления из-за того, что наружный и внутренний швы накладывают на стык без разделки кромок, а для этих соединений полное проплавление возможно для толщин свариваемых листов не более 16 мм. « Малые полости, размещенные в Основаниях стыков наружного и внутреннего швов, также не способствуют увеличению глубины проплавления, а служат для удаления окисной плены и формирования корня ш.ва. Наиболее близким техническим решением к изобретению является спо393соб дуговой сварки алюминиевых сплавов, при котором в обеих свариваемых деталях выполняют канавки, образующие при сборке полость. Канавки в свариваемых деталях выполняют на расстоянии от верхнего стыка кромок равном толщине свариваемого листа, при этом высоту канавок берут равной З/ толщины свариваемого листа, а глубину - равной 1/2 толщины сварива емого листа Г2. Недостатком известного способа является малая глубина проплавления потому что место стыка над полостью представляет стыковое соединение без разделки кромок толщиной, равной тол щине свариваемого листа, а полное проплавление возможно для толщины листа до 16 мм. Такое размещение полости в стыке и соотношение ее размеров позволяют формировать корень шва только в полости, а не ниже на притуплении за полостью, ел довательно, полость не обеспечивает проседание шва на притупление, и по му невозможна большая глубина пропл ления. Целью изобретения является увеличение глубины проплавления за сче формирования корня шва ниже полости на притуплении. Поставленная цель достигается тем, что в обоих свариваемых листах выполняют канавки, образующие при сборке полость. Канавки в свариваемых листах выполняют на расстоян от верхнего стыка кромок равном 0,25-0,35 толщины свариваемого лист Высотуканавок берут равной 0,35 О.+Б толщины свариваемого листа, а глубину - равной О ,1-0,15 толщины сва риваемого листа. , На чертеже изображено поперечное сечение стыкового соединения листов Размеры канавок вьйираются в зависимости от толщины свариваемых листов: при толщине листов 5 расстояние с1 от верхнего стыка кромок принимается равным (.0,,35)S , высота канавок с1«1 принимается равной iO,35-0,) S а глубина канавок с(- равной (.0,1-0,15)5. П р и м е р . В каждой детали из листов технического алюминия АДО толщиной 25 мм выполнялись канавки в пределах расстояния верхнего стыка кромок. При этом высота канавок выбиралась в пределах C«L, а глу бина - в пределах а . При соединении двух деталей в соответствии с указанными размерами обеспечивалось при сборке совпадение канавок так, что они образовали полость в стыке. Сварка велась в смеси аргона с кислородом плавящимся электродом диаметром 3 мм на постоянном токе обратной полярности за один проход на формирующей подкладке на режиме Зсб feO-it80a, ид , Чб 10-12 м/ч. Результаты проведенных опытов сведены в таблицу. Как видно из таблицы, в первом опыте обеспечилась требуемая глубина проплавления, однако, наблюдалось увеличение усиления и ширины сварного шва из-за того, что объем полости в стыке был выполнен по минимальному пределу, а это не обеспечивало более полного проседания металла шв.а при сварке. Зо втором опыте не обеспечивались требуемые глубина проплавления, высота усиления и ширина сварно,го шва из-за того, что расположение полости от верхнего кромок и. ее объем были меньше указанного минимального предела. В третьем опыте обеспечивалась требуемая глубина проплавления, сварной шов формировался с незначительными подрезами, однако, из-за того, что ширина корня сварного шва равнялась ширине полости, при значительных отклонениях в режиме сварки выявлялось местное несплавление корня шва с основным металлом. В четвертом опыте обеспечивалась требуемая глубина проплавления, однако из-за того, что ширина полости превышала ширину корня сварного шва, было несплавление корня шва с основным металлом по всей длине шва. Кроме того сварной шов формировался со значительными подрезами. В пятом опыте обеспечивалась полная глубина проплавления, а сварной шов имел наилучшее формирование, не требующее последующей мехобработки по отделке его внешнего вида. Более глубокое проплавление основного металла достигалось в опытах за счет увеличения эффективности КПД дуги, связанного, в первую очередь с углублением дуги в образовавшуюся полость в стыке и уменьшением слоя жидкого металла, находящегося под дугой.

5933328i

Предлагаемый способ сварки алю- рая обеспечит увеличение толщины миниевых сплавов позволит увели- листов, свариваемых за один прочить глубину проплавления, кото- ход

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки стыковых вертикальных соединений | 2023 |

|

RU2811485C1 |

| Способ изготовления сварных стыковых соединений многослойных тонкостенных конструкций звукопоглощающих панелей | 2022 |

|

RU2803617C1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2018 |

|

RU2699493C1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2679858C1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД ОРБИТАЛЬНУЮ ЛАЗЕРНУЮ СВАРКУ НЕПОВОРОТНЫХ СТЫКОВЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ | 2020 |

|

RU2743131C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ УЗЛА СОПРЯЖЕНИЯ ДНИЩА РЕЗЕРВУАРА С ЕГО СТЕНКОЙ | 2021 |

|

RU2772702C1 |

| Способ электронно-лучевой сварки деталей | 2018 |

|

RU2681067C1 |

| Способ гибридной лазерно-дуговой сварки толстостенных труб | 2022 |

|

RU2787195C1 |

Авторы

Даты

1982-06-07—Публикация

1980-11-24—Подача