(54) АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат Петрова для сборки и сварки кожухов вентиляторов | 1987 |

|

SU1502240A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН ПРЕИМУЩЕСТВЕННО С МАЛЫМ ИНДЕКСОМ | 1990 |

|

RU2010652C1 |

| Автомат для изготовления пружин кручения | 1987 |

|

SU1416250A1 |

| Автомат для изготовления пружин кручения | 1976 |

|

SU580934A1 |

| Роботизированный технологический комплекс | 1987 |

|

SU1465264A1 |

| Автомат для изготовления изделий из проволоки | 1986 |

|

SU1389917A2 |

| Автомат для сборки конических подшипников | 1990 |

|

SU1787226A3 |

| Станок для изготовления бельевых прищепов | 1984 |

|

SU1191293A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| Автомат для навивки пружин | 1980 |

|

SU895576A1 |

I..

Изобретение относится к автоматиэа1ШИ технопошческих процессов в машиностроении, в частаости, к автоматизации сборки узпов термосистем терморегуляторов для домашних холо1и1льников.

Известен автомат для сборки деталей, содержащий загрузочные устройства, механизмы навивки одной из деталей, подачи ее на позицию сборки и управления l.

Этот автомат не позволяет осуществлять иа нем сбор узла типа флаиецкапилляр терморегулятора в полностью автоматическом режиме, что снижает производительность при сборке узла такого типа.

Цель изобретения - повьшение произ-р водительности.

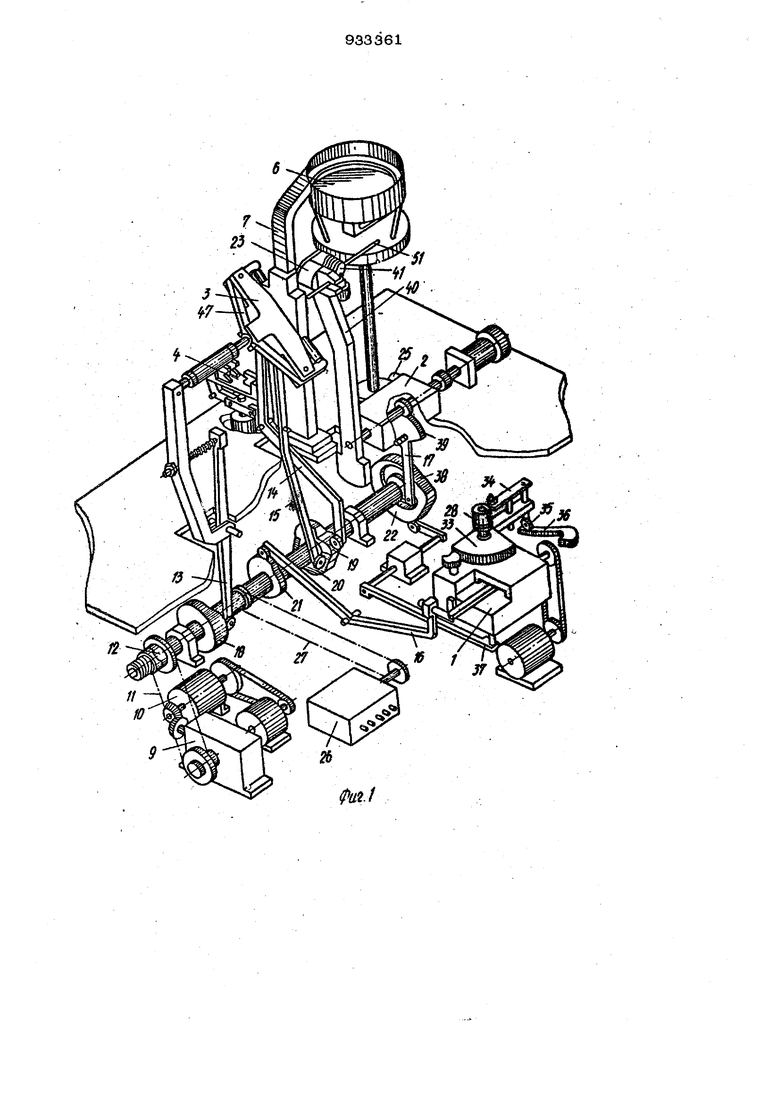

Цель достигается тем, что автомат снабжён рычагом-кантователем и механизмом рихтовки конца капилляра, вьто;ь нениым в виде призм, установленных соосно с возможностью перемещения навстречу друг другу, а механизм навивки

капилляра выполнен в виде оправки с зажимной чекЫ) и поводка с пртводом подъема и поворота, причем механизмы рихтовки и навивки расположены по обе стороны от оси поворота рычага-кантователя, который снабжен схватом и дополнительной приемной оправкой.

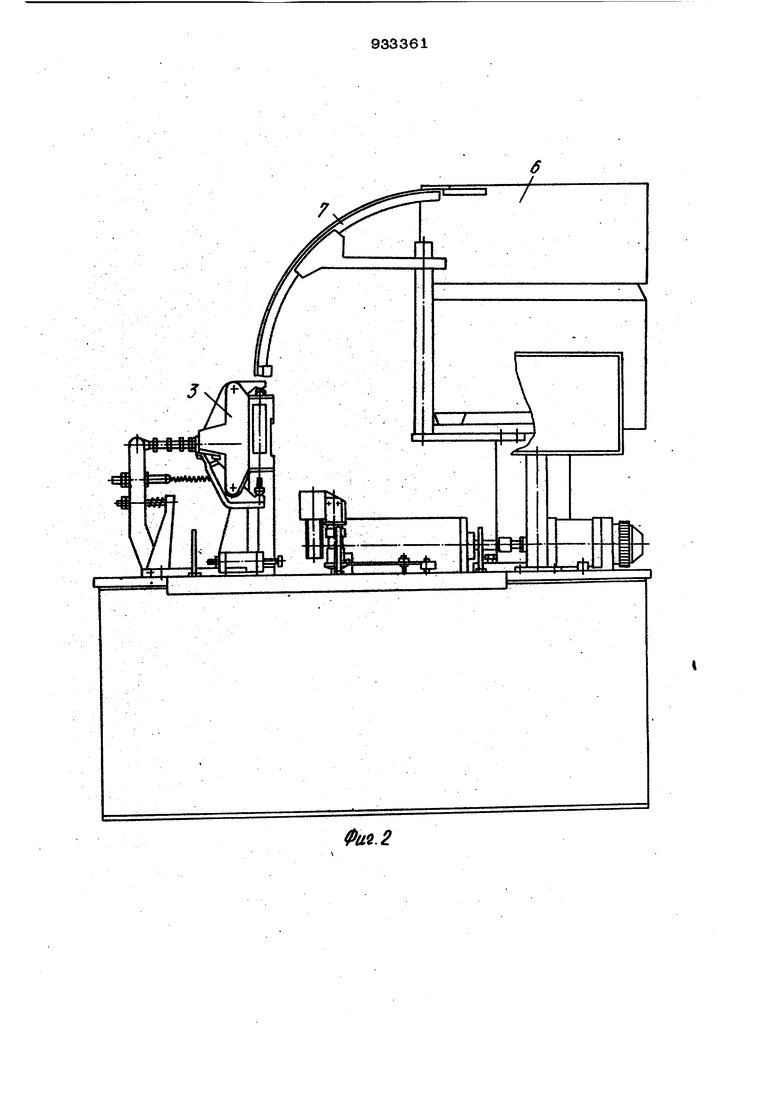

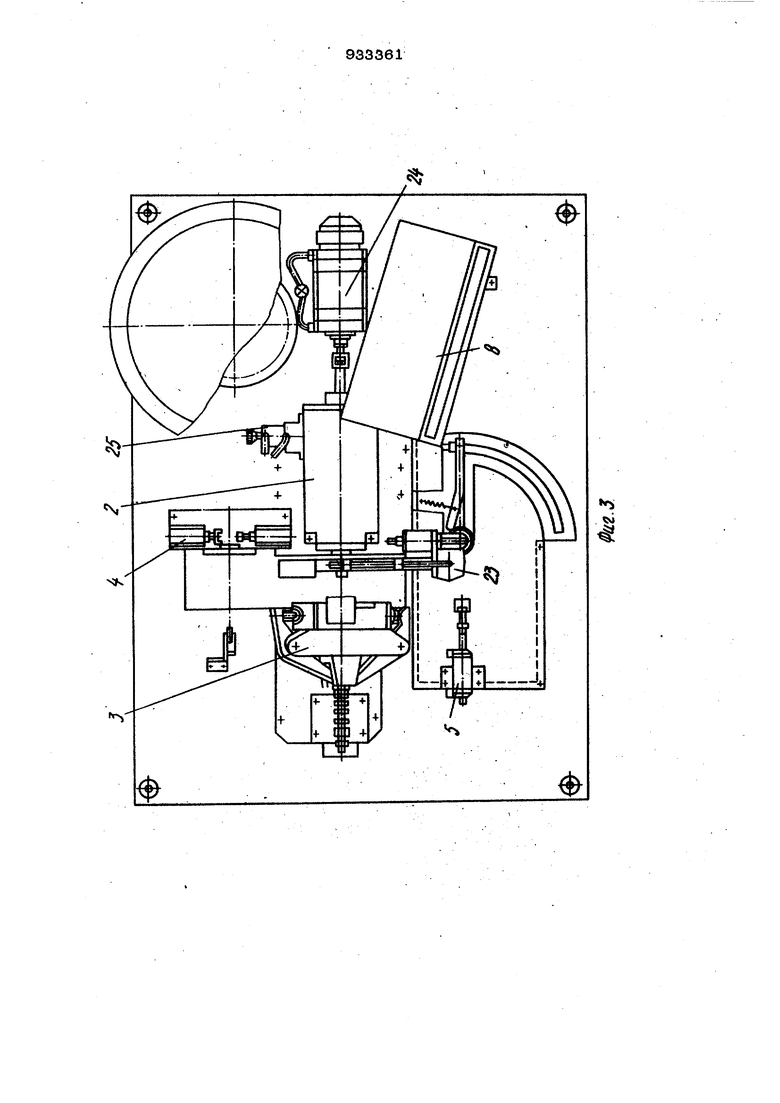

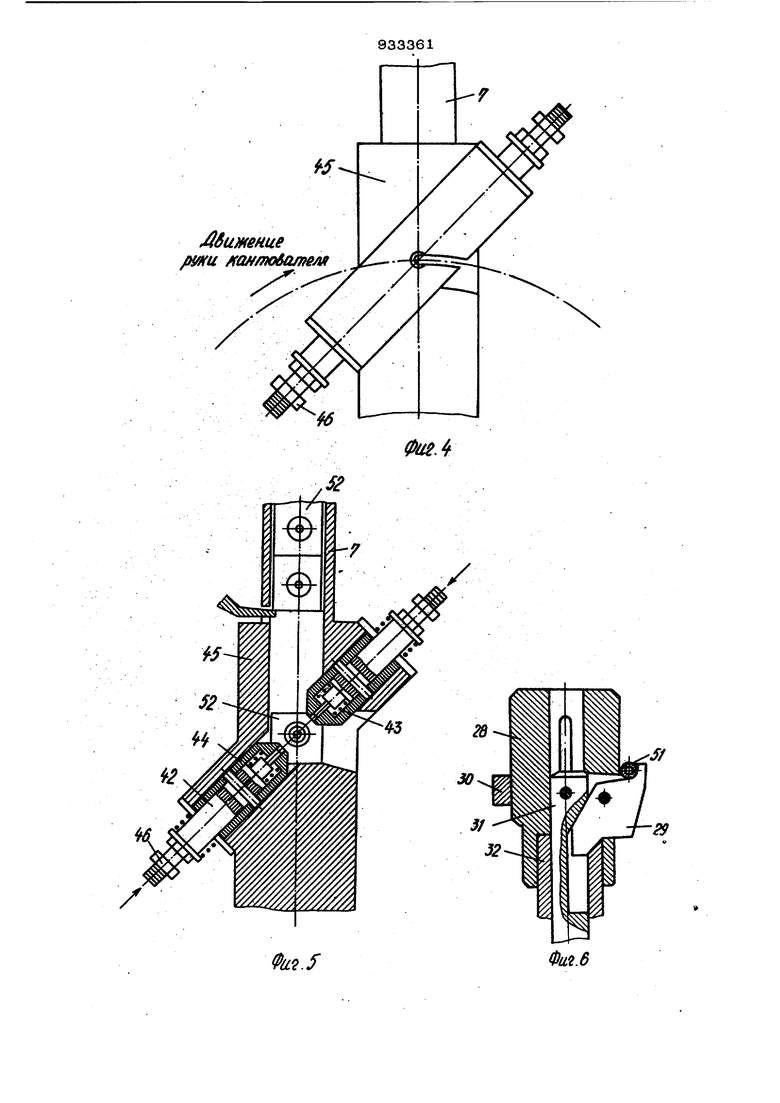

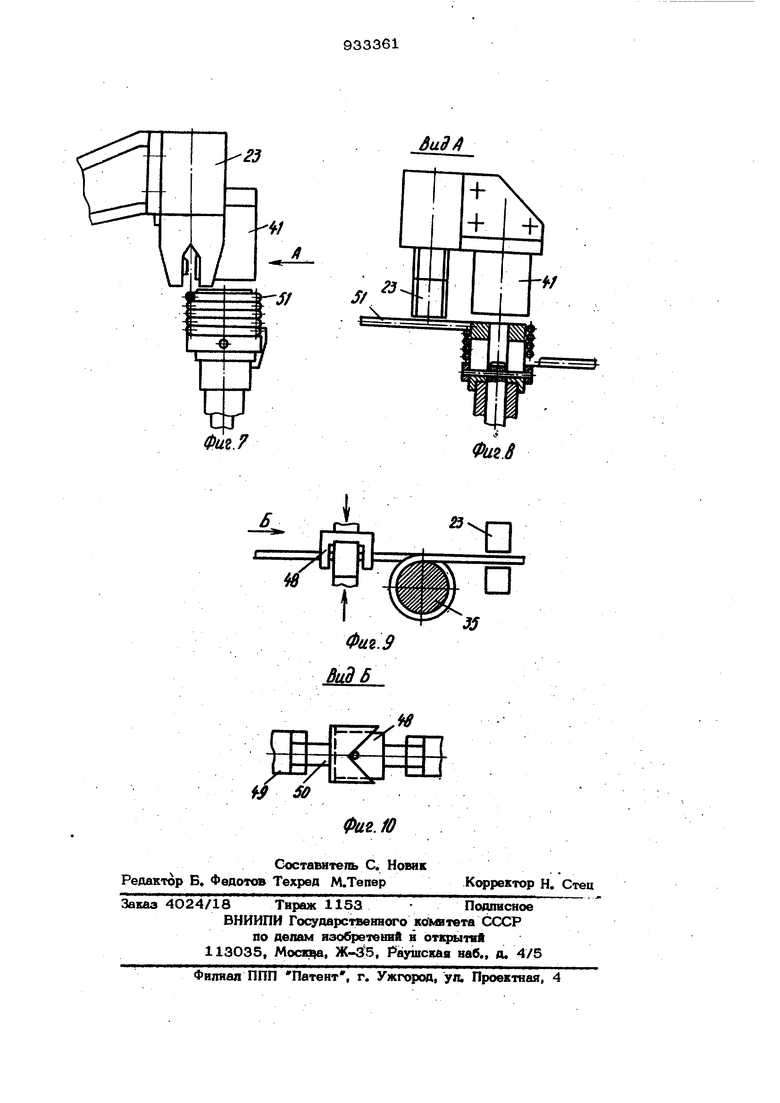

На фиг. 1 изображен общий вид автомата в аксонометрической проекции; на фиг. 2 - то же, вид спереди; на фиг. 3 то же, вид сверху; на фиг. 4 - механизм сборки капилляра с фланцем; на фиг. 5 то же, продольный разрез; на фкг, 6 оправка механизма навивки; на фиг. 7 схват с приемной оправкой в момент перегрузки навитого капилляра; на фяг. 8 вид по стрелке А на фиг. 7; на фиг. 9 схема рихтовки конца капилляра; на фиг. Ю - механизм рихтовки (вид Б-на фиг. 9).

Автомат содержит механизм 1 (фиг. 1) навивки капилляра; механизм (фИг. 1,3) подачи капилляра на позицию сборки, имеющий кантователь 2; механизм 3 (4пг.1, 393 3, 4, 5) сборки капилляра с фпанцем.ме ханиам 4 (фиг. 1, 3) рихтовки конца капнпляра, подвижный упор 5 (фиг. 3); бункер 6 (фиг, 1, 2); поток-н1итатепь 7 и пупьт уп равпения 8 (фиг. 3), закрепленные на станине. Механизм 1 навивки, механизм 4 рихтовки и упор 5 снабжены автономными приводами, а кантователь 2 и механизм 3 сборки капилляра с фланцем имеют общий электромеханический привод 9 (фиг, 1). Движение от привода передается через электромагнитигую 10, цепную, передачу 11 и кулачковый вал 12 на рычаги 13-15 испол HHTejTbHbix элементов механизм 3 сборки, на рычаг 16 механизма 1 навивки и на рычаг 17 кантователя 2, взаимодействующие с кулачками 18-22 кулачкового вала 12. Схват 23 (фиг. 1, 3) св51зан с силовым цилиндром 24, обеспечиваклцим ему возвратно-поступательное движение вдоль оси кантователя 2 Фиксация положения кантователя осуществляется фиксаторов 25, Работой всех автономных приводов управляет командоаппарат 26, связанный с кулачковым валом посредством цепной передачи 27 Механизм 1 навивки содержит в качестве рабочего органа оправку 28 (фиг. 6), на которой установлены зажимная чека 29 и съемное кольао 30, взаимодействующие со щтоком 31, расположенным в полом валу 32, на котором закреплен зубчатый сектор 33 (фиг. 1) с поводком 34, стирающимся своим штоком через ролик 35 на путевой копир 36, а щток 31 (фиг. 6) вза имодействует с рычажной системой 37 (фиг, 1) и т улачком 38. Вал кантователя 2 соединен зубчатой парой 39, с рычагом 17 (фиг. 1), несет руку 4О, на которой расположены схват 23 и прием.ная оправка 41 (фиг. 7, 8). Механизм 3 сборку капилляра с фланцем содержит пуансоны 42 (фиг. 4, 5), взаимодействующие посредством пружин 43 с полонами 44, установленными в корпусе 45, и посредством регулировочных KtHTOB 46 с рычагами 47 :(фиг. 1), кинематически связа«гаыми с рычагом 13 и кулачком 18. Механизм 4 рихтовки содержит смыкающиеся П1ЖЭМЫ 48 (фиг. 9, 1О), закрепленные на ползунах 49 посредством регулировочных винтов 50 и соединенные {ллчаншой системой с пневмоприводом. 1 Автомат работает следующим образом. Капилляр 51 укладывают в зажимную чеку 29 (фиг. 6) навивочной оправки 28 таким образом, чтобы его левый тореп касался упора 5 (фиг. 3), а свободная часть укладывалась на поводок 34 (4иг.1). По команде от кулака 21 через рычаг 16 включается в работу механизм 1 навивки. При этом шток 31 (фиг. 6)опус кается и нажимает на скос чеки 29, которая своим верхним зубом плотно при1жимает капилляр 51 к оправке, после чего оправка начинает вращаться, наматывая на себя капилляр, свободный конец которого скользит по поводку 34 (фиг. 1), а поводок, поворачиваясь посредством зубчатого сектора, подгибает свободный конец капилляра на .заданный угол. При этом ролик 35, двигаясь по путевому копиру 36, поднимает поводок, обеспечивая в процессе работы заданный шаг навивки. По окончании навивки механизм 1 автоматически отключается, оправка 28 останавливается ;в первоначатшном положении, а поводок 34 возвращается в ис.ходное положение. Затем захват 23 руки 4О кантователя 2 подходит к оправке и по команде от командоаппарата 26 (фиг. 1) забирает снятый посредством кольца ЗО (фиг. 6) капилляр 51, который навитой частью устанавливается на приемную оправку 41 (фиг, 7), а прямой конец капилляра зажимается клещами охвата 23. Затем рука 40 переносит навитый капилляр 51 на позицию сборки его с фланцем 52 путем поворота вокруг оси вала кантователя 2 (фиг. 1) иа 9б в по команде от командоаппарата 26 фо1 мируется в этом положении фиксатором 25 (фиг, 3), а затем подается вперед, заталкивая капилляр 51 в патрубок фланца 52, заранее поданный в механизм сборки 3 (фиг. 1) из бункера 6 по лотку-питателю 7, где патрубок фланца обжимается пуансонами 42 (фиг. 5), предваргтельно сцентрировавшись ползунами 44. Обжимкой патрубка достигается надежное механическое соединение фланца 52 с капилляром 51, необходимое для переноса собранного узла на другие тех нологические операши. При следующем повороте руки 4О кантователя 2 на 9О собранный узел устанавливается в зону разгрузки, а свободный конец капилляра 51 -, в механизм 4 рихтовки, который срабатывает по команде от командоаппарата. При этом призмы 48 (фиг, 9,10) смыкаются, зацепляя конец капилляра 51, и рихтуют его в згщанных пределах. 59 При следукнцей команде командоаппарата 26 схва-в 23 и призмы 48 механизма 4 рихтовки освобождают капилляр 51 для выгрузки, после чего каитователь 2 возвращает руку со схватом в исходное положение (к оправке 23 механизма навивки), а за это время на onpaBky загружается следующий капилляр, и цикл работы повторяется. . Автомат для сборки деталей типа капилляра с флаицем позволяет автоматизировать все технологические операции по сборке деталей и правке хвоста капилляра, обеспечивая высокое качество продукции и хороший товарный вид, тогда Как при ручиой сборке, даже при хорошем качестве, товарный вид продукции подучить хорошим не удается, так как все капилляры навиты по-равному и хвосты их отогнуты безразмерно. Кроме того, автоматизация процесса значительно повышает культуру производства, а также производительность труда из-за совмещения всех технологических операдий в одном. сокращенном цикле. 61 Формула изобретения 1. Автомат для сборки узлов типа фланец-капилляр терморегулятора , содержащий бункер для подача флваица на позицию - сборки и механизмы иавивкн капилляра, подачи его на позицию и управления, отличающийся тем, что, с целью повышения производительности, он снабжен рычагом -кантователем и механизмом рихтовки конца капилляра, выполненным в виде призм, установлен« ных соосно с возможностью перемещения навстречу одна другой, а механизм навн&- ки капилляра выполнеи в виде оправки с зажимной чекой и поводка с приводом подъема и поворота, причем MexaHE vOii рихтовки и навивки расположены по обе тороны от осиповоротарычага-кантователя. 2. Автомат по п. 1, отличаюи и с я тем, что рычат кантователь снабжен схватом и дополнительной приемной оправкой. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР s 435913, кп. В 23 Р 21/00, 1971.

Фа.2

to./

Фи.б

Авторы

Даты

1982-06-07—Публикация

1981-01-29—Подача