(Л

оо

00

со

3

гч

Изобретение относится к обработке металлов давлением, в частности к оборудованию для изготовления изделий из проволоки, и является усовершенствованием автомата по авт. св. № 1266621.

Цель изобретения - повышение надежности.

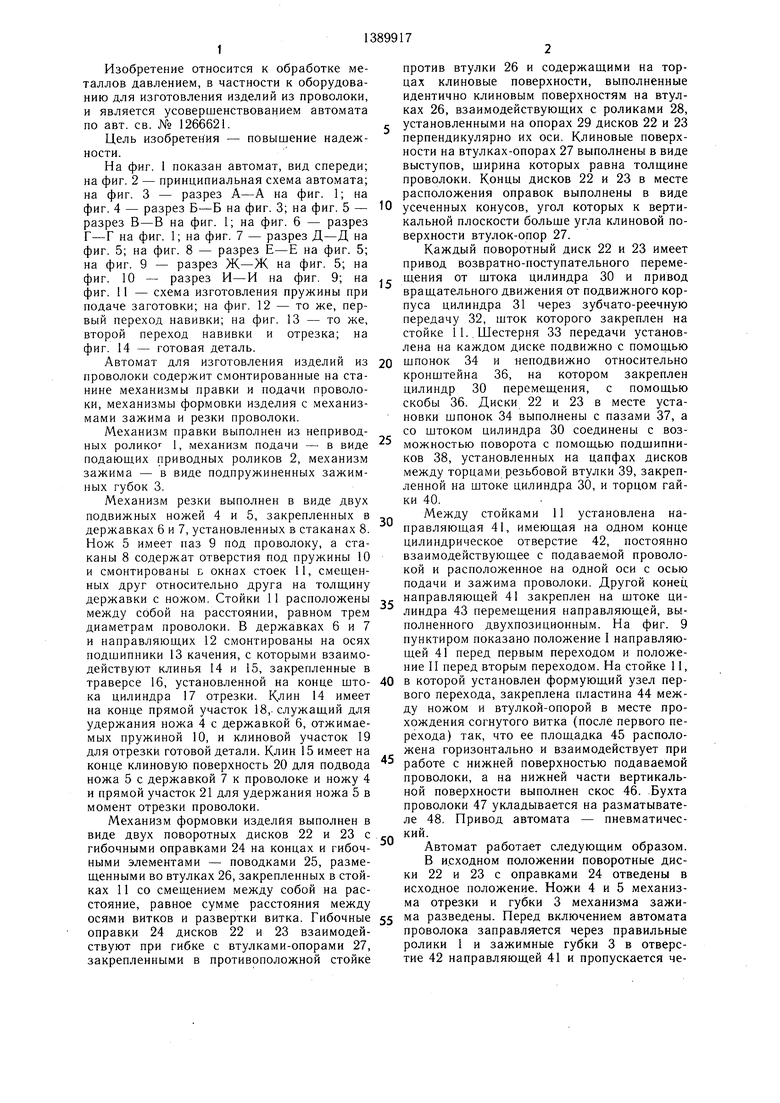

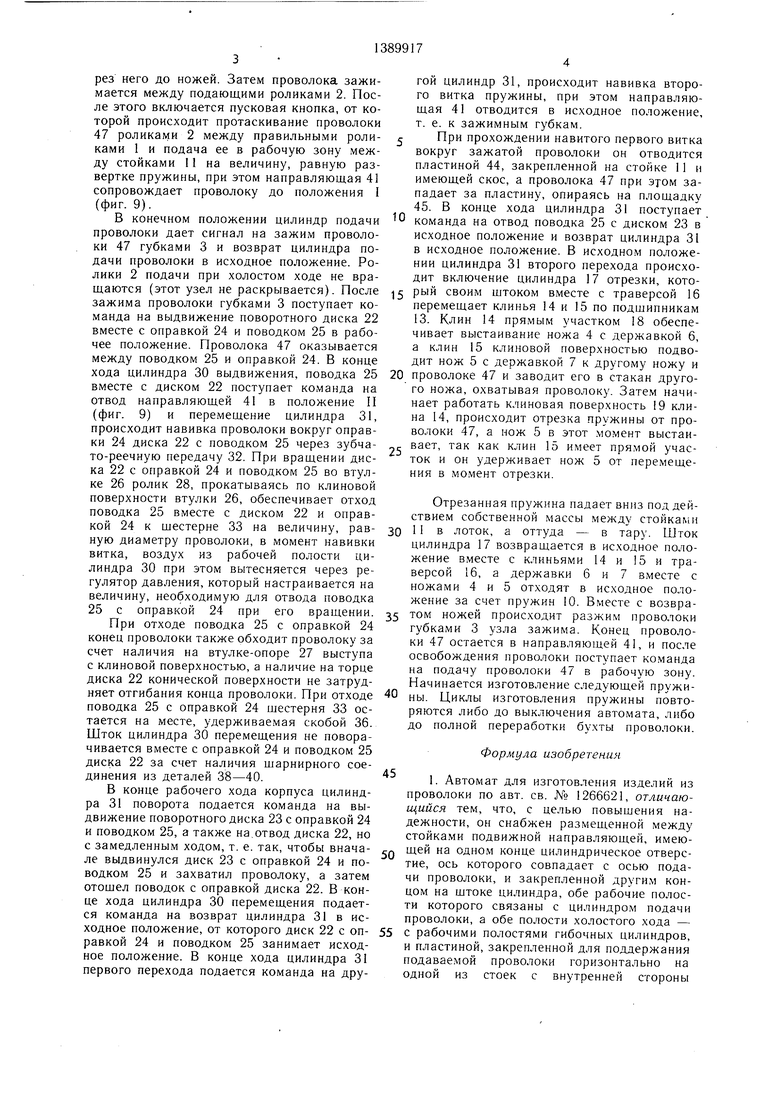

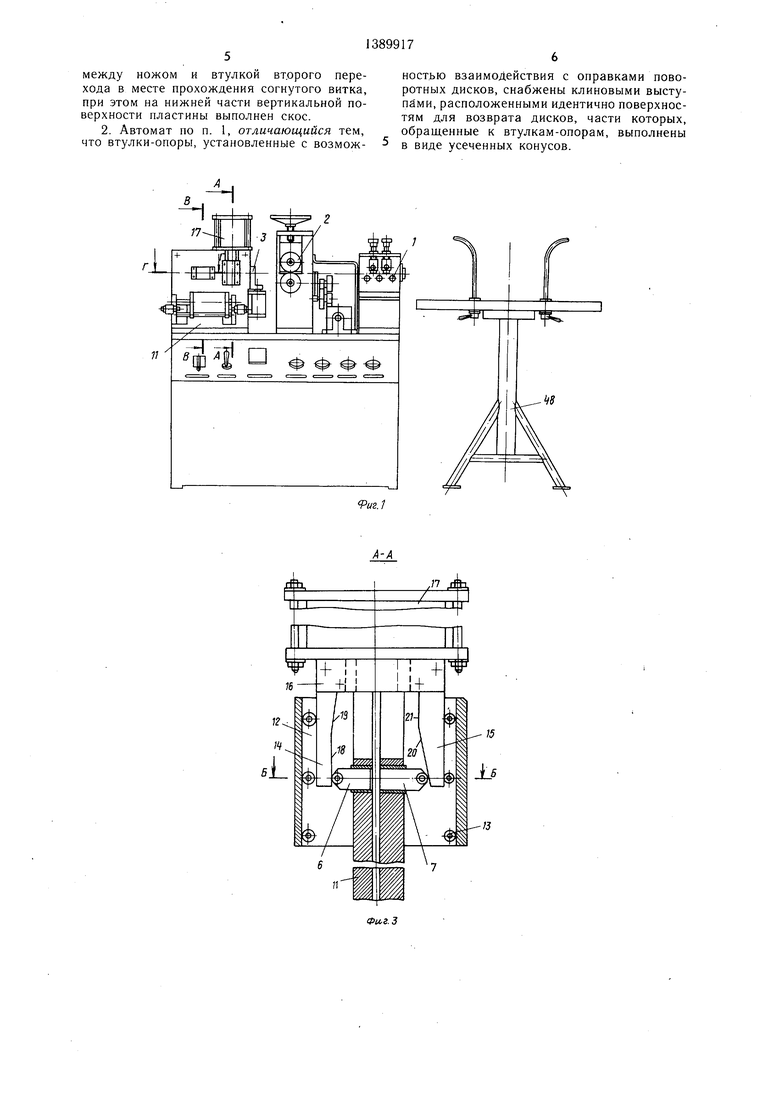

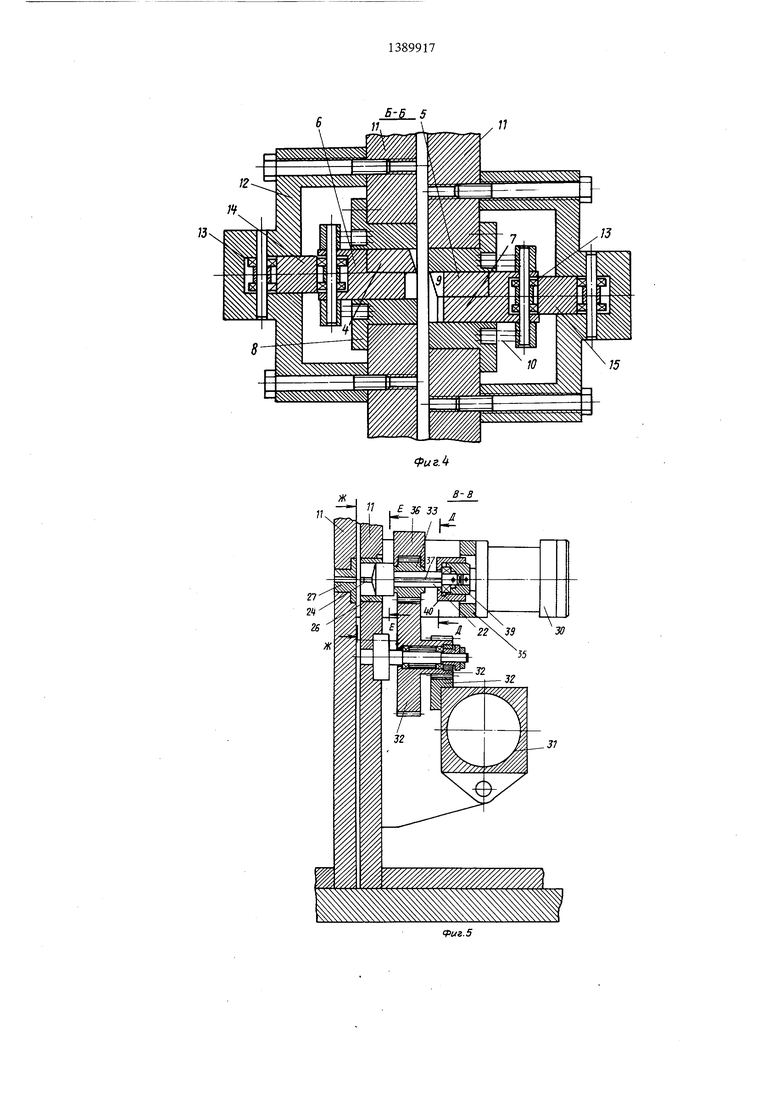

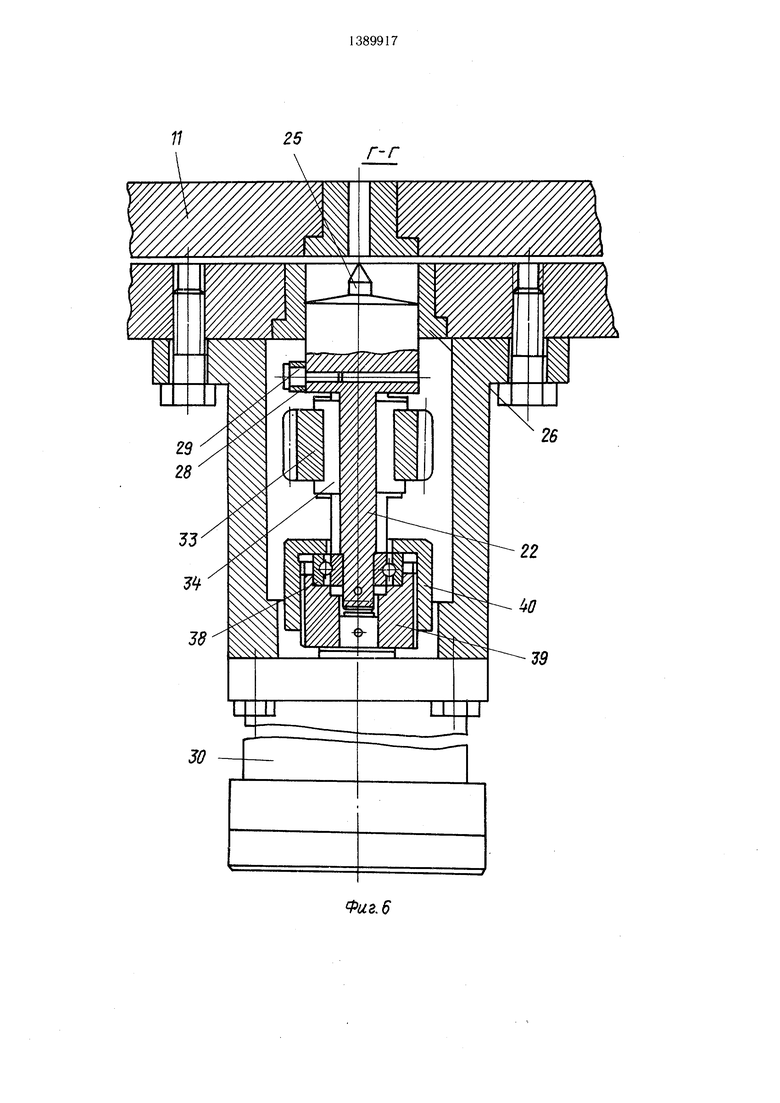

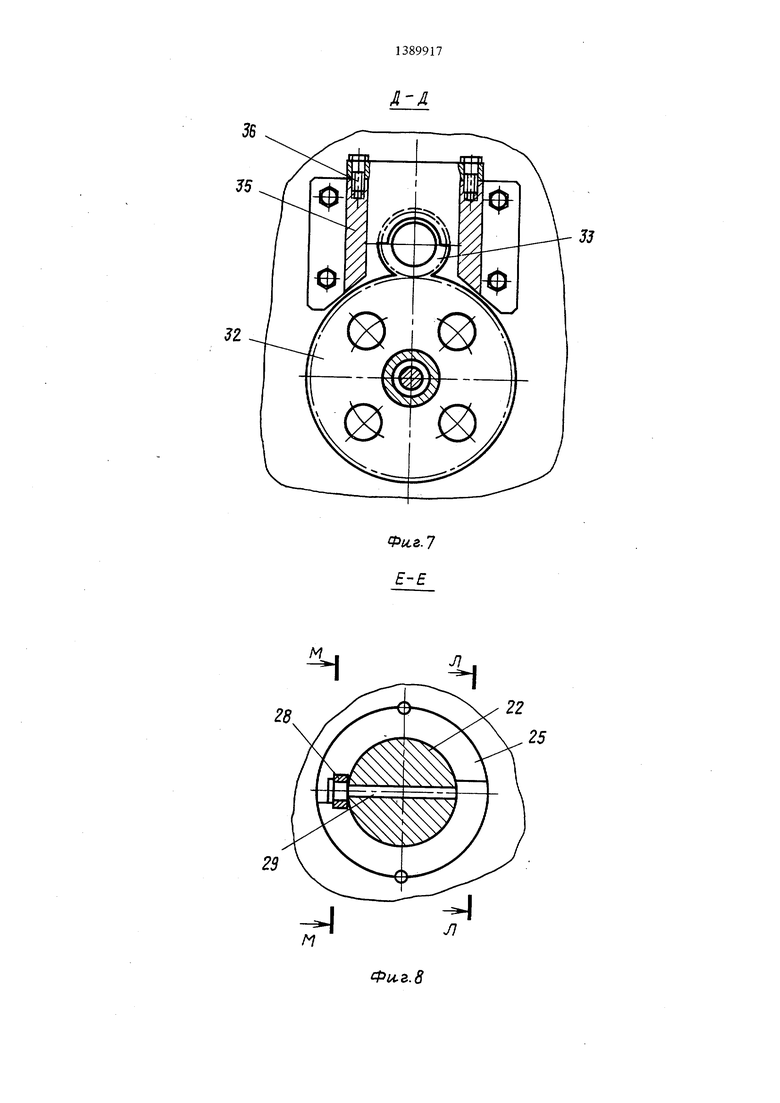

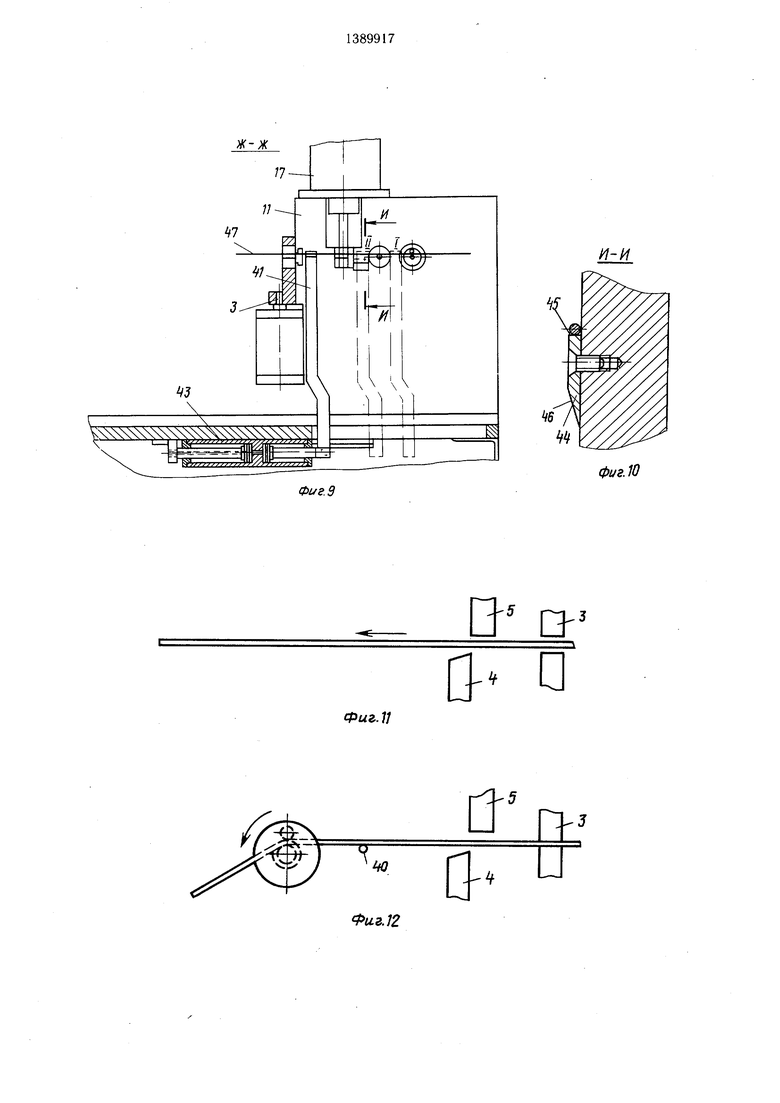

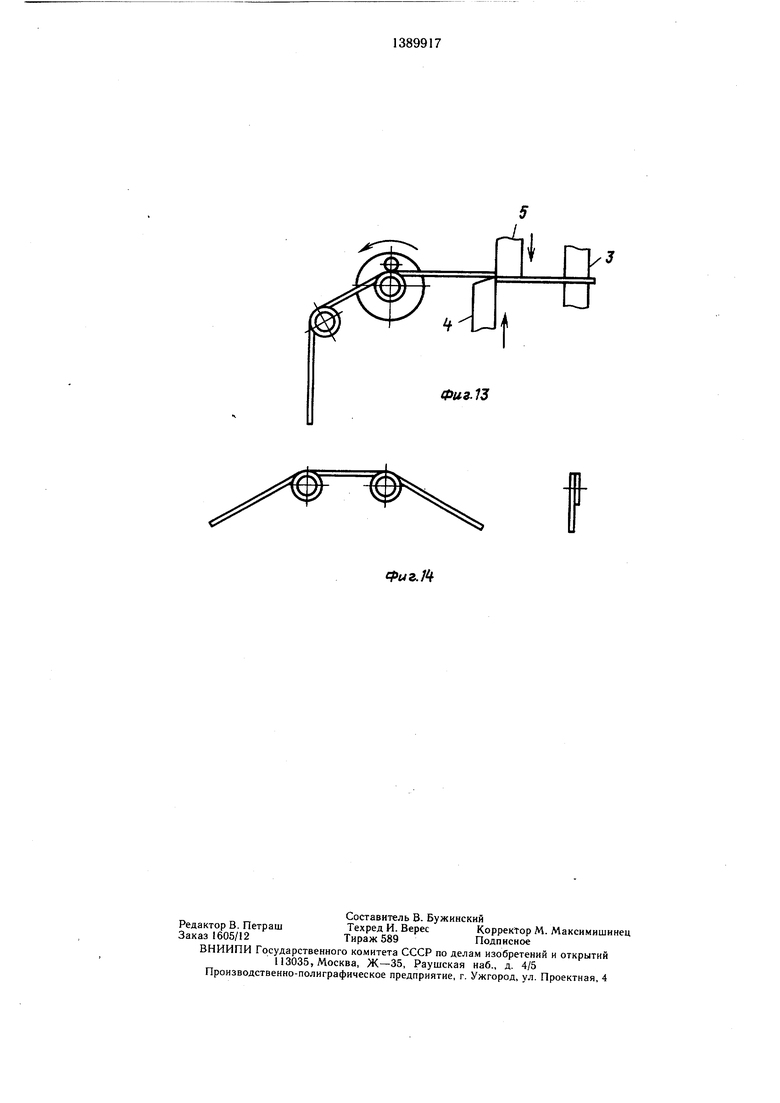

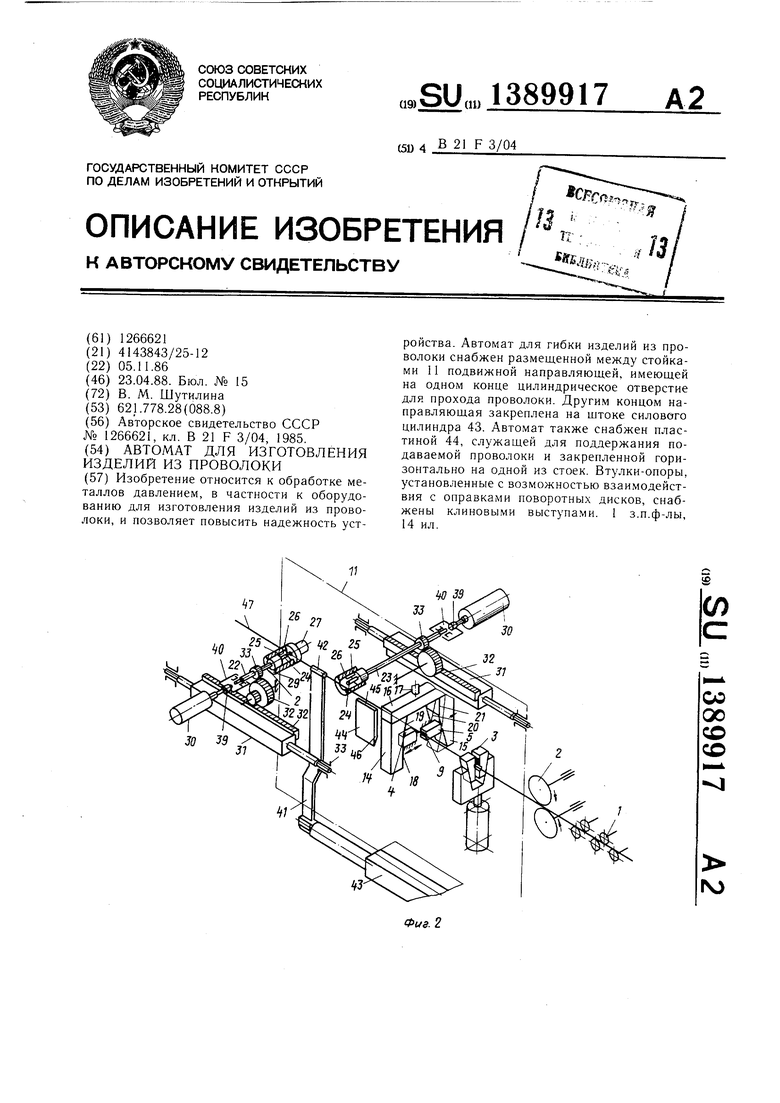

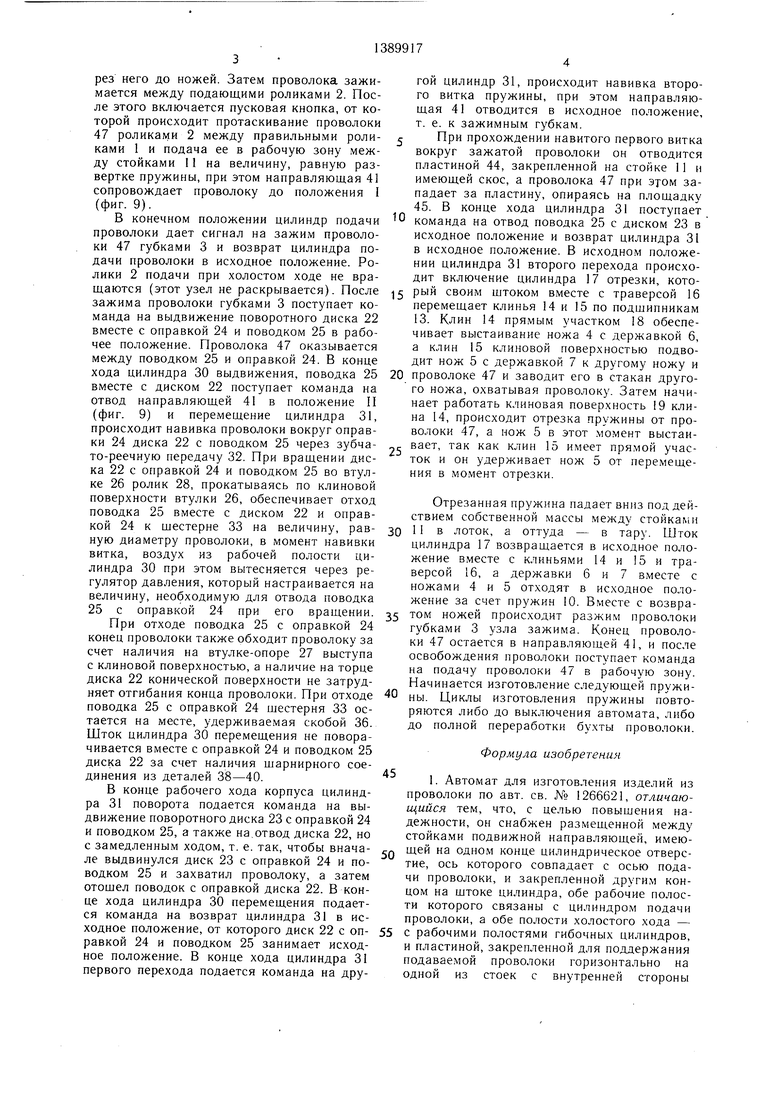

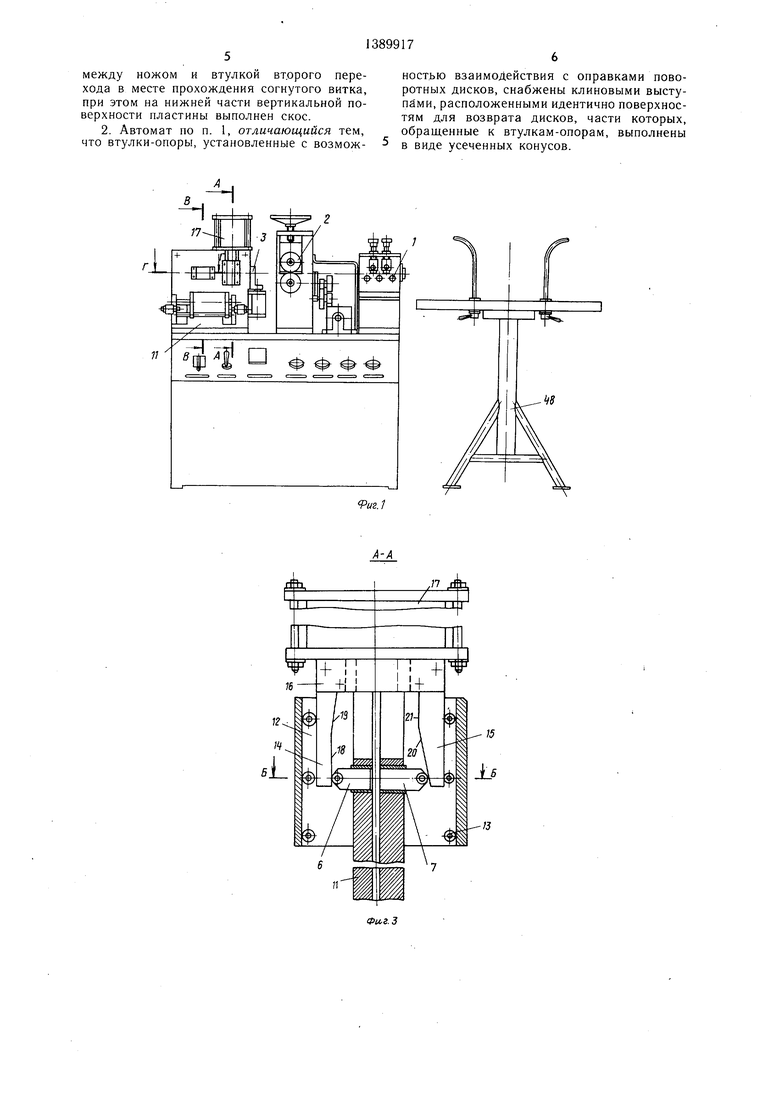

На фиг. 1 показан автомат, вид спереди; на фиг. 2 - принципиальная схема автомата; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 1; на фиг. 6 - разрез Г-Г на фиг. 1; на фиг. 7 - разрез Д-Д на фиг. 5; на фиг. 8 - разрез Е-Е на фиг. 5; на фиг. 9 - разрез Ж-Ж на фиг. 5; на фиг. 10 - разрез И-И на фиг. 9; на фиг. 11 - схема изготовления пружины при подаче заготовки; на фиг. 12 - то же, первый переход навивки; на фиг. 13 - то же, второй переход навивки и отрезка; на фиг. 14 - готовая деталь.

Автомат для изготовления изделий из проволоки содержит смонтированные на станине механизмы правки и подачи проволоки, механизмы формовки изделия с механизмами зажима и резки проволоки.

Механизм правки выполнен из неприводных роликог 1, механизм подачи - в виде подаюш,их приводных роликов 2, механизм зажима - в виде подпружиненных зажимных губок 3.

Механизм резки выполнен в виде двух подвижных ножей 4 и 5, закрепленных в державках 6 и 7, установленных в стаканах 8. Нож 5 имеет паз 9 пОд проволоку, а стаканы 8 содержат отверстия под пружины 10 и смонтированы Б окнах стоек 11, смешенных друг относительно друга на толш,ину державки с ножом. Стойки 11 расположены между собой на расстоянии, равном трем диаметрам проволоки. В державках 6 и 7 и направляющих 12 смонтированы на осях подшипники 13 качения, с которыми взаимодействуют клинья 14 и 15, закрепленные в траверсе 16, установленной на конце штока цилиндра 17 отрезки. К.лин 14 имеет на конце прямой участок 18,. служащий для удержания ножа 4 с державкой 6, отжимаемых пружиной 10, и клиновой участок 19 для отрезки готовой детали. Клин 15 имеет на конце клиновую поверхность 20 для подвода ножа 5 с державкой 7 к проволоке и ножу 4 и прямой участок 21 для удержания ножа 5 в момент отрезки проволоки.

Механизм формовки изделия выполнен в виде двух поворотных дисков 22 и 23 с гибочными оправками 24 на концах и гибочными элементами - поводками 25, размещенными во втулках 26, закрепленных в стойках 11 со смещением между собой на расстояние, равное сумме расстояния между

10

15

20

25

против втулки 26 и содержащими на торцах клиновые поверхности, выполненные идентично клиновым поверхностям на втулках 26, взаимодействующих с роликами 28, установленными на опорах 29 дисков 22 и 23 перпендикулярно их оси. Клиновые поверхности на втулках-опорах 27 выполнены в виде выступов, ширина которых равна толщине проволоки. Концы дисков 22 и 23 в месте расположения оправок выполнены в виде усеченных конусов, угол которых к вертикальной плоскости больше угла клиновой поверхности втулок-опор 27.

Каждый поворотный диск 22 и 23 имеет привод возвратно-поступательного перемещения от штока цилиндра 30 и привод вращательного движения от подвижного корпуса цилиндра 31 через зубчато-реечную передачу 32, шток которого закреплен на стойке 11., Шестерня 33 передачи установлена на каждом диске подвижно с помощью шпонок 34 и неподвижно относительно кронштейна 36, на котором закреплен цилиндр 30 перемещения, с помощью скобы 36. Диски 22 и 23 в месте установки шпонок 34 выполнены с пазами 37, а со штоком цилиндра 30 соединены с возможностью поворота с помощью подшипников 38, установленных на цапфах дисков между торцами резьбовой втулки 39, закрепленной на штоке цилиндра 30, и торцом гайки 40.

Между стойками 11 установлена направляющая 41, имеющая на одном конце цилиндрическое отверстие 42, постоянно взаимодействующее с подаваемой проволокой и расположенное на одной оси с осью подачи и зажима проволоки. Другой конец направляющей 41 закреплен на штоке цилиндра 43 перемещения направляющей, выполненного двухпозиционным. На фиг. 9 пунктиром показано положение I направляющей 41 перед первым переходом и положение II перед вторым переходом. На стойке 11, 40 в которой установлен формующий узел первого перехода, закреплена пластина 44 между ножом и втулкой-опорой в месте прохождения согнутого витка (после первого перехода) так, что ее площадка 45 расположена горизонтально и взаимодействует при работе с нижней поверхностью подаваемой проволоки, а на нижней части вертикальной поверхности выполнен скос 46. Бухта проволоки 47 укладывается на разматывате- ле 48. Привод автомата - пневматический.

Автомат работает следующим образом.

В исходном положении поворотные диски 22 и 23 с оправками 24 отведены в исходное положение. Ножи 4 и 5 механизма отрезки и губки 3 механизма зажи30

35

45

50

осями витков и развертки витка. Гибочные55 разведены. Перед включением автомата

оправки 24 дисков 22 и 23 взаимодей-проволока заправляется через правильные

ствуют при гибке с втулками-опорами 27,ролики 1 и зажимные губки 3 в отверсзакрепленными в противоположной стойкетие 42 направляющей 41 и пропускается че0

5

0

5

против втулки 26 и содержащими на торцах клиновые поверхности, выполненные идентично клиновым поверхностям на втулках 26, взаимодействующих с роликами 28, установленными на опорах 29 дисков 22 и 23 перпендикулярно их оси. Клиновые поверхности на втулках-опорах 27 выполнены в виде выступов, ширина которых равна толщине проволоки. Концы дисков 22 и 23 в месте расположения оправок выполнены в виде усеченных конусов, угол которых к вертикальной плоскости больше угла клиновой поверхности втулок-опор 27.

Каждый поворотный диск 22 и 23 имеет привод возвратно-поступательного перемещения от штока цилиндра 30 и привод вращательного движения от подвижного корпуса цилиндра 31 через зубчато-реечную передачу 32, шток которого закреплен на стойке 11., Шестерня 33 передачи установлена на каждом диске подвижно с помощью шпонок 34 и неподвижно относительно кронштейна 36, на котором закреплен цилиндр 30 перемещения, с помощью скобы 36. Диски 22 и 23 в месте установки шпонок 34 выполнены с пазами 37, а со штоком цилиндра 30 соединены с возможностью поворота с помощью подшипников 38, установленных на цапфах дисков между торцами резьбовой втулки 39, закрепленной на штоке цилиндра 30, и торцом гайки 40.

Между стойками 11 установлена направляющая 41, имеющая на одном конце цилиндрическое отверстие 42, постоянно взаимодействующее с подаваемой проволокой и расположенное на одной оси с осью подачи и зажима проволоки. Другой конец направляющей 41 закреплен на штоке цилиндра 43 перемещения направляющей, выполненного двухпозиционным. На фиг. 9 пунктиром показано положение I направляющей 41 перед первым переходом и положение II перед вторым переходом. На стойке 11, 0 в которой установлен формующий узел первого перехода, закреплена пластина 44 между ножом и втулкой-опорой в месте прохождения согнутого витка (после первого перехода) так, что ее площадка 45 расположена горизонтально и взаимодействует при работе с нижней поверхностью подаваемой проволоки, а на нижней части вертикальной поверхности выполнен скос 46. Бухта проволоки 47 укладывается на разматывате- ле 48. Привод автомата - пневматический.

Автомат работает следующим образом.

В исходном положении поворотные диски 22 и 23 с оправками 24 отведены в исходное положение. Ножи 4 и 5 механизма отрезки и губки 3 механизма зажи0

5

5

0

5 разведены. Перед включением автомата

рез него до ножей. Затем проволока зажимается между подающими роликами 2. После этого включается пусковая кнопка, от которой происходит протаскивание проволоки 47 роликами 2 между правильными роликами 1 и подача ее в рабочую зону между стойками 11 на величину, равную развертке пружины, при этом направляющая 41 сопровождает проволоку до положения I (фиг. 9).

В конечном положении цилиндр подачи проволоки дает сигнал на зажим проволоки 47 губками 3 и возврат цилиндра подачи проволоки в исходное положение. Ролики 2 подачи при холостом ходе не вращаются (этот узел не раскрывается). После зажима проволоки губками 3 поступает команда на выдвижение поворотного диска 22 вместе с оправкой 24 и поводком 25 в рабочее положение. Проволока 47 оказывается между поводком 25 и оправкой 24. В конце хода цилиндра 30 выдвижения, поводка 25 вместе с диском 22 поступает команда на отвод направляющей 41 в положение И (фиг. 9) и перемещение цилиндра 31, происходит навивка проволоки вокруг оправки 24 диска 22 с поводком 25 через зубчато-реечную передачу 32. При вращении диска 22 с оправкой 24 и поводком 25 во втулке 26 ролик 28, прокатываясь по клиновой поверхности втулки 26, обеспечивает отход поводка 25 вместе с диском 22 и оправкой 24 к щестерне 33 на величину, равную диаметру проволоки, в момент навивки витка, воздух из рабочей полости цилиндра 30 при этом вытесняется через регулятор давления, который настраивается на величину, необходимую для отвода поводка 25 с оправкой 24 при его вращении.

При отходе поводка 25 с оправкой 24 конец проволоки также обходит проволоку за счет наличия на втулке-опоре 27 выступа с клиновой поверхностью, а наличие на торце диска 22 конической поверхности не затрудняет отгибания конца проволоки. При отходе поводка 25 с оправкой 24 щестерня 33 остается на месте, удерживаемая скобой 36. Шток цилиндра 30 перемещения не поворачивается вместе с оправкой 24 и поводком 25 диска 22 за счет наличия шарнирного соединения из деталей 38-40.

В конце рабочего хода корпуса цилиндра 31 поворота подается команда на выдвижение поворотного диска 23 с оправкой 24 и поводком 25, а также на,отвод диска 22, но с замедленным ходом, т. е. так, чтобы вначале выдвинулся диск 23 с оправкой 24 и поводком 25 и захватил проволоку, а затем отошел поводок с оправкой диска 22. В конце хода цилиндра 30 перемещения подается команда на возврат цилиндра 31 в исходное положение, от которого диск 22 с оправкой 24 и поводком 25 занимает исходное положение. В конце хода цилиндра 31 первого перехода подается команда на другой цилиндр 31, происходит навивка второго витка пружины, при этом направляющая 41 отводится в исходное положение, т. е. к зажимным губкам.

с При прохождении навитого первого витка вокруг зажатой проволоки он отводится пластиной 44, закрепленной на стойке II и имеющей скос, а проволока 47 при этом западает за пластину, опираясь на площадку 45. В конце хода цилиндра 31 поступает

0 команда на отвод поводка 25 с диском 23 в исходное положение и возврат цилиндра 31 в исходное положение. В исходном положении цилиндра 31 второго перехода происходит включение цилиндра 17 отрезки, кото5 рый своим штоком вместе с траверсой 16 перемещает клинья 14 и 15 по подшипникам 13. Клин 14 прямым участком 18 обеспечивает выстаивание ножа 4 с державкой 6, а клин 15 клиновой поверхностью подводит нож 5 с державкой 7 к другому ножу и

0 проволоке 47 и заводит его в стакан другого ножа, охватывая проволоку. Затем начинает работать клиновая поверхность 19 клина 14, происходит отрезка пружины от проволоки 47, а нож 5 в этот момент выстаиг вает, так как клин 15 имеет пря.мой участок и он удерживает нож 5 от перемещения в мо.мент отрезки.

Отрезанная пружина падает вниз под действием собственной массы между стойкалп;

0 11 в лоток, а оттуда - в тару. Шток цилиндра 17 возвращается в исходное положение вместе с клиньями 14 и 15 и траверсой 16, а державки 6 и 7 вместе с ножами 4 и 5 отходят в исходное положение за счет пружин 10. Вместе с возвра5 том ножей происходит разжим проволоки губками 3 узла зажима. Конец проволоки 47 остается в направляющей 41, и после освобождения проволоки поступает команда на подачу проволоки 47 в рабочую зону. Начинается изготовление следующей пружи0 ны. Циклы изготовления пружины повторяются либо до выключения автомата, либо до полной переработки бухты проволоки.

Формула изобретения

1. Автомат для изготовления изделий из проволоки по авт. св. N° 1266621, отличающийся тем, что, с целью повышения надежности, он снабжен размещенной между стойками подвижной направляющей, имеющей на одном конце цилиндрическое отверстие, ось которого совпадает с осью подачи проволоки, и закрепленной другим концом на штоке цилиндра, обе рабочие полости которого связаны с цилиндром подачи проволоки, а обе полости холостого хода -

с рабочими полостями гибочных цилиндров, и пластиной, закрепленной для поддержания подаваемой проволоки горизонтально на одной из стоек с внутренней стороны

между ножом и втулкой второго перехода в месте прохождения согнутого витка, при этом на нижней части вертикальной поверхности пластины выполнен скос.

2. Автомат по п. 1, отличающийся тем, что втулки-опоры, установленные с возможностью взаимодействия с оправками поворотных дисков, снабжены клиновыми выступами, расположенными идентично поверхностям для возврата дисков, части которых, обращенные к втулкам-опорам, выполнены в виде усеченных конусов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления изделий из проволоки | 1983 |

|

SU1266621A1 |

| Устройство для гибки труб | 1980 |

|

SU882681A1 |

| Автомат для резки труб | 1981 |

|

SU977117A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| Станок для изготовления бельевых прищепов | 1984 |

|

SU1191293A1 |

| Автомат для изготовления проволочных граблин | 1980 |

|

SU925493A1 |

| Станок для обрезки выпрессовок автопокрышек | 1980 |

|

SU903199A1 |

| Автомат для сгибания фигурных изделий | 1981 |

|

SU963646A1 |

| Автомат для изготовления медицинских марлевых тупферов | 1961 |

|

SU149388A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

Изобретение относится к обработке металлов давлением, в частности к оборудованию для изготовления изделий из проволоки, и позволяет повысить надежность устройства. Автомат для гибки изделий из проволоки снабжен размещенной между стойками 11 подвижной направляющей, имеющей на одном конце цилиндрическое отверстие для прохода проволоки. Другим концом направляющая закреплена на штоке силового цилиндра 43. Автомат также снабжен пластиной 44, служащей для поддержания подаваемой проволоки и закрепленной горизонтально на одной из стоек. Втулки-опоры, установленные с возможностью взаимодействия с оправками поворотных дисков, снабжены клиновы.ми выступами. 1 з.п.ф-лы, 14 ил.

-Н -.

Яп1п А

3

8-8

30

Фив.6

Фи,&.7

Е-

ф1А,г.8

Ж-Ж

Фаг.//

И-И

it

фиг.10

D

Фиг. 12

Фиг.73

Фиг.1Ц

| Автомат для изготовления изделий из проволоки | 1983 |

|

SU1266621A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-23—Публикация

1986-11-05—Подача