(54) УСТРОЙСТВО ДЛЯ ЗАТОЧКИ СВЕРЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАТОЧКИ КУСАЧЕК И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2014 |

|

RU2572915C2 |

| Приспособление к универсально-заточному и т.п. станку для цилиндрической заточки сверла | 1960 |

|

SU138154A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ РУЧНОЙ ЗАТОЧКИ СВЕРЛ (ВАРИАНТЫ) | 2008 |

|

RU2389596C2 |

| Приспособление для плоскостной заточки сверл | 1988 |

|

SU1618588A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 1992 |

|

RU2043903C1 |

| Устройство для многоплоскостной заточки режущего инструмента | 1984 |

|

SU1252135A1 |

| Устройство для заточки сверл | 1984 |

|

SU1180238A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2006 |

|

RU2365481C2 |

| Сверло с подточкой поперечной режущей кромки и способ его изготовления | 1987 |

|

SU1511077A1 |

| Приспособление для заточки сверл | 1988 |

|

SU1634448A1 |

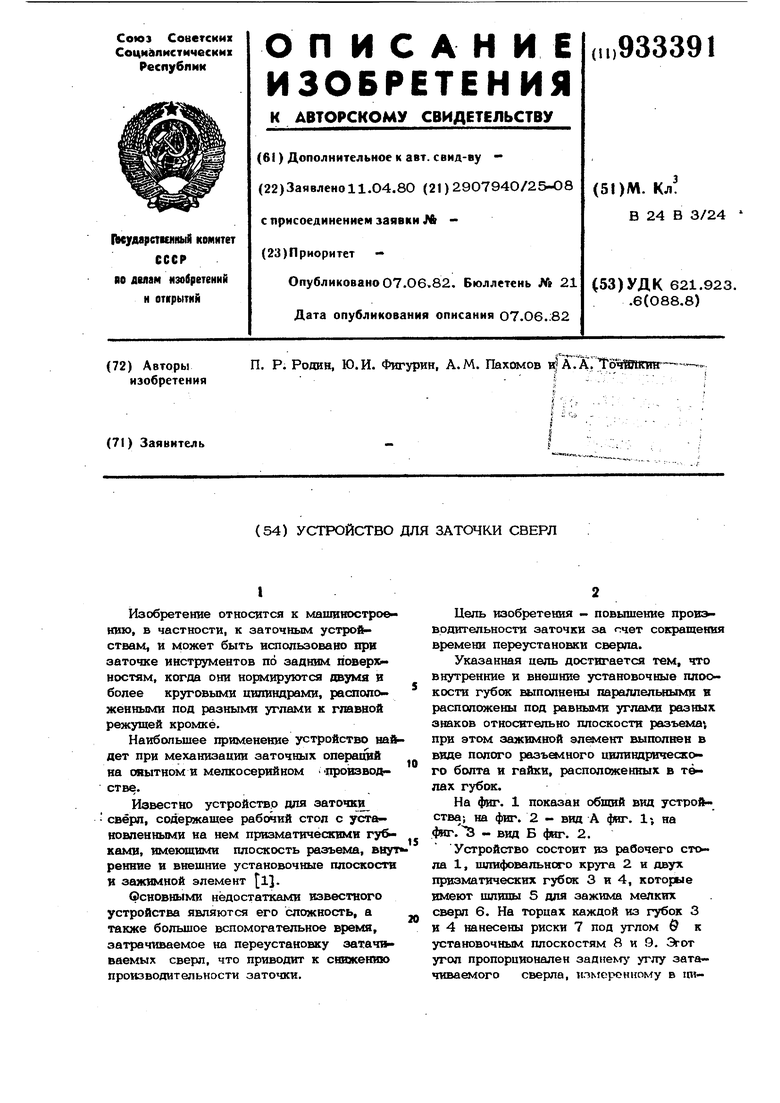

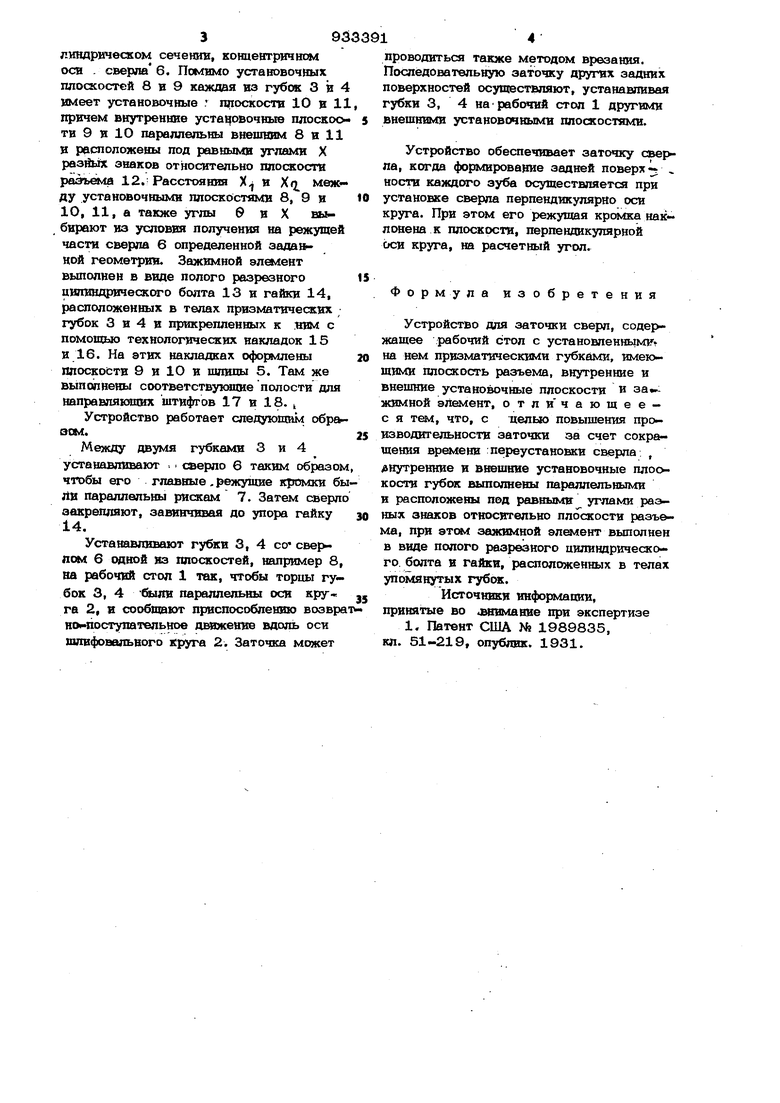

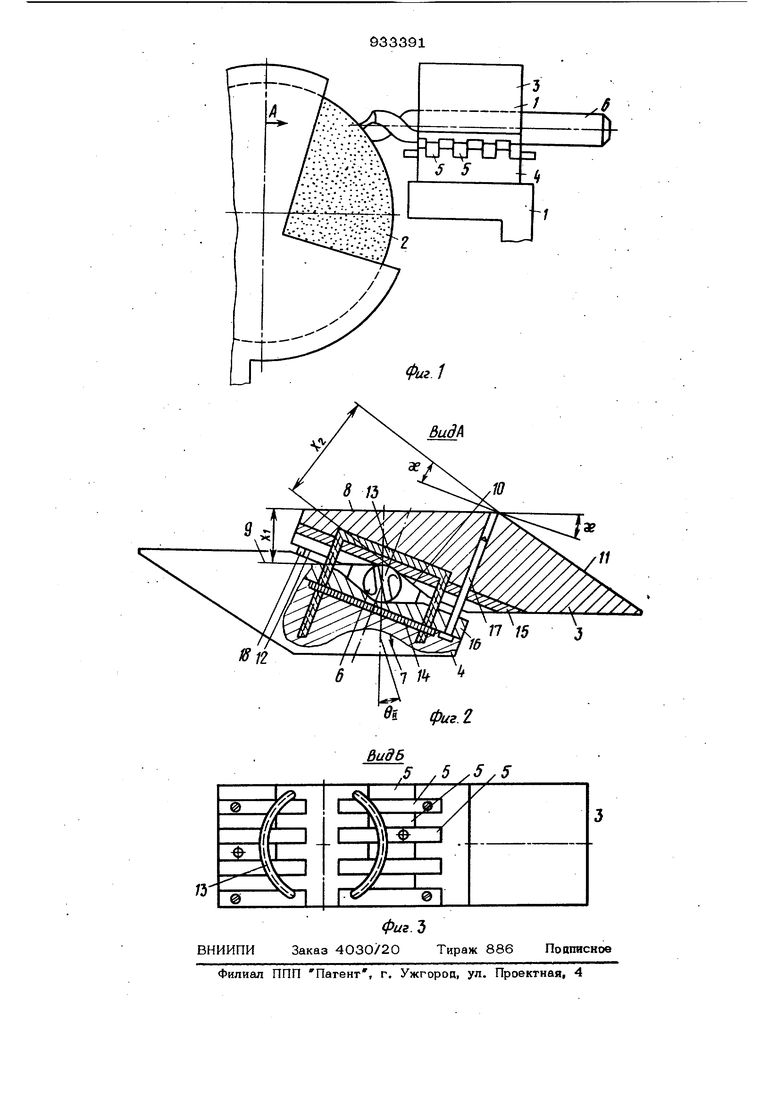

Изобретение относится к машинострое нию, в частности, к заточным устройствам, и может быть использовано при заточке инструментов по задним поверхностям, когда они нормируются двумя я более круговыми цилиндрами, расположенными под разными углами к главной режущей кромке. Наибольшее применение устройство на дет при механизации заточных опера1Шй на 08ЫТНОМИ мелкосерийном «производстве. Известно устройство для заточки свёрл, содержащее рабочий стол с установленными на нем призматичесшми гу& ками, имеющими плоскость разъема, вну ренние и внешние установочные плоскости И зажимной элемент l. Сйсновными недостатками известного устройства являются его сложность, а также большое вспомогательное время, затрачиваемое на переустановку затачв ваемых сверл, что приводит к сШ1же1ШЮ производительности заточки. Цель изобретения - повышение производительности заточки за счет сокращения времени переустановки сверла. Указанная цель достигается тем, что внутренние и внешние установочные плоокости губсж выполнены параллельными в расположены под равными углами разных знаков относительно плоскости разъема, при этом зажимной элемент выполнен в виде полого разъемного цилиндрического болта и гайки, расположенных в телах губок. На фиг. 1 показан общий вид устро. ства; на фиг. 2 - вид А фиг. 1; на 4мг. - вид Б фиг. 2. Устройство состоит из рабочего стола 1, шлифовальнсяо круга 2 и двух призматических губок 3 и 4, которые имеют шлипы 5 для зажима мелких сверл 6. На торцах каждой из губок 3 и 4 нанесены риски 7 под углом б к установочным плоскостям 8 и 9. Этот угол пропорционален заднект углу затачиваемого сверла, илмсронному в 1Ш93ливдрическом сеченив, коииевтричном оси . сверла 6. Помимо установочных плоскостей 8 и 9 каждая из губок 3 и 4 имеет установочные . плоскости 10 н 11 причем внутренние установочные плоскоо ти 9 и 10 параллельны внешним 8 и 11 и расположены под равными углами X paatttJx знаков относительно плоскости p u3b€ft«i 12. Расстояния Х и между установочными плоскостями 8, 9 и 10, 11, а также углы 9 и X выбирают из условия получения на режущей части сверла 6 определенной заданной геометрии. Зажимной элемент выполнен в виде полого разрезного цилиндрического болта 13 и гайки 14, расположенных в телах призматических губок 3 и 4 и прикрепленных к ним с помощью технологических накладок 15 И 16. На этих накладках оформлены плоскости 9 и 1О и шлипы 5. Там же выполнены соответствующие полости для направлякяцих штифтов 17 и 18. i, Устройство работает следующим образом. Между двумя губками 3 и 4 устанавливают сверло 6 таким образом чтобы его главные , режущие кромки бы ЯИ параллельны рискам 7. Затем сверло закрепляют, завинчивая до упора гайку 14. Устанавливают губки 3, 4 со лом 6 одной из плоскостей, например 8, на рабочий стол 1 так, чтобы торцы губок 3, 4 были параллельны оси кру-га 2, и сообщают приспособлению возвра но1-поступательное движение вдоль оси шлифовального круга 2. Заточка может 4 проводиться также методом врезания. Последовательную заточку других задних поверхностей осуществляют, устанавливая губки 3, 4 на рабочий стол 1 другими внешними установочными плоскостями. Устройство обеспечивает заточку сверла, когда формирование задней поверх « . ности каждого зуба осуществляется при установке сверла перпендикулярно оси круга. При этом его режущая кромка наклонена к плоскости, перпендикулярной (х;и круга, на расчетный угол. Формула изобретения Устройство для заточки сверл, содержащее рабочий стол с установленным на нем призматическими губками, имеющими плоскость разъема, внутренние и внешние установочные плоскости и за жимной элемент, отличающеес я тем, что, с целью повышения производительности заточки за счет сокращения времени : переустановки сверла , анутренние и внешние установочные плос кости губок выполнены параллельными и расположены под равными углами раоных знаков относительно плоскости разъ. ма, при этом зажимной выполнен в виде полого разрезного цилиндрического, болта и гайки, расположенных в телах упомянутых губок. Источники информации, принятые во внимание при экспертизе 1. Патент США № 1989835, кл. 51-219, опублик. 1931.

Авторы

Даты

1982-06-07—Публикация

1980-04-11—Подача