НИИ, в частности полупроводниковых пластин и стёкол фотошаблонов в элек- тронной промьпиленности. Цель изобретения - повышение надежности в работе устройства и удобства эксплуатации. Устройство содержит неподвижную станину 1, верхний шлифовальный диск 2, установленный с возможностью качания в вертикальной плоскости, механизмы нагружения и подъема верхнего шлифовального диска. Механизм подъема вы- полней в виде двуплечего рычага 10, один конец которого соединен с механизмом 11 нагружения, а другой закреплен на оси 12, взаимодействующей с прзгакиной кручения в плоскости качания и установленной на направляющей 15,

подпружиненной в вертикальной плоско- те соединения с верхним шлифовальным сти относительно -станины. Центр рыча- диском. 1 з.п. ф-лы, 3 ил.

1

Изобретение относится к абразивно обработке и может быть использовано для шлифования и полирования плоских поверхностей деталей свободным абразивом при нагружанщем давлении, в ча стности полупроводниковых пластин и стекол фотошаблонов в электронной промьшшенности.

Цель изобретения - повышение на- дежности в работе устройства и удоб- ства эксплуатации. 1

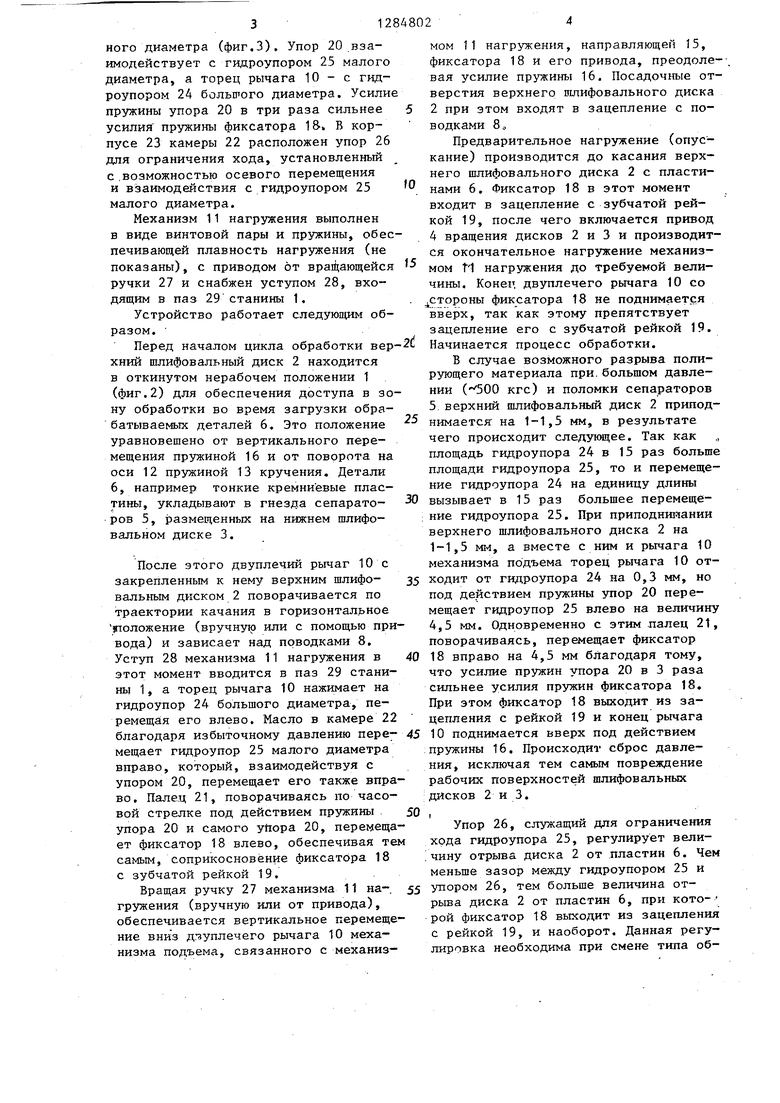

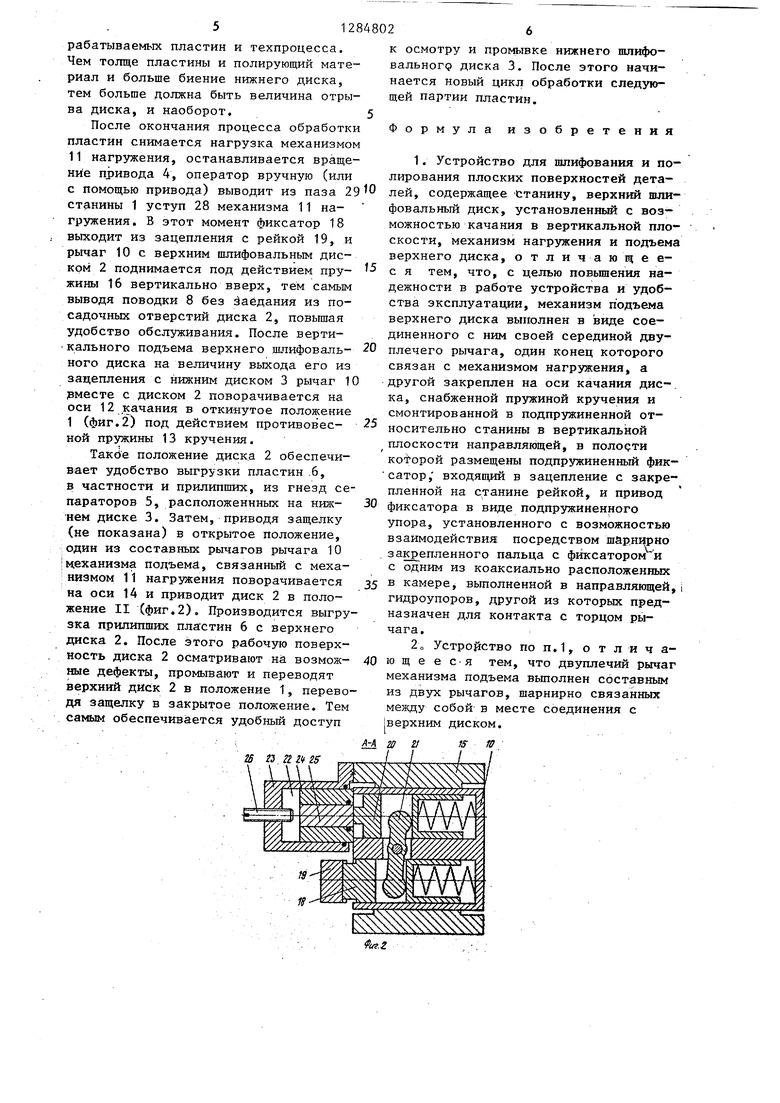

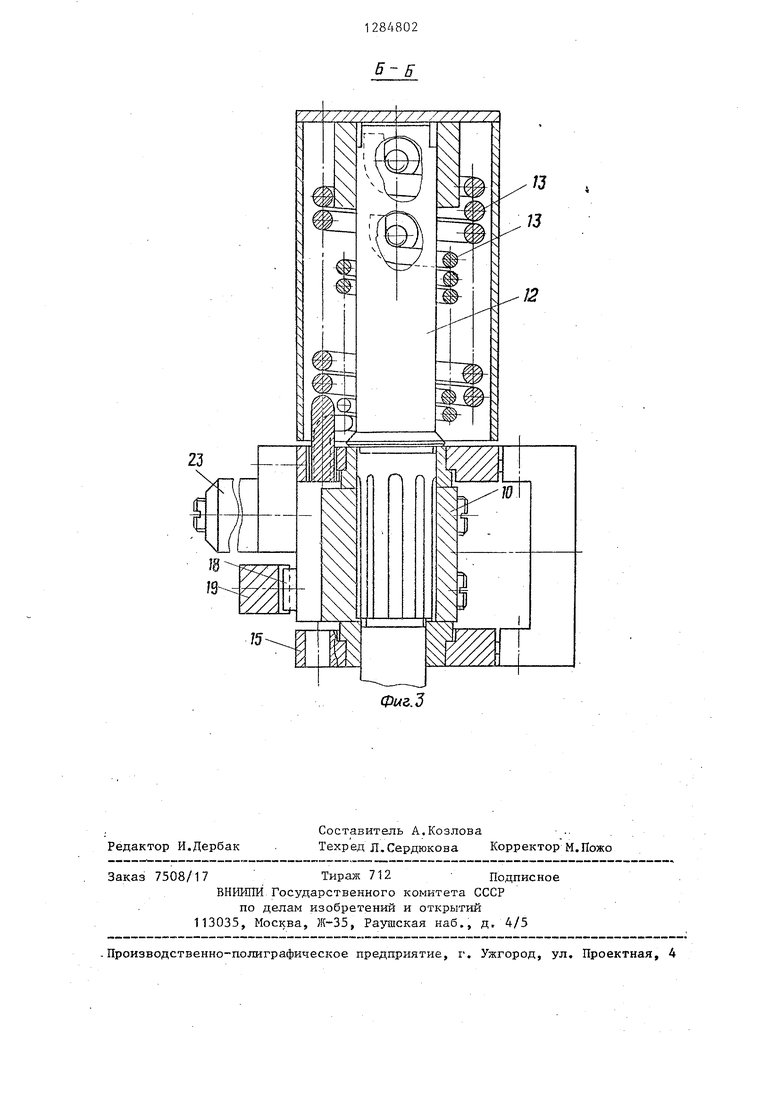

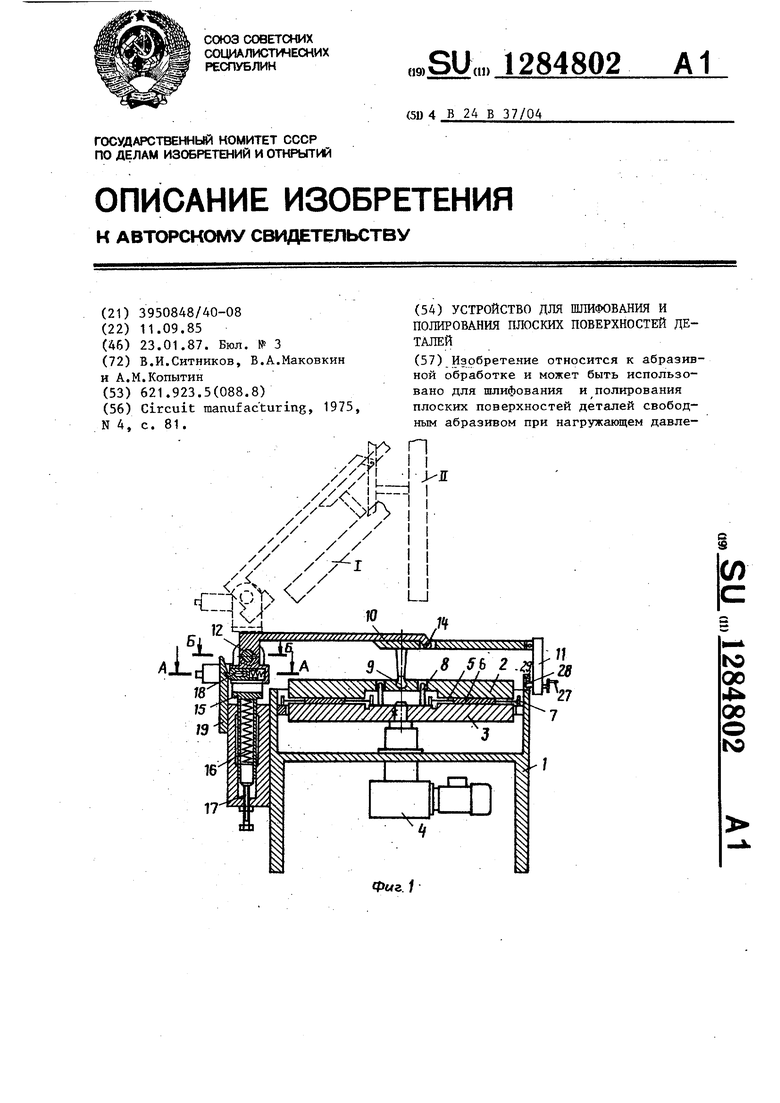

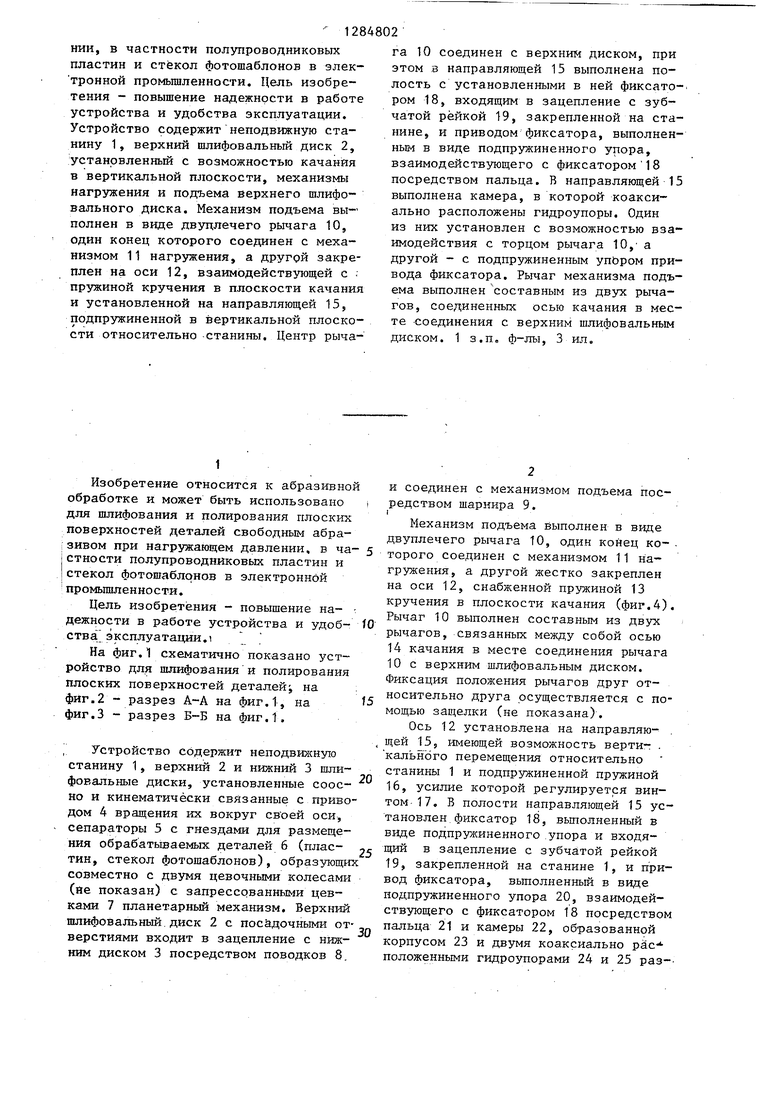

На фиг.1 схематично показано устройство для шлифования и полирования плоских поверхностей деталей на фиг.2 - разрез А-А на фиг.1, на фиг.З - разрез Б-Б на фиг.1.

, Устройство содержит неподвижную станину 1, верхний 2 и нижний 3 шлифовальные диски, установленные соос- но и кинематически связанные с приводом 4 вращения их вокруг св оей оси, сепараторы 5 с гнездами для размещения обрабатываемых деталей 6 (плас

тин, стекол фотошаблонов), образующих совместно с двумя цевочными колесами (йе показан) с запрессованными цевками 7 планетарный механизм. Верхний шлифовальный.диск 2 с посадочньми отверстиями входит в зацепление с нижним диском 3 посредством поводков 8.

га 10 соединен с верхним диском, при этом в направляющей 15 выполнена полость с установленными в ней фиксатором 18, входящим в зацепление с зубчатой рейкой 19, закрепленной на станине, и приводом фиксатора, выполненным в виде подпружиненного упора, взаимодействующего с фиксатором 18 посредством пальца. В направляющей 15 выполнена камера, в которой коакси- ально расположены гидроупоры. Один из них установлен с возможностью взаимодействия с торцом рычага 10, а другой - с подпружиненным упЬром привода фиксатора. Рычаг механизма подъема выполнен составным из двзгх рычагов, соединенных осью качания в мес-

и соединен с механизмом подъема посредством шарнира 9. I

Механизм подъема выполнен в виде двуплечего рычага 10, один коНец ко- . торого соединен с механизмом 11 на- гружения, а другой жестко закреплен на оси 12, снабженной пружиной 13 кручения в плоскости качания (фиг.4). Рычаг 10 выполнен составным из двух рычагов, связанных между собой осью 14 качания в месте соединения рычага 10 с верхним шлифовальным диском. Фиксация положения рычагов друг относительно друга осуществляется с помощью защелки (не показана).

Ось 12 установлена на направляю- . щей 15, имеющей возможность верти- . кального перемещения относительно станины 1 и подпружиненной пружиной 16, усилие которой регулируется винтом- 17. В полости направляющей 15 установлен фиксатор 18, вьтолненный в виде подпружиненного .упора и входящий в зацепление с зубчатой рейкой 19, закрепленной на станине 1, и привод фиксатора, вьтолненный в виде подпружиненного упора 20, взаимодействующего с фиксатором 18 посредством пальца 21 и камеры 22, образованной корпусом 23 и двумя коаксиально рас- положенными гидроупорами 24 и 25 раз-ного диаметра (фиг.З), Упор 20 взаимодействует с гидроупором 25 малого диаметра, а торец рычага 10 - с гидроупором 24 больп ого диаметра. Усилие пружины упора 20 в три раза сильнее 5 усилия пружины фиксатора 18-. В корпусе 23 камеры 22 расположен упор 26 для ограничения хода, установленный с .возможностью осевого перемещения и взаимодействия с гидроупором 25 О малого диаметра.

Механизм 11 нагружения выполнен в виде винтовой пары и пружины, обеспечивающей плавность нагружения (не показаны), с приводом от вра1 ающейся 5 ручки 27 и снабжен уступом 28, входящим в паз 29 станины 1.

Устройство работает следующим образом

мом 11 нагружения, направляющ фиксатора 18 и его привода, п вая усилие пружины 16. Посадо верстия верхнего шлифовальног 2 при этом входят в зацеплени водками 8.,

Предварительное нагружение кание) производится до касани него шлифовального диска 2 с нами 6. Фиксатор 18 в этот мо входит в зацепление с зубчато кой 19, после чего включается 4 вращения дисков 2 и 3 и про ся окончательное нагружение м мом t 1 нагружения до требуемо чины. двуплечего рычага стороны фиксатора 18 не подни вверх, так как этому препятст зацепление его с зубчатой рей

Перед началом цикла обработки вер-21 Начинается процесс обработки.

хний шлифовальный диск 2 находится в откинутом нерабочем положении 1 (фиг.2) для обеспечения доступа в зону обработки во время загрузки обрабатываемых деталей 6. Это положение уравновешено от вертикального перемещения пружиной 16 и от поворота на оси 12 пружиной 13 кручения. Детали 6, например тонкие кремниевые пластины, укладывают в гнезда сепараторов 5, размещенных на нижнем шлифовальном диске 3.

После этого двуплечий рычаг 10 с закрепленным к нему верхним шлифовальным диском 2 поворачивается по траектории качания в горизонтальное уюложение (вручную или с помощью привода) и зависает над поводками 8. Уступ 28 механизма 11 нагружения в этот момент вводится в паз 29 стани- нь 1, а торец рычага 10 нажимает на гидроупор 24 большого диаметра, пе- ремеща я его влево. Масло в камере 22 благодаря избыточному давлению пере- 45 10 поднимается вверх под действием мещает гидроупор 25 малого диаметра пружины 16. Происходит сброс давлеВ случае возможного разрыва поли рующего материала при. большом давле нии ( кгс) и поломки сепараторо 5 верхний шлифовальный диск 2 припо нимается на 1-1,5 мм, в результате чего происходит следукицее. Так как площадь гидроупора 24 в 15 раз боль площади гидроупора 25, то и перемещ ние гидроупора 24 на единицу длины вызывает в 15 раз большее перемеще ние гидроупора 25. При приподншчани верхнего шлифовального диска 2 на 1-1,5 , а вместе с ним и рычага 1 механизма подъема торец рычага 10 о 35 ходит от гидроупора 24 на 0,3 мм, н под действием пружины упор 20 перемещает гидроупор 25 влево на величи 4,5 мм. Одновременно с этим .палец 2 поворачиваясь, перемещает фиксатор 18 вправо на 4,5 мм благодаря тому, что усилие пружин упора 20 в 3 раза сильнее усилия пружин фиксатора 18, При этом фиксатор 18 выходит из зацепления с рейкой 19 и конец рычага

40

вправо, который, взаимодействуя с упором 20, перемещает его также вправо. Пале.ц 21, поворачиваясь по часовой стрелке под действием пружины - упора 20 и самого ytiopa 20, перемещает фиксатор 18 влево, обеспечивая тем самым, соприкосновение фиксатора 18 с зубчатой рейкой 19..

Вращая ручку 27 механизма 11 нагружения (вручную или от привода), обеспечивается вертикальное перемещение вни з д-зуплечего рычага 10 механизма подъема, связанного с механиз-

мом 11 нагружения, направляющего 15, фиксатора 18 и его привода, преодоле вая усилие пружины 16. Посадочные отверстия верхнего шлифовального диска 2 при этом входят в зацепление с поводками 8.,

Предварительное нагружение (опускание) производится до касания верхнего шлифовального диска 2 с пластинами 6. Фиксатор 18 в этот момент входит в зацепление с зубчатой рейкой 19, после чего включается привод 4 вращения дисков 2 и 3 и производится окончательное нагружение механизмом t 1 нагружения до требуемой величины. двуплечего рычага tO со стороны фиксатора 18 не поднимается вверх, так как этому препятствует зацепление его с зубчатой рейкой 19.

10 поднимается вверх под действием пружины 16. Происходит сброс давлеВ случае возможного разрыва полирующего материала при. большом давлении ( кгс) и поломки сепараторов 5 верхний шлифовальный диск 2 приподнимается на 1-1,5 мм, в результате чего происходит следукицее. Так как площадь гидроупора 24 в 15 раз больше площади гидроупора 25, то и перемещение гидроупора 24 на единицу длины вызывает в 15 раз большее перемещение гидроупора 25. При приподншчании верхнего шлифовального диска 2 на 1-1,5 , а вместе с ним и рычага 10 механизма подъема торец рычага 10 от- ходит от гидроупора 24 на 0,3 мм, но под действием пружины упор 20 перемещает гидроупор 25 влево на величину 4,5 мм. Одновременно с этим .палец 21, поворачиваясь, перемещает фиксатор 18 вправо на 4,5 мм благодаря тому, что усилие пружин упора 20 в 3 раза сильнее усилия пружин фиксатора 18, При этом фиксатор 18 выходит из зацепления с рейкой 19 и конец рычага

ния, исключая тем самым повреждение рабочих поверхностей шлифовальных дисков 2 и 3.

Упор 26, служащий для ограничения хода гидроупора 25, регулирует вели- чину отрьта диска 2 от пластин 6. Чем меньше зазор между гидроупором 25 и упором 26, тем больше величина отрыва диска 2 от пластин 6, при кото- рой фиксатор 18 выходит из зацепления с рейкой 19, и наоборот. Данная регулировка необходима при смене типа обрабатываемых пластин и техпроцесса. Чем толще пластины и полирующий материал и больше биение нижнего диска, тем больше должна быть величина отрыва диска, и наоборот,5

После окончания процесса обработки пластин снимается нагрузка механизмом 11 нагружения, останавливается вращение привода 4, оператор вручную (или

к осмотру и пpo braкe нижнего шлифовального диска 3. После этого начинается новый цикл обработки следзто- щей партии пластин.

Формула изобретения

1. Устройство для пшифования и полирования плоских поверхностей детас помощью привода) выводит из паза 29 лей, содержащее Станину, верхний тли- станины 1 уступ 28 механизма 11 на- фовальный диск, установленный с возк осмотру и пpo braкe нижнего шлифовального диска 3. После этого начинается новый цикл обработки следзто- щей партии пластин.

Формула изобретени

гружения. В этот момент фиксатор 18 выходит из зацепления с рейкой 19, и рычаг 10 с верхним шлифовальным диском 2 поднимается под действием пру- жины 16 вертикально вверх, тем самым выводя поводки 8 без Заедания из посадочных отверстий диска 2, повьппая удобство обслуживания. После верти- кального подъема верхнего лшифоваль- ного диска на величину выхода его из зацепления с нижним диском 3 рычаг 1 эместе с диском 2 поворачивается на оси 12 качания в откинутое положение 1 (фиг.2) под действием противовес- ной пружины 13 кручения.

ТакЬ е положение диска 2 обеспечивает удобство выгрузки пластин .6, в частности и прилипших, из гнезд сепараторов 5, расположеннных на нилс- нем диске 3. Затем, приводя защелку (не показана) в открытое положение.

один из составных рычагов рычага 10 механизма подъема, связанный с механизмом 11 нагружения поворачивается на оси 14 и приводит диск 2 в положение II (фиг.2). Производится выгрузка прилипших пластин 6 с верхнего диска 2, После этого рабочую поверхность диска 2 осматривают на возмож- 40 ю щ е е с-я тем, что двуплечий рычаг

ные дефекты, промывают и переводят верхний диск 2 в положение 1, переводя защелку в закрытое положение. Тем самым обеспечивается удобный доступ

механизма подъема вьтолнен составным из двух рычагов, шарнирно связанных между собой в месте соединения с верхним диском.

IS а l2iifZ5

ПАЛ

можностью качания в вертикальной плоскости, механизм нагружения и подъема верхнего диска, отличающее- с я тем, что, с целью повьпиения надежности в работе устройства и удобства эксплуатации, механизм подъема верхнего диска выполнен в виде соединенного с ним своей серединой двуплечего рычага, один конец которого связан с механизмом нагружения, а другой закреплен на оси качания дис-. ка, снабженной пружиной кручения и

смонтированной в подпружиненной от- носительно станины в вертикальной плоскости направляющей, в полости которой размещены подпружиненный фик- сатор, входящий в зацепление с закрепленной на станине рейкой, и привод фиксатора в виде подпружиненного

упора, установленного с возможностью взаимодействия посредством щарнярно закрепленного пальца с фиксатором и с одним из коаксиально расположенных в камере, выполненной в направляющей,j гидроупоров, другой из которых предназначен для контакта с торцом рычага,

2о Устройство по п.1, о т л и ч амеханизма подъема вьтолнен составным из двух рычагов, шарнирно связанных между собой в месте соединения с верхним диском.

20 21 mm

Б Б

15

Редактор И.Дербак

Составитель А.Козлова

Техред Л.Сердюкова Корректор М.Пожо

Заказ 7508/17Тираж 712Подписное

ВНИИПЙ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

-Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство кривовязюков для вырубкизАгОТОВОК из пОлОСОВОгО илЕНТОчНОгО МАТЕРиАлА | 1979 |

|

SU804501A1 |

| Каретка кривовязюка к устройству дляВыРубКи зАгОТОВОК из пОлОСОВОгОМАТЕРиАлА | 1979 |

|

SU841732A1 |

| Пресс для вырубки изделий излиСТОВОгО и лЕНТОчНОгО МАТЕРиАлА | 1978 |

|

SU795648A1 |

| Устройство для вырубки заготовок из полосового и ленточного материала | 1979 |

|

SU856834A1 |

| Устройство для шлифования и полирования деталей | 1981 |

|

SU971637A1 |

| Устройство для шлифования и полирования плоских поверхностей деталей | 1989 |

|

SU1761447A1 |

| МАШИНА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖИ | 1992 |

|

RU2057182C1 |

| Устройство Кривовязюка для вырубки заготовок из полосового и ленточного материала | 1979 |

|

SU871925A1 |

| ЛЕНТОШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПРОФИЛЕЙ В ЗОНЕ СВАРНЫХ СТЫКОВ | 1966 |

|

SU216466A1 |

| МАШИНА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖ | 1991 |

|

RU2019566C1 |

Изобретение относится к абразивной обработке и может быть использовано для шлифования и полирования плоских поверхностей деталей свободным абразивом при нагружающем давле- п (Л ю 00 00 о ю Ф«г. /

| Circuit manufacturing, 1975, N 4, с | |||

| Горный компас | 0 |

|

SU81A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-01-23—Публикация

1985-09-11—Подача