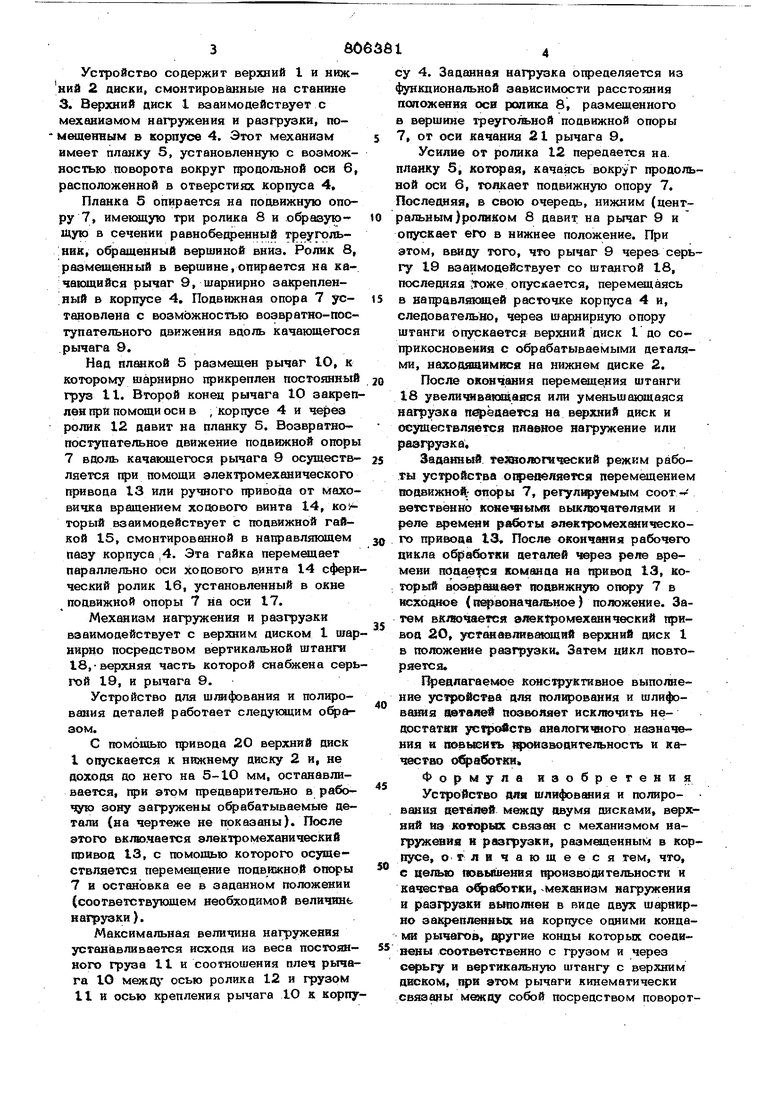

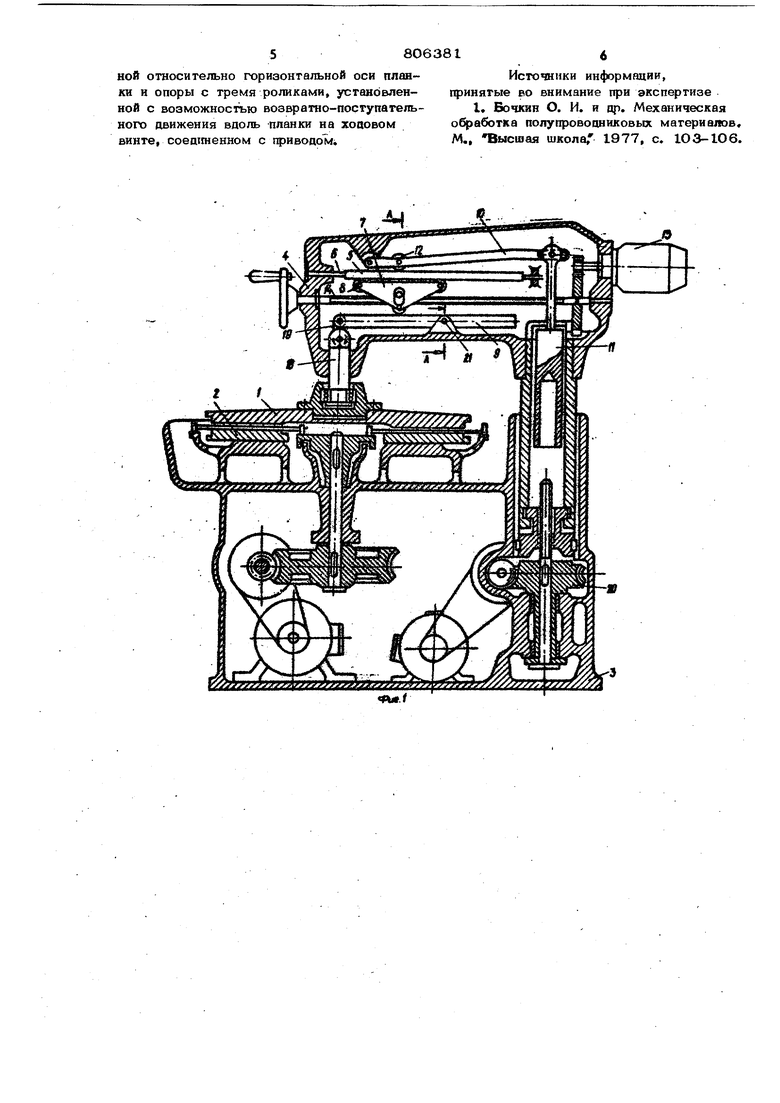

Иэофегение относится к а.азивной обработке и может быть использовано, например , в элекгронной тфомышлевносп аля шлифования и полирования, в том чис ле химико-механического, полу|фоворшп ковых пластин. Известны устройства для шлифования и полирования аеталей межцу авумя аисками, верхний из которых связан с механизмом нагружения и разгрузки,, размешенным в корпусе 1. Существенным недостатком станков, известных конструкций с механическим нагружением является невозможность плавного нагружения и разгрузки по заданной многоступенчатой программе Непосредственно в процессе работы в,автоматическом режиме, что снижает качество обработки и производительность. Необходимость замены грузов в процессе нагружения вручную делает работу на известных станках трудоемкой. Кроме того при обработке пластин большого диаметра на полировальниках большого диаметра на нижнем доводочном диске возникают большие нагрузки, что ведет к увеличению жесткости нижнего диска, его привода и станинь}, Це;г изобретения-повышение производительности и качества обработки. Поставленная цель достигается тем, что мехшизм иагружения и разгрузки выполнен в виде двух шарнирно закрепленных на корпусе одними концами рычагов, другие концы которых соединены соответственно с грузом и через серьгу и вертикальную штангу с верхним диском, при этом рычаги кинематически связаны между собой посредством поворотной относительно горизонтальной оси планки и опоры с тремя роликами, установленной с возможностью возвратно-поступательного движения вдоль планки на ходовом винте, соединенном с приводом. На фиг. 1 изображено предлагаемое стройство, общий вид; на фиг. 2 рЪзрев -А на фиг. I.

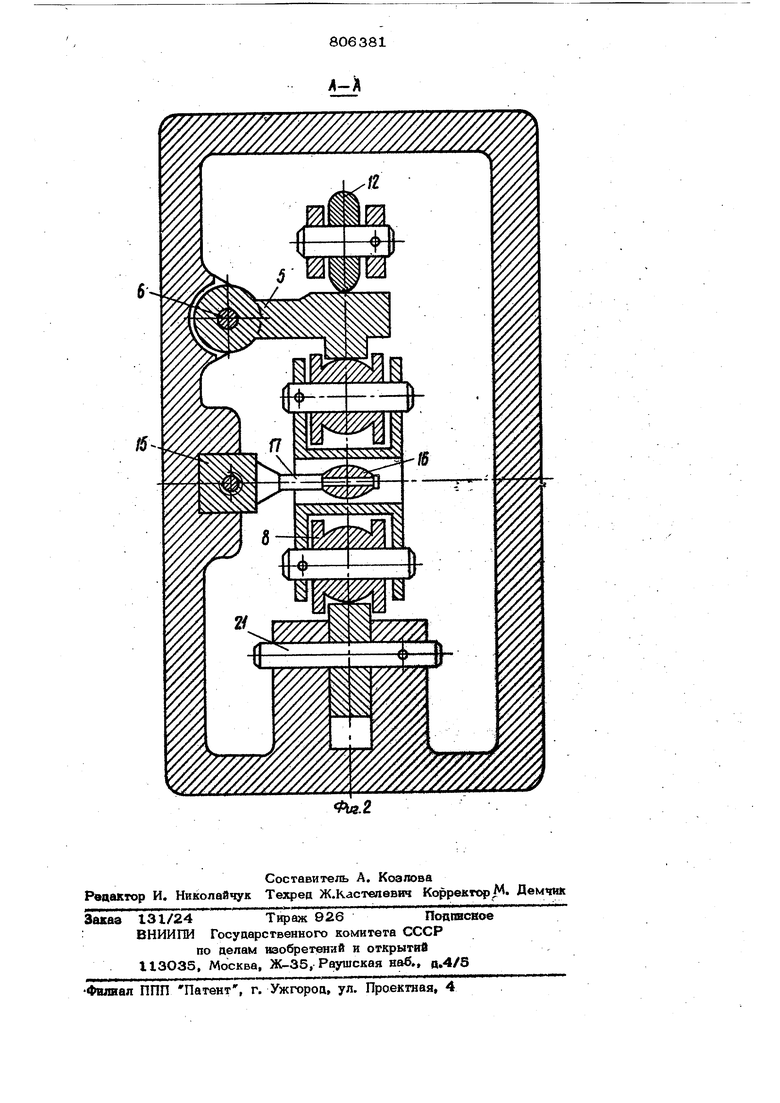

Устройство содержит верхний 1 и кижий 2 диски, смонтированные на станине . диск 1 взаимодействует с еханизмом нагружения и разгрузки, поещенным в корпусе 4. Этот механизм5 меет планку 5, установленную с возможостью поворота вокруг продольной оси 6, асположенной в отверсти5С1 корпуса 4,

Планка 5 опирается на подвижную опоу 7, имеющую три ролика 8 и образую- to ую в сечении равнобещэенньрзй греугольник, обращенный вершиной вниз. Ролик S, размещенный в вершине,опирается на качающийся рычаг 9, шарнирно закрепленный в корпусе 4, Подвижная опора 7 ус- is тановлена с возможностью возвратно-поступательного движения вдоль качающегося рычага 9.

Над ПЛШ1КОЙ 5 размещен рычаг 1О, к которому шарнирно прикреплен посто5шный 20 груз 11. Второй конец рычага 10 закреплен при помснци оси в , корпусе 4 и ролик 12 давит на планку 5. Возвратнопоступательное движение подвижной опоры 7 вдоль качакицегося рычага 9 осуществ- 25 ляется при помощи электромеханического привода 13 или ручного привода от маховичка вращением ходового винта 14, коь торый взаимодействует с подвижной гайкой 15, смонтированной в направляющем 0 пазу корпуса ,4. Эта гайка перемоцает параллельно оси ходового винта 14 сферический ролик 16, установленный в окне подвижной опоры 7 на оси 17.

Механизм нагружения и разгрузки взаимодействует с верхним диском I шарнирно посредством вертикальной штанги 18,-верхняя часть которой снабжена серьгой 19, и рычага 9.

Устройство для шлифования и полирования деталей работает следующим о азом.

С помощью привода 2О верхний диск

Iопускается к нижнему диску 2 и, не доходя до него на 5-10 мм, останавливается, гфи этом предварительно в рабЬчую зону загружены обрабатываемые детали (на чертеже не показаны). После этого включается электромеханический привод 13, с помощью которого осуществляется перемицение подвижной опоры 5 7 и остановка ее в заданном положении (соответствующем необходимой величинь нагрузки).

Максимальная величина нагружения устанавливается исходя из веса постоян- S5 ного груза II и соотношения плеч рычага 1О межд} осью ролика 12 и грузом

IIи осью крепления рычага 1О к корпусу 4. Заданная нагрузка определяется из функциональной зависимости расстояния положения осв ролика 8, размещенного в вершине треугольной подвижной опоры 7, от оси качания 21 рычага 9.

Усилие от ролика 12 передается на. планку 5, которая, качаясь вокруг продольной оси 6, тол1кает подвижную опору 7. Последаяя, в свою очередь, нижним (центральным) роликом 8 давит на рычаг 9 и опускает его в нижнее положение. При этом, ввиду того, что рычаг 9 через серьгу 19 взаимодействует со штангой 18, последняя Зх)же опускается, переметцаясь в на1фавля1садей расточке корпуса 4 и, следовательно, через шарнирную опору штанги опускается верхний диск I до соприкосновения с обрабатываемыми деталями, находящимися на нижнем диске 2.

После окончшия перемеще ния штанги 18 увеличнаакшаяся или уменьшакниаяся нагрузка пс Ьаается не диск и осушествляется плавное вагружение или рааг|}узка,

Заданный те: Шологический режим работы устройства О1фе{ еляе1ч:я перемещением {юдвижной- 7, ретул1 уемым соот- векгтвенно ко11ечныь ш выключателями и реле работы электромеханического привода 13, После окончания рабочего цикла обработки деталей через реле времени подаемся команда на гфивод 13, который возвращает подвижную 7 в ж:ходаюв (пе вовачаге ное) положение. Затем вкш}Чаегся алек1ромехш1ический привод 2О, усганавлившощий верхний диск 1 в пож жение разгрузки. Затем цикл повторяется.

Предлагаемое KoHcipyKTHBHoe выпода1ение ycTpo&cVBu для пол1Ц}ования и шлифовашня азталей позволяет исключить недостатки yctpoAcTB аналогичного назначения и гювыеи1ъ 1ф(жзвоаите;ц9ность и каirecTBo аботки.

Формула изобретения

Устройство для шлифовЕшия и полировавня аетаяей между двумя дисками, верхний иэ которых связан с механизмом наГружевиа и разгрузки, paэмe дeнны в корпусе, отличающееся тем, что, с аетло повышения (фоизводительности и качества обработки,-механизм нагружения и разгрузки выполнен в виде двух шаряирно закрепленных на корпусе одними концами рычагов, «фугие концы которых соединены соответственно с грузом и через и вертикальную штангу с верхним диском, при этом рычаги кинематически связаны собой посредством поворот58О6ной относительно горизонтальной оси планки н опоры с тремя роликами, установленной с возможностью возвратно-поступательного движения вдоль планки на хоаовом винте, соединенном с гсрявоаом 1 Источники информации, принятые во внимание при экспертизе t. Бочкин О. И. и щ}. Механическая обработка полупроводниковых материалов, М., Высшая школа, 1977, с. ЮЗ-106.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования и полирования деталей | 1980 |

|

SU933410A2 |

| Устройство для шлифования и полирования деталей | 1983 |

|

SU1094728A1 |

| Устройство для шлифования и полирования деталей | 1981 |

|

SU971637A1 |

| Устройство для шлифования и полирования деталей | 1982 |

|

SU1042969A1 |

| Разрывная машина для испытания материалов | 1981 |

|

SU954848A1 |

| Устройство для шлифования и полирования плоских поверхностей деталей | 1985 |

|

SU1284802A1 |

| Устройство для шлифования и полирования торцовых поверхностей | 1989 |

|

SU1749001A1 |

| УСТРОЙСТВО ДЛЯ ЛЕНТОЧНОГО ШЛИФОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ АППАРАТОВ | 2001 |

|

RU2209717C2 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ТВЕРДЫХ ПОВЕРХНОСТЕЙ, В ЧАСТНОСТИ СТЕКЛЯННЫХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2401729C2 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

гМ

Авторы

Даты

1981-02-23—Публикация

1979-01-31—Подача