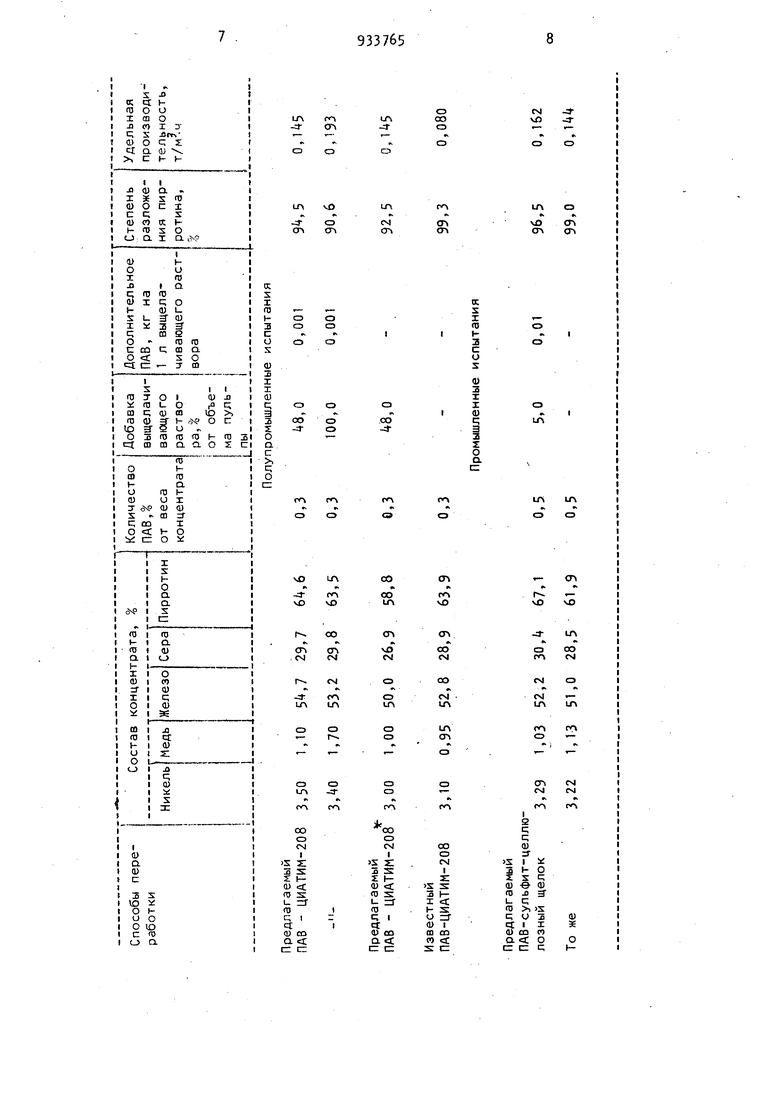

Изобретение относится к гидрометаллургии цветных металлов. Известен способ переработки сульфидных материалов путем окислительного выщелачивания fl J. Наиболее близким к предлагаемому .по технической сущности и достигаемому результату является способ пер работки сульфидных материалов путем окислительного выщелачивания с получением элементарной серы при повы шенном давлении кислородсодержащего газа и температуре выше точки плавления серы в присутствии поверхност но-активного вещества СПАВ) и отношении жидкого к твердому в выщелоче ной пульпе 1-2,5 23. Недостатком известного способа является сравнительно низкая производительность каскада автоклавов. Целью изобретения является повышение производительности и стабилизации температурного режима. Поставленная цель достигается . тем, что согласно способу переработки сульфидных материалов путем многоступенчатого окислительного выщелачивания с получением элементарной серы при температуре выше точки плавления серы, повышенном давлении кислородсодержащего газа, в присутствии ПАВ вещества и отношении жидкого к твердому в выщелоченной пульпе 1-2,5 пульпу разбавляют выщелачивающим раствором в отношении 0,05-1 к объему исходной пульпы. При переработке сульфидных Материалов путем окислительного выщелачивания в каскаде аппаратов при повышенном давлении кислородсодержащего газа и температуре выше точки плавления серы в присутствии ПАВ с получением элементарной серы и отводом избыточного тепла в каскад аппаратов или секцийJ при повышении температуры процесса выше 125-160 С подают выщелачивающий раствор в количестве от объема исходной пульпы. Расход выщелачивающего раствори регулируют пропорционально задаваемой производительности. В это случае за счет подачи непосредственно 8 окисляемую пульпу выщелачивающего раствора,, имеющего пониженную температуру, производят интенсивное поглощение тепла. Именно за счет этого и достигают увеличения производительности способа, В качестве выщелачивающего раствора могут быть введены раствор серной кислоты, обо ротные растворы и вода. Подача выщелачивающего раствора может осуществляться в каждую секцию,если аппа- раты являются секционированными. П р и м е р 1. Испытания, проводят на полупромышленной установке. Окислительное выщелачивание пирроти нового концентрата проводят в горизонтальном футерованном с титановой внутренней оснасткой автоклаве, сос тоящем из каскада четырех секций, общим объемом 1,7 м с механически перемешиванием. Регулирование темпе ратуры производят в каждой секции с помощью встроенных трубчатых тепл обменников. Кроме того, секции снаб жены системой подачи выщелачивающег раствора (в данном случае воды. Пульпу пирротинового концентрата с плотностью 1,5 кг/л насосами высокого давления непрерывно подают в первую секцию автоклава. В качест ве ПАВ вводят смазку ЦИАТИМ-208. В качестве окиблителя подают кислородовоздушную смесь с содержанием к лорода f)Q%. Общее давление в автоклаве поддерживают на уровне 15 атм Температуру процесса поддерживают в пределах 125-160°С. В окисленной пульпе определяют степень разложения пирротина, являющуюся основным технологическим показателем процесса. Продолжительность каждого опыта составляет около 100 ч. Окисленную пульпу после автоклавов направляют на последующие переделы технологической цепочки. В ряде секций при проведении испытаний (опыты 1-3) теплообменники не справляются с отводом избыточ ного тепла и поддержанием температуры при заданном расходе воды в теплообменники. В этом случае при достижении 1бО С в данные секции 4 непосредственно в пульпу производят подачу выщелачивающего раствора, в данном случае воды, до снижения температуры до указанного предела. В опытах 1 и 3 производительность по исходной пульпе составляет 50 л/ч (удельная нагрузка по твердому на рабочий объем автоклава О, U5 , а в опыте 2 - 600 л/ч(0,193 . Подача выщелачивающего раствора в них составляет jS Cопыты 1 и 3 и 100(опыт 2) от объема исходной пульпы. В опыте k (без подачи воды в секции автоклава) производительность по пульпе составляет 250 л/ч (0,08 т/м.ч. При этом теплообменники справляются с отводом тепла и поддержанием требуемого температурного режима при максимальном расходе воды. В пульпу пирротинового концентрата перед подачей ее в автоклав добавляют ЦИАТИМ-208 из расчета 0,3% от веса твердого и дополнительно 0,001 кг на каждый литр подаваемого по секциям выщелачивающего раствора. Эффективность способа повыщается при дополнительном введении в процесс ПАВ в количестве 0,001-0,01 кг на 1 л выщелачивающего раствора, подаваемого в аппараты при повышении температуры. В противном случае, за счет снижения объемной концентрации ПАВ может происходить образование серосульфидного плава в автоклавах, приводящее к остановке процесса, а следовательно, к снижению производительности. Расход ПАВ в указанном интервале определяется эффективностью выбранного реагента. Порядок подачи ПАВ может быть осуществлен следующими методами: постоянный расход ПАВ с учетом возможного последующего разбавления подаваемым выщелачивающим раствором в головных секциях каскада аппаратов, переменный расход - за счет подачи ПАВ непосредственно в секции аппарата, одновременно с выщелачивающим раствором. Сопоставление данных полупромышленных испытаний дает возможность заключить, что проведение выщелачивания по предлагаемому способу обеспечивает существенное увеличение производительности процесса с получением технологических показателей, обеспечивающих требуемую степень разложения пирротина ( не менее 90% К П р и м е р 2. Испытания проводят в промышленных условиях. Выщела чивание проводят на каскаде аппаратов, состоящем из четырех последова тельно соединенных горизонтальных автоклавов, объемом по 125 м каждый, с механическим перемешиванием. Каждый автоклавв свою очеред разделен на две секции. Регулирование температуры в каждой рекции осуществляют с помощью встроенных теплообменников за счет изменения расхода воды в них. Внутренняя оснас ка автоклавов и внутренний плакирую|4ий слой корпуса выполнены из нержавеющей стали ЭИ-9АЗ. Секции каска да снабжены системой подачи выщелачивающего раствора. Пульпу пирротинового концентрата с плотностью 1,62 кг/л непрерывно насосами высокого давления подают в первую секцию головного автоклава. По конструк тивным особенностям ( коррозия плаки рующего слоя) температура в первых трех автоклавах должна быть в пределах 125-130с, а в последнем не более . В качестве окислителя подают кислородновоздушную смесь с содержанием кислорода 50-70%. Давлеййе в автоклаве поддерживают равным 13-15 атм. Удельную нагрузку автоклава по твердому поддерживают равной 0,16 . Во второй секции каскада автоклавов температура достигает 135 С, хотя расход хладагента С воды ) на эти теплообменники максимальный С более 500 м /ч). При повышении температуры до в ука занную секцию подают воду (. выщелачивающий раствор) с расходом 3,5 nVM 5 (5 от объема исходной пульпы ) и этот расход поддерживают в дальнейшем, что позволяет снизить температуру и обеспечить ее поддержание в заданных пределах (125-130 С при указанной производительности. В пульпу пирротинового концентрата перед подачей ее в автоклав производят добавку сульфит-целлюлозного щелока (ПАВ) из расчета 0,5% от веса твердого и дополнительного 0,01 кг на каждый литр, подаваемого в секцию выщелачивающего раствора (35 кг/ч). Продолжительность испытаний составляет. 10 сут. Выщелоченную пульпу после автоклавов направляют на последующие переделы технологической схемы. Состав пирротинового концентра- - та, показатели процесса выщелачивания и полученные результаты представлены в таблице. Для сравнения в таблице приведены результаты испытаний, проведенных по известно способу. Сопоставление представленных результатов свидетельствует, что реализация предлагаемого способа в промышленном масштабе позволяет увеличить производительность процесса с получением технологических показателей не ниже требуемых. Из результатов испытаний видно, что реализация предлагаемого способа переработки сульфидных материалов позволяет на 6% подвысить производительность автоклавного передела за счет подачи выщелачивающего раствора в секции каскада автоклавов для обеспечения требуемого температурного режнна.

LA

ГЛ

сгл

-atvj

.:3чО

-а

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОКИСЛИТЕЛЬНОГО АВТОКЛАВНОГО ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ ФЕРРОСУЛЬФИДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 1997 |

|

RU2117709C1 |

| Способ окислительного автоклавного выщелачивания сульфидных полиметаллических железосодержащих материалов | 1981 |

|

SU988889A1 |

| Способ окислительного автоклавного выщелачивания сульфидных полиметаллических железосодержащих материалов | 1981 |

|

SU985096A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПИРРОТИН-ПЕНТЛАНДИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2014 |

|

RU2573306C1 |

| Способ переработки пирротиновых материалов, содержащих цветные металлы | 1978 |

|

SU749924A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПИРРОТИН-ПЕНТЛАНДИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2016 |

|

RU2626257C1 |

| Способ переработки пирротиновых руд и концентратов | 1976 |

|

SU730847A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКИСЛЕНИЯ СУЛЬФИДОВ | 2016 |

|

RU2650378C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2016102C1 |

| Способ управления процессом осаждения цветных металлов из окисленных пульп | 1978 |

|

SU753920A1 |

vO

Lf

сэ

СП

о

о

о

CD

о

со

о о -3г«л

Г1

о

ил

о

-3(V4 чО

со

СП

СГ см

: CVJ

см

-3frLA

UA

о

г

ил

г

СП

о

ол

«г

о о

о

ил

о о. с:

LA О

LA

ъ

СЭ

СП

г

Со

чО

LA

М

СО см

СЭ ГА

сэ

СМ

СМ

LA ГА

LA

ГА СЭ

о

ч

ГА

оо о

см

S

SS

3Н

I

I-з:

оZJ ф I

шсо

.

Фориула изобретения

Способ переработки сульфидмлх материалов путем многоступенчатого окилительного выщелачивания с получением элементарной серы при температуре выше точки плавления серы, пошшенном давлении кислородсодержащего газа, в присутствии поверхностно-активного вещества и отношении Iжидкого к твердому в выщелочейной пульпе 1-2,5. отличающийся тем, что, с целью повышения производительности и стабилизации температурного режима, пульпу разбавляют выщелачивающим раствором в отношений 0,05-1 к объему исходной пульпы.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-06-07—Публикация

1980-08-04—Подача