(Б ) ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| Способ получения чугунных мелющих тел | 2016 |

|

RU2634535C1 |

| Чугун | 1983 |

|

SU1109460A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| Чугун | 1986 |

|

SU1337435A1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| Чугун | 1980 |

|

SU863700A1 |

| Чугун для прокатных валков | 1987 |

|

SU1440948A1 |

1

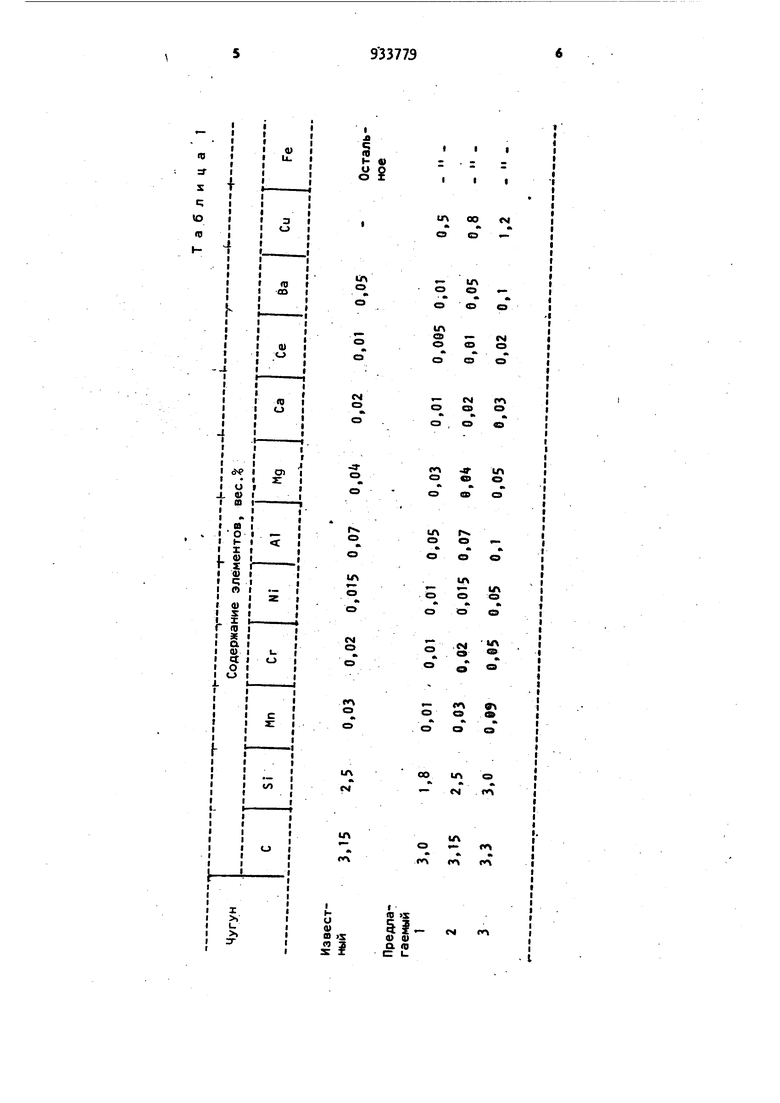

Изобретение относится к металлургии, в частности к составам высокопрочных чугунов, и может быть использовано для отливки деталей, работающих 3 условиях высоких ударных нагрузок.

По основному авт. св. № 863700 известен чугун 1 следующего химического состава, вес.:

Углерод

1,8-3,0

Кремний

0,01-0,09

Марганец

0,01-0,05

Хром

0,01-0,05

Никель

0,05-0,10

Алюминий

0,03-0,05

Магний

0,01-0,03

Кальций

0,005-0,020

Церий

0,01-0,10

Барий

Остальное .

Железо

Известный чугун обладает высокой пластичностью ( ударная вязкость 15

17 кгс.м/см , относительное удлинение 22-25%;.

Однако прочность такого сплава находится на недостаточно высоком уровне ( кгс/мм Д Требуемая концентрация элементов в нем обеспечивается применением в качестве шихты металлизованных окатышей.

Целью изобретения является повы- шение прочности чугуна при сохране10нии высоких показателей пластичности и ударной вязкости сплава.

Цель достигается тем, что чугун, содержащаий углерод, кремний, марга- ,5 нец, хром, никель, алюминий, магний, кальций, церий, барий и железо, .дополнительно содержит медь и имеет следующий состав, вес.:

3,0-3,3

Углерод

к

1,8-3,0

Кремний

0,01-0,09

Марганец

0,01-0,05

Хром

0,01-0,05

Никель 0,05-0,10 Алюминий 0,03-0,05 Магний Кальций OiOI-0,03 0,005-0,020 0,01-0,10 0,5-1,2 Железо Остальное Медь в количестве 0,5-1,2%, растворяясь в феррите, спосвбствует рочнению металлической матрицы. Упро чнение феррита за счет его легированиж медью приводит к повышению прочности чугуна без существенного изменения пластических и ударных характеристик материала. Этому способствует наличие чисто ферритной основы, обеспечива мой ограниченным в определенных преде лах содержанием марганца, хрома и никеля. Благодаря присутствию кальция, церия и бария сплав имеет высокую чистоту по неметаллическим включениям и чисто ферритную матрицу после термообработки. Пределы концентра1(ии меди установлены экспер нвентально. Нижний предел (0,5) обусловлен достижением требуемой прочности, верхний (1,2%) ограничен ввиду снижения пластичности и ударной вязкости при больших концентрациях меди в сплаве. Пример. Чугун выплавляют в i индукционной печи ЛПЗ-67. В качестве шихтовых материалов используют науглероженные металлизованные окатыши, возврат собственного производства. электродный бойj кристаллический крем НИИ и ферросплавы. Сфероидизатором .Графита служит комплексная магнийсодержащая лигатура. Вначале в печи расплавляют металлизованные окатыши, затем после скачивания шлака в жидкую ванну догружают возврат. После : расплавления шихты, доводки.сплава по химическому составу и перегрева до Н20-1 50°С чугун выпускают из печи. Модифицирование проводят в разливочном ковше методом сэндвич. Химические составы чугуна приведены в табл. 1. Ферритная структура сплавов получена Путем отжига по следуннцему режиму: нагрев до Э20-9 0 С, выдержка при данной температуре в течение 3-х ч, охлаждение до 720-730 С, выдержка при 720 - - 7ч, охлаждение в печи до 550-600°С, охлаждение на возДУхе. Результаты механических испыт аНий представлены в табл. 2. Как видно табл. 2, введение в состав чугуна меди повышает прочность при сохранении вы сокой ударной вязкости и относительного удлинения. Оптимальная концентрация меди 0,8% при ; среднем содержании остальных компо- : нентов. Использование предлагаемого сплава для отливки нагруженных деталей, работающих в условиях высоких ударных нагрузок, позволяет повысить их надежность. Экономический эффект 510 руб На 1 т годного литья.

. -J---у-

.ОБ, ,Нпа , % а,

Чугун

. .««. . - ..«. «I

««SO

Известный Предлагаемый

Формула изобретенияИсточники информации,

Чугун по авт. св. № 863700, о т - joпринятые во внимание при экспертизе личающийся тем, что, с

целью повышения прочности, он допол- 1. Авторское свидетельство СССР

нительно содержит медь в количестве .№ 863700,- кл. С 22 С 37/10 0,5-1,2 весЛ.

17,0

22,0

Авторы

Даты

1982-06-07—Публикация

1980-11-06—Подача