( КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2012 |

|

RU2493285C1 |

| ПРУЖИННАЯ СТАЛЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИНЫ ИЗ ТАКОЙ СТАЛИ И ПРУЖИНА ИЗ ЭТОЙ СТАЛИ | 2006 |

|

RU2397270C2 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2009259C1 |

| Сталь | 1981 |

|

SU998573A1 |

| КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 1997 |

|

RU2097442C1 |

| СТАЛЬ | 1992 |

|

RU2009263C1 |

| Состав стали | 1981 |

|

SU988502A1 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ПАРОСИЛОВЫХ УСТАНОВОК И ЭНЕРГОБЛОКОВ СО СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2009 |

|

RU2414522C1 |

| Коррозионно-стойкая магнитомягкая ферритная сталь | 1990 |

|

SU1724720A1 |

| Нержавеющая сталь | 1990 |

|

SU1723191A1 |

Изобретение относится к металлургии, в частности к коррозионнестойким сталям, и может быть использованб в энергетическом и химическом машиностроении в промышленных установках, работающих в условиях воздействия повторных или знакопеременных нагрузок в коррозионно-активных средах.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является коррозионностойкая сталь марки 18ХМТФ , содержащая, аес.%:

Углерод до 0,07

Кремний до О,65

Марганец до 0,0

Хром 17-19

Никель до 0,6

Молибден 0,25-0,5

Ванадий 0,25-0,

Титан О,«-0,8

Железо Остальное

Известная сталь отличается недостаточным сопротивлением усталостным разрушениям сварных соединений и не обладает требуемым уровнем циклической прочности, необходимым для обеспечения эксплуатационной надежности в работе сварных конструкций в условиях знакопеременного нагружения.

Цель изобретения - повышение сопротивления усталости сварных соединений.. .

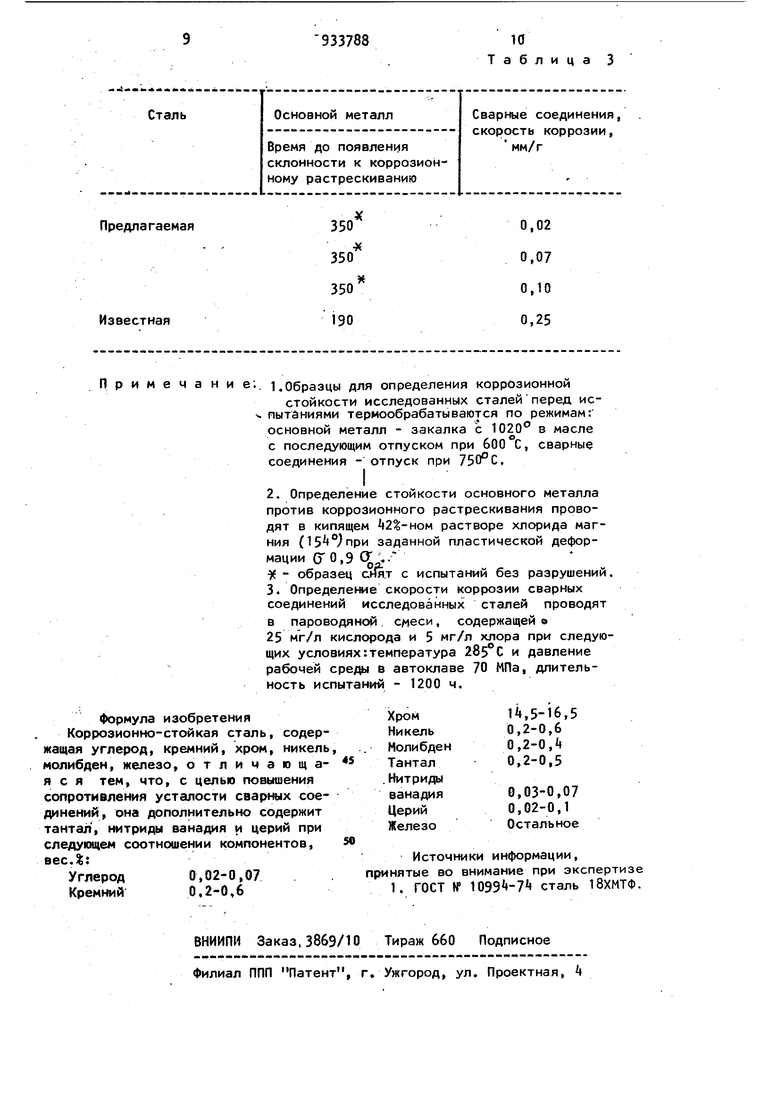

Поставленная цель достигается тем, что коррозионностойкая сталь, содержащая углерод, кремний, хром, никель, молибден и железо, дополнительно содержит тантал, нитриды ванадия и церий при следующем соотношении компонентов, вес.%:

0,02-0,07

Углерод 0,2 -0,6

Кремний 1,5-16,5

Хром

20 0,2-0,6

Никель 0,2-0,4

Молибден 0,2-0,5

Тантал

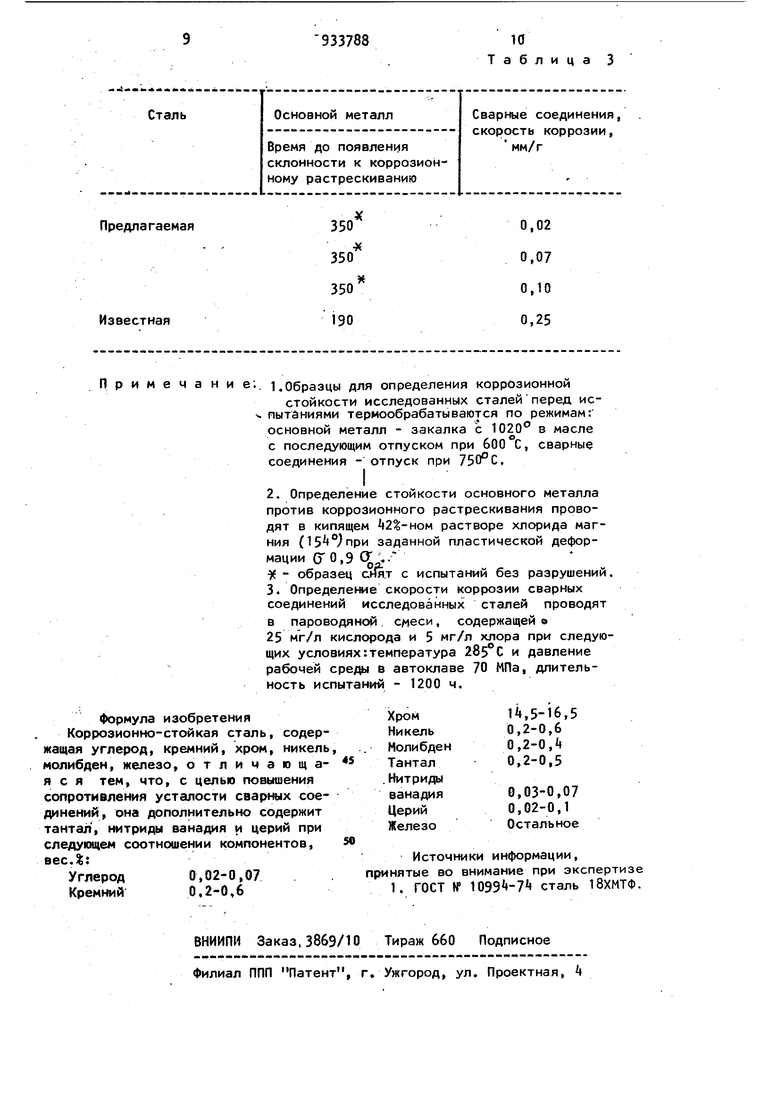

Нитриды 0,03-0,07 ванадия 0,02-0,1 Железо Остальное Сталь может содержать примеси, весД: Сера до 0,01 Фосфор до 0,02 Введение в состав заявляемой стал тантала и нитридов ванадия в указанном соотношении с другими элементами способствует повышению коррозионномеханической прочности сварных соединений при циклическом деформировав йии и улучшает эксплуатационные ха-. рактеристики материала. Структура стали в зоне термического влияния сварки при этом становится более мелкозернистой и дезориентированной, чем в известной композиции, излом приобретает матовый вид и увеличивается доля волокнистой составляющей Введение тантала в указанных предела и выше эффективно подавляет процессы образования полигонизационных гра ниц, что существенно повышает устойчивость стали против образования горячих трещин при сварке. Модифицирование стали нитридами ванадия поло жительно влияет на сварочнотехнологические свойства стали, улучшается жидкотекучесть и качество металла шва.. Повышение пластических характеристик сварного соединения такой стали обусловлено также отсутствием ее составе титана, способствующего образованию по границам зерен скопле ний оксидов, карбидов и прочих слож ных соединений, служащих как правило концентраторами напряжений и препятствующих движению дислокаций. Действие РЗМ и, в частности,це-t рия заключается в том, что находящие ся в твердом растворе эти элементы, даже в незначительных концентрациях, положительно влияют на состояние границ зерен и субструктуру литого металла шва, что в значительной мере определяет его сопротивление раз витию трещин ц отрыву межзеренных прослоек в условиях длительного циклического нагружения. Комплексное ле гирование предлагаемой стали тантало нитридами ванадия и церием в сочетаНИИ с другими компонентами повышают ее сопротивляемость зарождению и распространению усталостных трещин, что в целом положительно влияет на работоспособность и долговечность материала в условиях }(есткого малоциклового нагружения. Проводятся опытные плавки, пластическая и термическая обработки, определяются необходимые механические свойства и сопротивление усталости при циклическом нагружении сварных соединений предлагаемой и известной сталей. Химический состав исследуемых сталей, а также механические свойства основного металла и металла сварных соединений представлены в табл. 1 и 2, коррозионные испытания - в табл. 3. Таким образом, механические свойства основного металла определяются после .закалки в масле с 1020° и последующего отпуска при 600, сварных . соединений - после отпуска при Сварка образцов производится в стык электроннолучевым способом без присадки. Определение предела выносливости производится на гладких образцах при следующих условиях: вид нагружения - чистый изгиб, частота циклов нагружения - цикл/мин, база испытаний 2x10 циклов, температура испытания 20с. Среда - воздух, критерий усталостного разрушения материала - полное разрушение образца. Фрактографический анализ поверхности усталостного разрушения образцов методом сканирования на растровом электронном микроскопе показывает, что доля вязкой составляющей в плазме предлагаемой стали значительно возрастает по сравнению с известной. Результаты испытаний по определению ;общей коррозионной йтойкости и стойкости против коррозионного растрескивания образцов, выполненных из описываемой и известной сталей, приведены в табл. 3. Технико-экономический эффект изобретения выражается в повышении эксплуатационной надежности и срока i службы сварных конструкций, подвергающихся воздействию повторных или, знакопеременных нагрузок.

D

З S

e; Ю ID

Iо in

о vO

- CM Гч CM

г

гл

и о оо

П-1 см

см

(Г о см

оо см

см (f ff

1Л

о

о

-э1Л

го

J1Л

1Л

к го

о

О)

m «

933788

10 Таблица 3

Авторы

Даты

1982-06-07—Публикация

1980-07-23—Подача