1

Изобретение относится к метаяпургии и химии, в частности к конструкциям, устройств для конверсии природного газа, применяемых для получения технологических сред при восстановлении окисленных материалов, например, для процесса восстановительного обкшга закиси никеля.

Известно устройство-горелка для конверсии углеводородов за счет непосредственного смешивания их с кислородом, содержащее металлический кожух с каналами для подвода углеводородного газа и кислорода и водоохлаждаемый реактор fl.

Недостатком известного устройства является значительная сложность его конструкции (наличие нескольких шарнирнозакрепленных сопел Лаваля) и недостаточная интенсивность процесса высокотемпературной топливокислород ной конверсии.

Наиболее близким по технической сущности и достигаемому результату

является устройство для высокотемпе- , ратурной конверсии природного газа, содержащее водоохлаждаемьм футерованный реактор с каналом для подвода топливоокислительной смеси и патрубки для подвода топлива и окислителя f2}.

Однако известное устройство не может быть использовано для получения высокотемпературных:восстановительных технологических сред при высокотемпературной тогшивокислородной конверсии, так как диаметр канала подвода топлива и окислителя равен диаметру камеры горения (реактора), вследствие чего при работе устройства на топливокислородной смеси неизбежен проскок пламени и срыв работы устройства. Кроме того, недостатком устройства является необходимость затрат электрознергии для создания злектрического разряда.

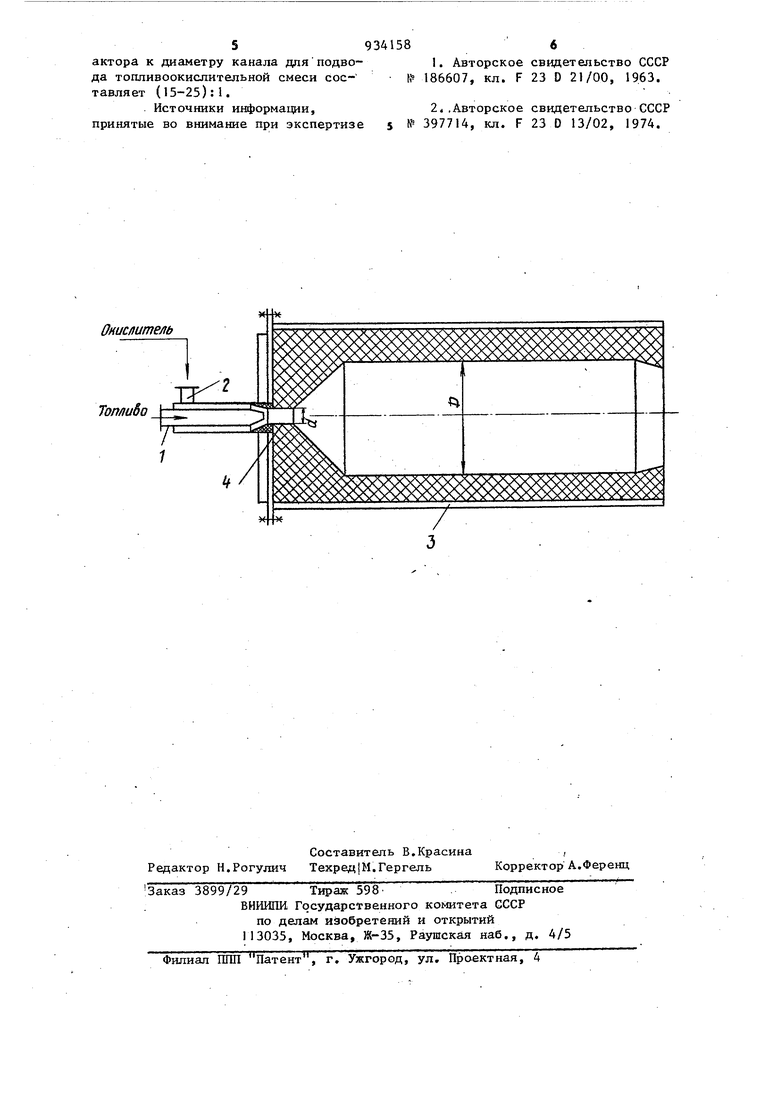

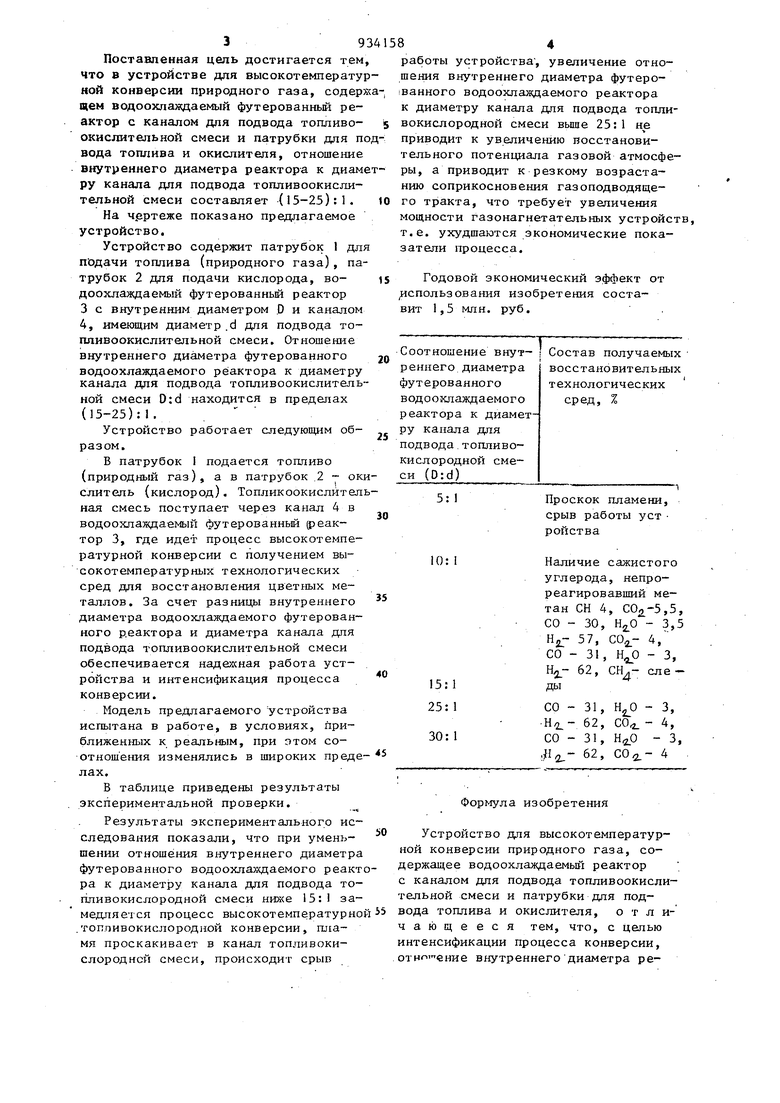

Цель изобретения - интенсификация процесса конверсии. Поставленная цель достигается тем что в устройстве для высокотемперату ной конверсии природного газа, содер щем водоохлаждаемый футерованньш реактор с каналом для подвода топливоокислительной смеси и патрубки для п вода топлива и окислителя, отношение внутреннего диаметра реактора к диам ру канала для подвода топливоокисли- тельной смеси составляет {15-25):. На ч.ертеже показано предлагаемое устройство. Устройство содержит патрубок 1 дл подачи топлива (природного газа) , па трубок 2 для подачи кислорода, водоохлаждаемый футерованный реактор 3 с внутренним диаметром .0 и каналом 4, имеющим диаметр .d для подвода тогшивоокислительной смеси. Отношение внутреннего диаметра футерованного водоохлаждаемого реактора к диаметру канала для подвода топливоокислитель ной смеси D:d находится в пределах (15-25):. Устройство работает следующим образом. Б патрубок I подается топливо (природный газ), а в патрубок 2 - ок слитель (кислород). Топликоокислйтел ная смесь поступает через канал 4 в водоохлаждаемый футерованный реактор 3, где идет процесс высокотемпературной конверсии с получением высокотемпературных технологических сред для восстановления цветных металлов. За счет разницы внутреннего диаметра водоохлаждаемого футерованного реактора и диаметра канала для подвода тоштивоокислительной смеси обеспечивается надежная работа устройства и интенсификация процесса конверсии. Модель предлагаемого устройства испытана в работе, в условиях, приближенных к реальным, при этом со отношения изменялись в широких преде лах. В таблице приведены результаты экспериментальной проверки. Результаты экспериментального исследования показали, что при уменьшении отношения внутреннего диаметра футерованного водоохлазздаемого реакт ра к диаметру канала для подвода топливокислородной смеси ниже 15:1 замедляется процесс высокотемпературно .топливокислородной конверсии, пламя проскакивает в канал топливокислороднср смеси, происходит срыв работы устройства , увеличение отношения внутреннего диаметра футероВанного водоохлаждаемого реактора к диаметру канала для подвода топливокислороднор смеси Bbmie 23:1 не приводит к увеличению восстановительного потенциала газовой атмосферы, а приводит к резкому возрастанию соприкосновения газоподводящего тракта, что требует увеличения мощности газонагнетательных устройств, т.е. ухудшаются экономические показатели процесса. Годовой экономический эффект от 1спользования изобретения составит 1,5 млн. руб. Соотношение внутI Состав получаемых реннего диаметра восстановительных футерованного технологических сред, % водооклаждаемого реактора к диаметру канала для подвода.топливокислородной смеси (D:d) Проскок пламени, срыв работы уст ройства Наличие сажистого углерода, непрореагировавший метан СН 4, ,5, СО - 30, 3,5 57, 4, СО - 31, - 3, 62, СНд- следыСО - 31, - 3, 62,СО - 4, СО - 31,Н2.0 - 3, , 62,СО2.- 4 Формула изобретения Устройство для высокотемпературной конверсии природного газа, содержащее водоохлаждаемый реактор с каналом для подвода топливоокислительной смеси и патрубки для подвода топлива и окислителя, отличающееся тем, что, с Целью интенсификации процесса конверсии, внутреннегодиаметра ре5934158 6

актора к диаметру канала для подво-1. Авторское свидетельство СССР

да топливоокислительной смеси сое- №186607, кл. F 23 D 21/00, 1963. тавляет (15-25):.

. Источники информации,24.Авторское свидетельство СССР

принятые во внимание при экспертизе 5 -397714, кл. F 23 D 13/02, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНВЕРСИИ ДИЗЕЛЬНОГО ТОПЛИВА И КОНВЕРТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2515326C1 |

| Дутьевая фурма доменной печи | 1983 |

|

SU1121293A1 |

| Газо-кислородная фурма для продувки расплавов | 1980 |

|

SU899661A1 |

| Способ прямого восстановления железа (варианты) | 2024 |

|

RU2833060C1 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ОКСИДОВ ЖЕЛЕЗА И ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304620C2 |

| РЕАКТОР-ГЕНЕРАТОР ДЛЯ ГОМОГЕННОГО ВОССТАНОВЛЕНИЯ КИСЛОРОДСОДЕРЖАЩЕГО СЕРНИСТОГО ГАЗА | 1998 |

|

RU2137706C1 |

| Способ получения конвертированного газа и топливно-кислородный реактор для его осуществления | 2024 |

|

RU2841537C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА, В ЧАСТНОСТИ СТАЛИ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319749C2 |

| СПОСОБ ОТОПЛЕНИЯ НАГРЕВАТЕЛЬНЫХ И ТЕРМИЧЕСКИХ ПЕЧЕЙ | 2016 |

|

RU2651845C2 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1988 |

|

SU1552893A1 |

Онисаитель

Топпи&о

Авторы

Даты

1982-06-07—Публикация

1980-11-03—Подача