1

Изобретение относится к технологии производства керамических изделий, а именно к обжигу керамических изделий в туннельных печах, и может быть использовано в промышленности строительных материалов.

Известна туннельная печь с уплотнением рабочего канала печи, содержащая систему щелевых каналов, расположенных в боковых стенках печи и соеди-, ненных с отсасывающими устройствами, и поперечные каналы в поду вагонеток, уплотнение снабжено размещенными в основании подвагонеточного пространства печи вдоль продольной оси щелевы- ,5 ми соплами, входящими в патрубки формы трубы Вентури, выполненными на нижней поверхности пода вагонеток LOВвиду сложности выполнения каналов в футеровке печи, особенно каналов 20 переменного сечения и каналов в подвагонеточном пространстве для подачи воздуха и неудобства обслуживания

из-за сравнительно небольшого подвагонеточного пространства, такое уплотнение невозможно применить в туннельных печах, используемых в радиоэлектронной промышленности.

Наиболее близкой по технической сущности и достигаемому эффекту является туннельная печь, содержащая футерованную камеру, прямолийейный туннель, установленные в подвагонеточном пространстве с обеих сторон по всей длине пеми экраны и секционные устройства для подачи воздуха, выполненные с продольной щелью и снабженные пластинами, образующими дутьевое сопло 2j.

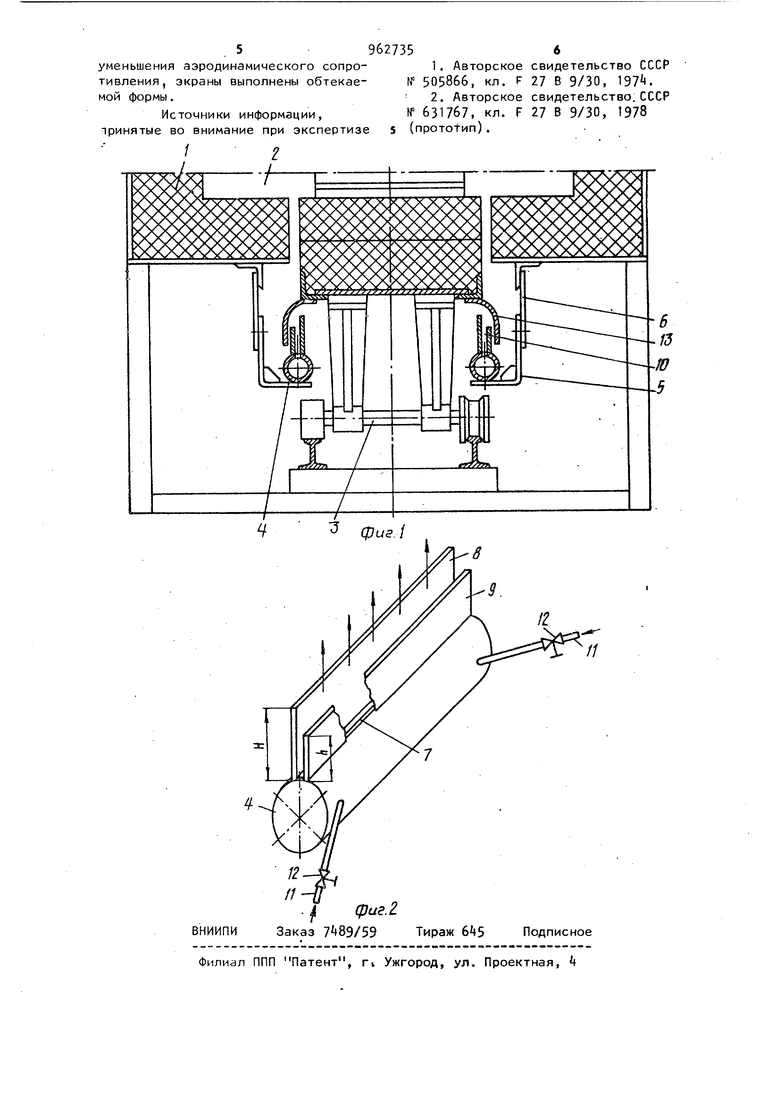

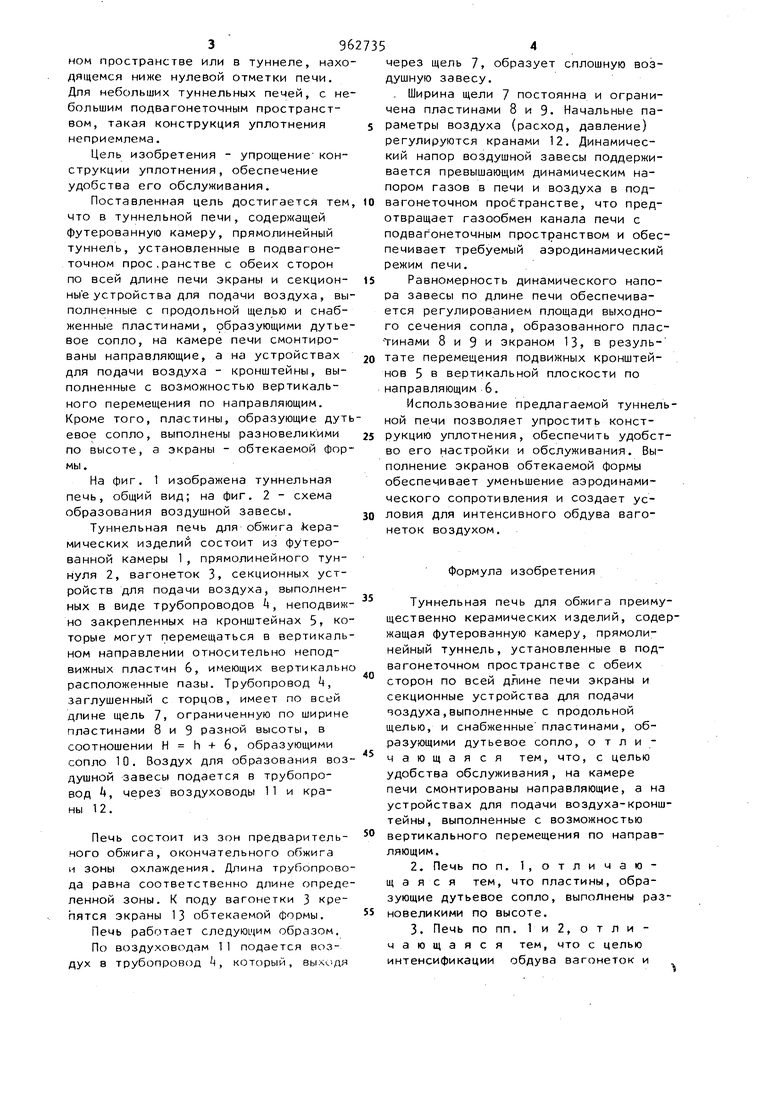

Недостатком туннельной печи является то, что регулирование площади выходного сечения сопла с помощью подвижных секций направляющей пластины перемещением ее по вертикали требует определенной зоны обслуживания, которая расположена в подвагонеточном пространстве или в туннеле, нахо дящемся ниже нулевой отметки печи. Для небольших туннельных печей, с не большим подвагонеточным пространством, такая конструкция уплотнения неприемлема. Цель изобретения - упрощение конструкции уплотнения, обеспечение удобства его обслуживания. Поставленная цель достигается тем что в туннельной печи, содержащей футерованную камеру, прямолинейный туннель, установленные в подвагонеточном прос.ранстве с обеих сторон по всей длине печи экраны и секционные устройства для подачи воздуха, вы полненные с продольной щелью и снабженные пластинами, образующими дутье вое сопло, на камере печи смонтированы направляющие, а на устройствах для подачи воздуха - кронштейны, выполненные с возможностью вертикального перемещения по направляющим. Кроме того, пластины, образующие дут евое сопло, выполнены разновеликими по высоте, а экраны - обтекаемой фор мы . На фиг. 1 изображена туннельная печь, общий вид; на фиг. 2 - схема образования воздушной завесы. Туннельная печь для обжига kepaмических изделий состоит из футерованной камеры 1, прямолинейного туннуля 2, вагонеток 3, секционных устройств для подачи воздуха, выполненных в виде трубопроводов , неподвиж но закрепленных на кронштейнах 5, ко торые могут перемещаться в вертикаль ном направлении относительно неподвижных пластин 6, имеющих вертикальн расположенные пазы. Трубопровод k, заглушенный с торцов, имеет по всей длине щель 7, ограниченную по ширине пластинами 8 и 9 разной высоты, в соотношении Н h + 6, образующими сопло 10, Воздух для образования воз душной завесы подается в трубопровод А, через воздуховоды 11 и краны 12. Печь состоит из зон предварительного обжига, окончательного обжига и зоны охлаждения. Длина трубопрово да равна соответственно длине опреде ленной зоны. К ПОДУ вагонетки 3 крепятся экраны 13 обтекаемой формы. Печь работает следующим образом. По воздуховодам 11 подается воздух в трубопровод k, который, через щель J, образует сплошную воздушную завесу. . Ширина щели 7 постоянна и ограничена пластинами 8 и 9. Начальные параметры воздуха (расход, давление) регулируются кранами 12. Динамический напор воздушной завесы поддерживается превышающим динамическим напором газов в печи и воздуха в подвагонеточном пространстве, что предотвращает газообмен канала печи с подвагонеточным пространством и обеспечивает требуемый аэродинамический режим печи. Равномерность динамического напора завесы по длине печи обеспечивается регулированием площади выходного сечения сопла, образованного пласТинами 8 и 9 и экраном 13, в результате перемещения подвижных кронштейнов 5 в вертикальной плоскости по направляющим 6. Использование предлагаемой туннельной печи позволяет упростить конструкцию уплотнения, обеспечить удобство его настройки и обслуживания. Выполнение экранов обтекаемой формы обеспечивает уменьшение аэродинамического сопротивления и создает условия для интенсивного обдува вагонеток воздухом. Формула изобретения Туннельная печь для обжига преимущественно керамических изделий, содержащая футерованную камеру, прямолинейный туннель, установленные в подвагонеточном пространстве с обеих сторон по всей длине печи экраны и секционные устройства для подачи воздуха,выполненные с продольной щелью, и снабженные пластинами, образующими дутьевое сопло, отличающая ся тем, что, с целью удобства обслуживания, на камере печи смонтированы направляющие, а на устройствах для подачи воздуха-кронштейны, выполненные с возможностью вертикального перемещения по направляющим. 2.Печь по п. 1, отличающая с я тем, что пластины, образующие дутьевое сопло, выполнены разновеликими по высоте. 3.Печь по пп. 1 и 2, о т л и чающаяся тем, что с целью интенсификации обдува вагонеток и

| название | год | авторы | номер документа |

|---|---|---|---|

| Туннельная печь | 1977 |

|

SU631767A1 |

| Туннельная печь для термообработки марганец-цинковых ферритов | 1980 |

|

SU934169A1 |

| ТУННЕЛЬНЫЙ АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1990 |

|

RU2031341C1 |

| Устройство для автоматического регулирования аэродинамического режима подвагонеточного пространства туннельной печи | 1980 |

|

SU875193A1 |

| ЗАЩИТНОЕ ОБРАМЛЕНИЕ ПОДВИЖНОЙ ПОДИНЫ | 2005 |

|

RU2300065C2 |

| Высокотемпературная туннельная толкательная печь | 1985 |

|

SU1310598A1 |

| Туннельная печь | 1986 |

|

SU1386830A1 |

| Отжиговая печь | 1983 |

|

SU1150460A1 |

| Печь для безокислительного нагрева | 1971 |

|

SU457744A1 |

| Туннельная печь для обжига изделий цилиндрической формы | 1979 |

|

SU857682A1 |

Авторы

Даты

1982-09-30—Публикация

1981-02-20—Подача