(54) УСТРОЙСТВО ДЛЯ ГИБКИ АРМАТУРНЫХ КАРКАСОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления арматурных каркасов | 1986 |

|

SU1414944A1 |

| Устройство для гибки арматурных каркасов | 1978 |

|

SU937092A1 |

| Устройство для изготовления арматурных каркасов | 1982 |

|

SU1048092A1 |

| Устройство для гибки фигурных изделий | 1981 |

|

SU1044394A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННЫХ АРМАТУРНЫХ КАРКАСОВ | 1971 |

|

SU321330A1 |

| Устройство для гибки монтажных петель | 1982 |

|

SU1094645A1 |

| Автоматическая линия для изготовления арматурных каркасов | 1984 |

|

SU1337176A1 |

| Устройство для гибки арматурныхКАРКАСОВ | 1979 |

|

SU804133A1 |

| Линия для изготовления арматурных изделий | 1987 |

|

SU1447605A1 |

| Устройство для гибки и обработки внутренней поверхности концов труб | 1987 |

|

SU1555016A1 |

1

Устройство относится к механизмам для производства гибочных операций на арматурных каркасах различных строительных изделий и может быть использовано в арматурных цехах заводов ЖБИ и ДСК.

Известно устройство для гибки арматурных каркасов, содержащее станину с подвижной рамой, на которой закреплены матрицы и рычаги-захваты 1.

Однако в арматурных каркасах с малым диаметром привариваемых арматурных ,стержней гибка сетки с захватом продольных стержней невозможна. Другим препятствием для применения указанного устройства является опасность срыва продольных стержней, располагающихся снаружи огибаемого изделия, ввиду больщого хода скольжения матрицы по боковой грани изделия. Кроме того, в устройстве отсутствует механизм перемещения сетки, осуществляющий быструю подачу сетки после приварки последнего стержня с целью образования промежутка между сгибаемой сеткой и последующей сеткой, свариваемой на многоточечной сварочной машине для обеспечения непрерывности процесса сварки сетки.

Целью изобретения является повышение качества изготовляемых каркасов и повышение производительности.

С этой целью устройство для гибки арматурных каркасов из плоской сетки, содержащее установленные на станине связанные с приводом.поворотные гибочные матрицы, выполненные каждая в виде двух цилиндрических элементов, связанных между собой перемычкой, снабжено расположенной между матрицами на равном расстоянии от них неподвижной пустотелой балкой с направляющими на ее внутренней поверхности, установленным на станине приводным рычагом и связанным с ним другим рычагом, несущим ролики, размещенные в

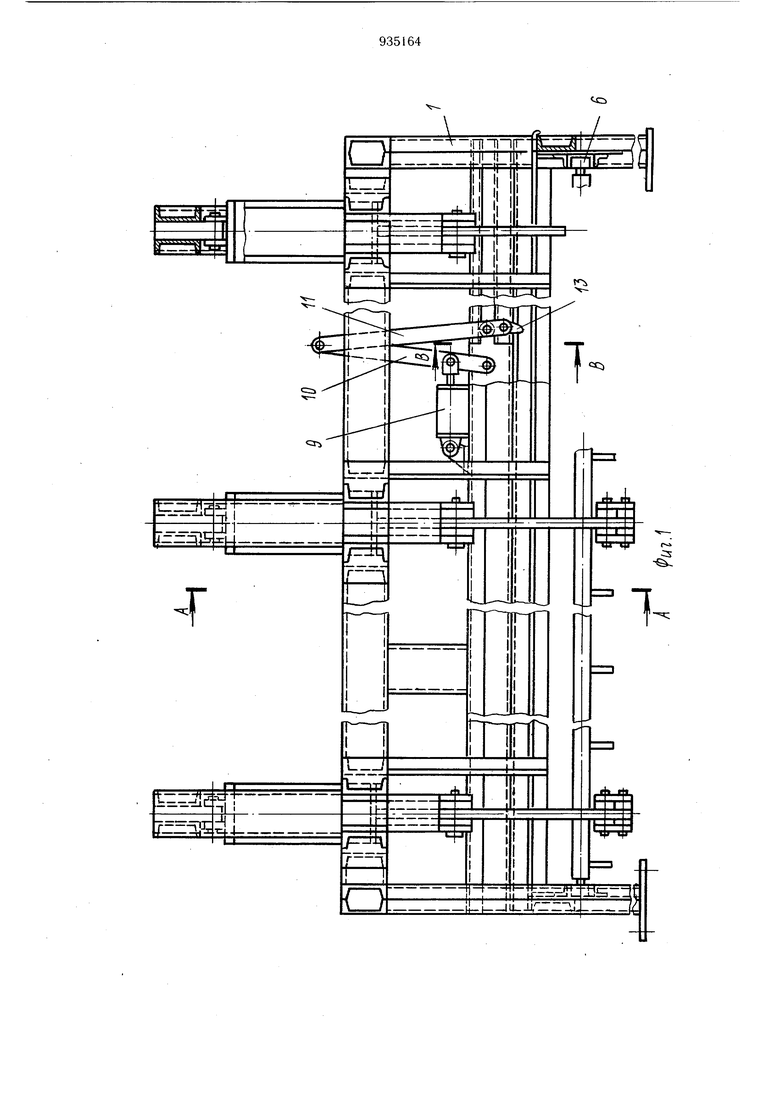

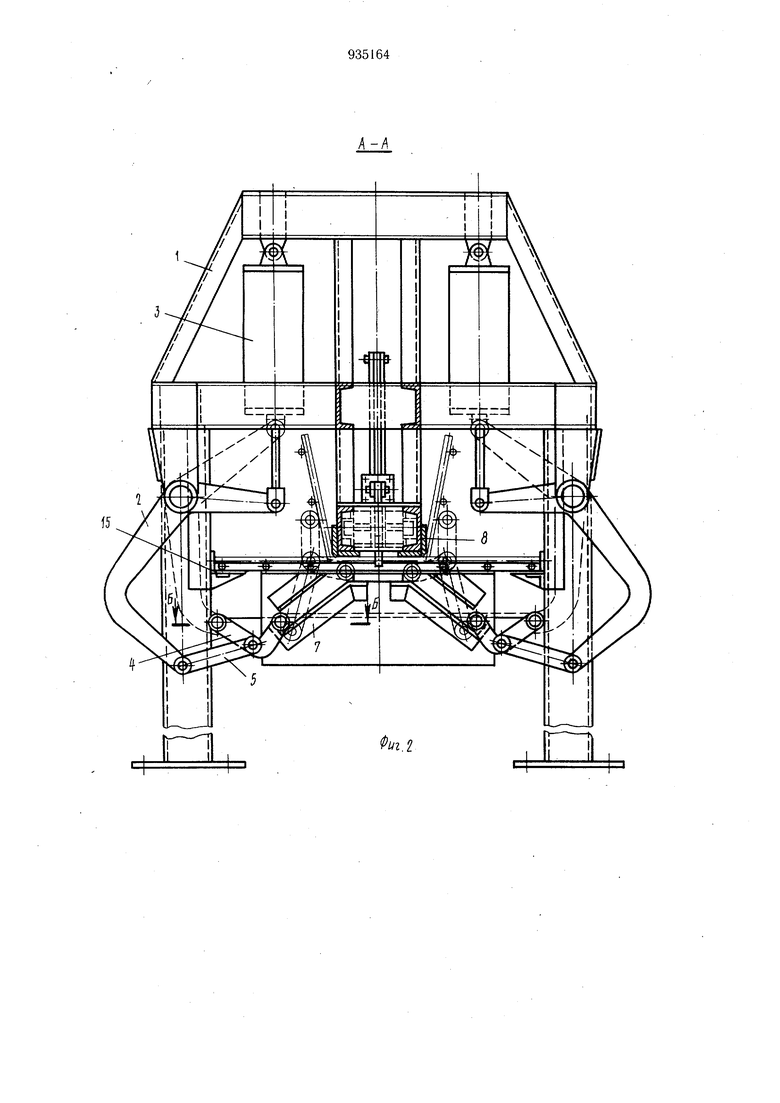

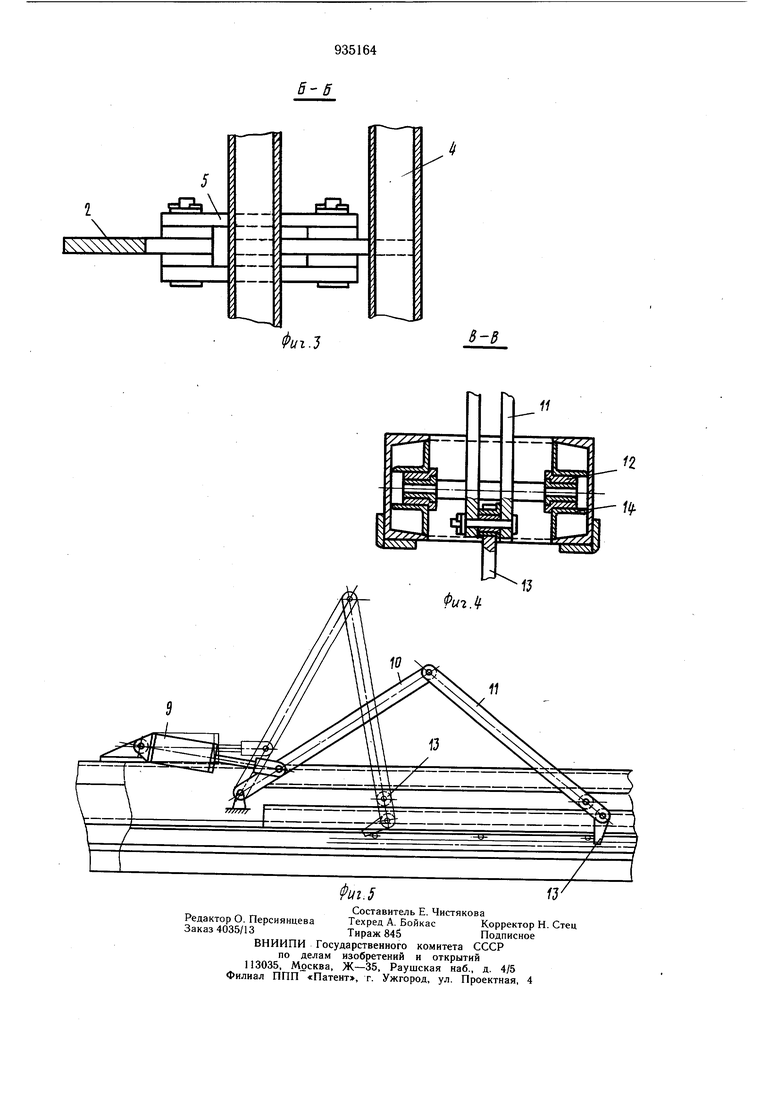

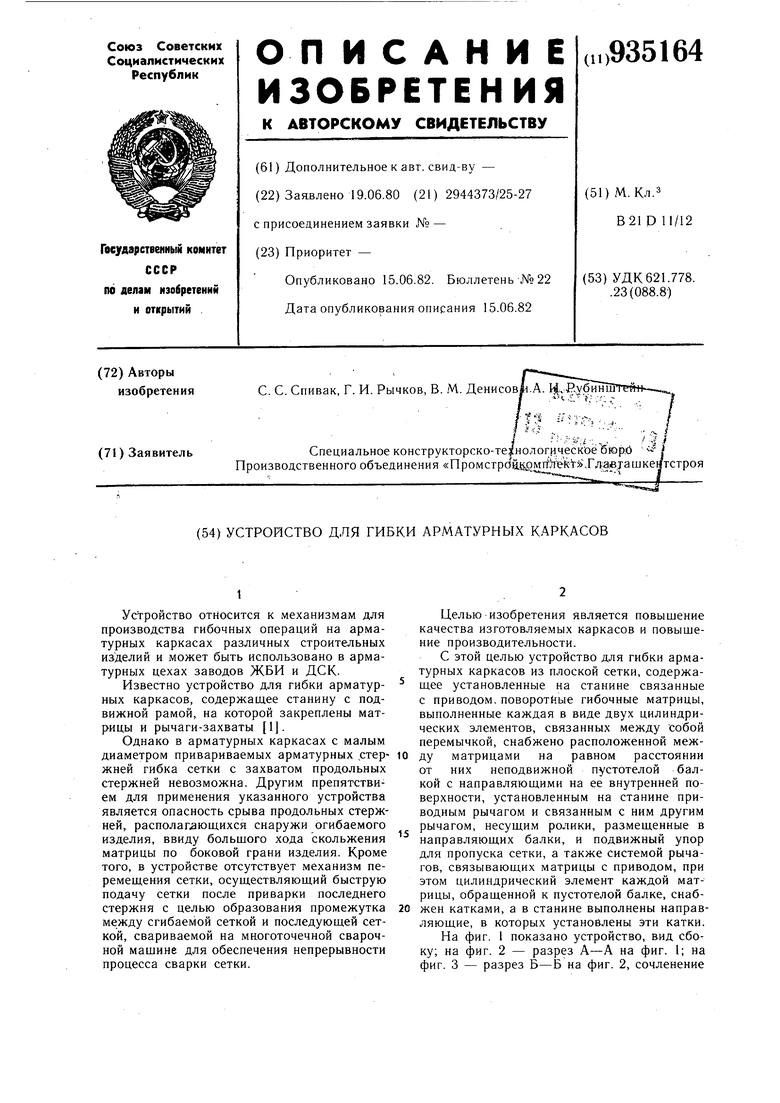

15 направляющих балки, и подвижный упор для пропуска сетки, а также системой рычагов, связывающих матрицы с приводом, при этом цилиндрический элемент каждой матрицы, обращенной к пустотелой балке, снаб20 жен катками, а в станине выполнены направляющие, в которых установлены эти катки. На фиг. 1 показано устройство, вид сбоку; на фиг. 2 - разрез А-А на фиг. I; на фиг. 3 - разрез Б-Б на фиг. 2, сочленение

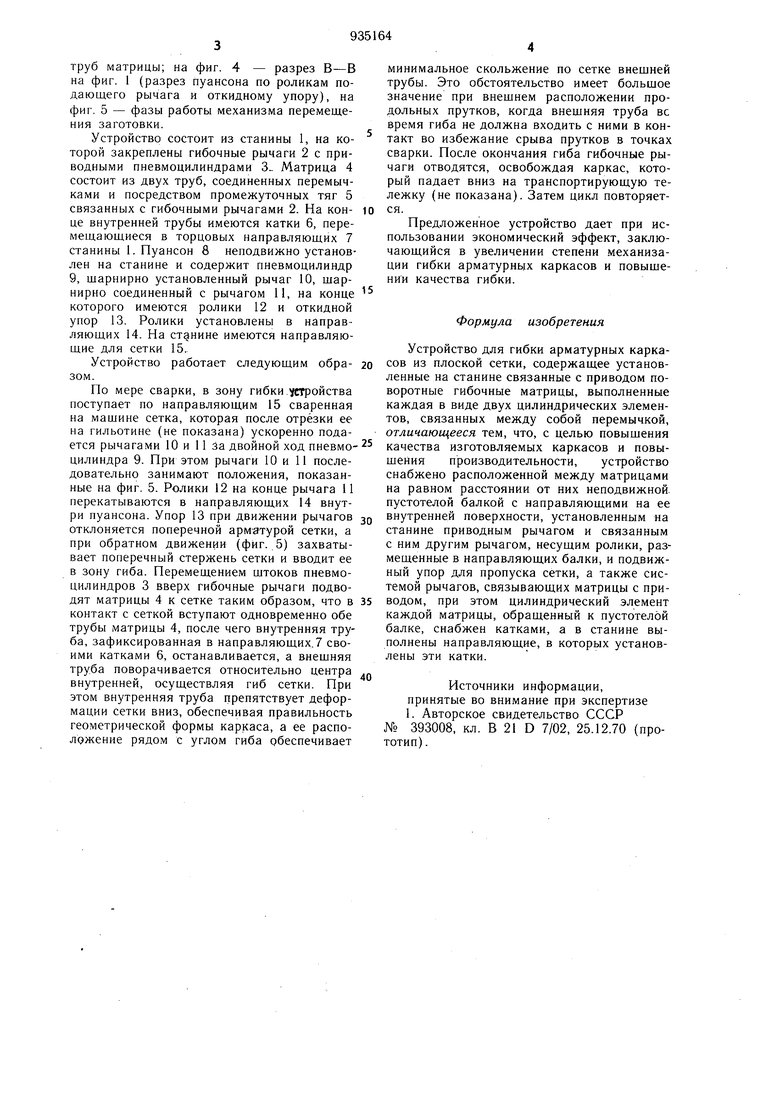

труб матрицы; на фиг. 4 - разрез В-В на фиг. 1 (разрез пуансона по роликам подающего рычага и откидному упору), на фиг. 5 - фазы работы механизма перемещения заготовки.

Устройство состоит из станины 1, на которой закреплены гибочные рычаги 2 с прнводными пневмоцилиндрами 3.. Матрица 4 состоит из двух труб, соединенных перемычками и посредством промежуточных тяг 5 связанных с гибочными рычагами 2. На конце внутренней трубы имеются катки 6, перемещающиеся в торцовых направляющих 7 станины 1. Пуансон 8 неподвижно установлен на станине и содержит пневмоцилиндр 9, шарнирно установленный рычаг 10, щарнирно соединенный с рычагом И, на конце которого имеются ролики 12 и откидной упор 13. Ролики установлены в направляющих 14. На станине имеются направляющие для сетки 15..

Устройство работает следующим образом.

По мере сварки, в зону гибки устройства поступает по направляющим 15 сваренная на мащине сетка, которая после отрезки ее на гильотине (не показана) ускоренно подается рычагами 10 и 11 за двойной ход пневмоцилиндра 9. При этом рычаги 10 и И последовательно занимают положения, показанные на фиг. 5. Ролики 12 на конце рычага II перекатываются в направляющих 14 внутри пуансона. Упор 13 при движении рычагов отклоняется поперечной арматурой сетки, а при обратном движении (фиг. 5) захватывает поперечный стержень сетки и вводит ее в зону гиба. Перемещением щтоков пневмоцилиндров 3 вверх гибочные рычаги подводят матрицы 4 к сетке таким образом, что в контакт с сеткой вступают одновременно обе трубы матрицы 4, после чего внутренняя труба, зафиксированная в направляющих. своими катками 6, останавливается, а внещняя труба поворачивается относительно центра внутренней, осуществляя гиб сетки. При этом внутренняя труба препятствует деформации сетки вниз, обеспечивая правильность геометрической формы каркаса, а ее расположение рядом с углом гиба обеспечивает

минимальное скольжение по сетке внещней трубы. Это обстоятельство имеет больщое значение при внещнем расположении продольных прутков, когда внещняя труба вс время гиба не должна входить с ними в контакт во избежание срыва прутков в точках сварки. После окончания гиба гибочные рычаги отводятся, освобождая каркас, который падает вниз на транспортирующую тележку (не показана). Затем цикл повторяется.

Предложенное устройство дает при использовании экономический эффект, заключающийся в увеличении степени .механизации гибки арматурных каркасов и повышении качества гибки.

Формула изобретения

Устройство для гибки арматурных каркасов из плоской сетки, содержащее установленные на станине связанные с приводом поворотные гибочные матрицы, выполненные каждая в виде двух цилиндрических элементов, связанных между собой перемычкой, отличающееся тем, что, с целью повыщения качества изготовляемых каркасов и повышения производительности, устройство снабжено расположенной между матрицами на равном расстоянии от них неподвижной, пустотелой балкой с направляющими на ее внутренней поверхности, установленным на станине приводным рычагом и связанным с ним другим рычагом, несущим ролики, размещенные в направляющих балки, и подвижный упор для пропуска сетки, а также системой рычагов, связывающих матрицы с приводом, при этом цилиндрический элемент каждой матрицы, обращенный к пустотелой балке, снабжен катками, а в станине выполнены направляющие, в которых установлены эти катки.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 393008, кл. В 21 D 7/02, 25.12.70 (прототип).

Авторы

Даты

1982-06-15—Публикация

1980-06-19—Подача