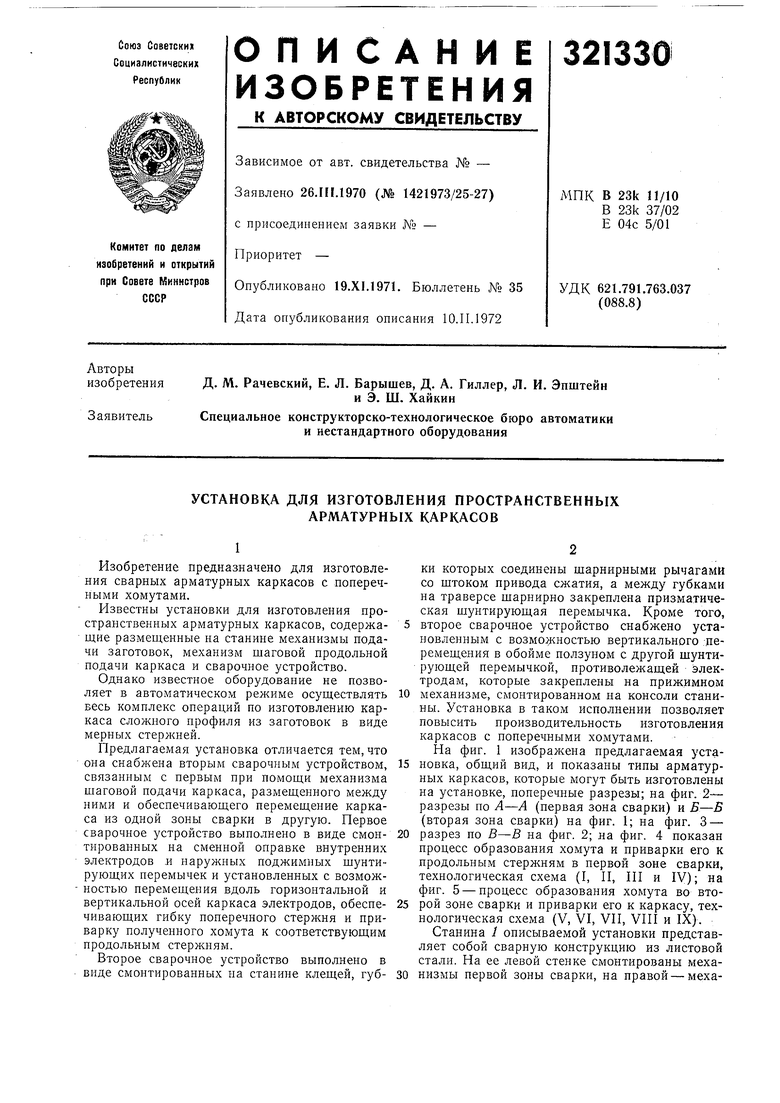

Изобретение предназначено для изготовления сварных арматурных каркасов с поперечными хомутами.

Известны установки для изготовления пространственных арматурных каркасов, содержащие размещенные на станине механизмы подачи заготовок, механизм щаговой продольной подачи каркаса и сварочное устройство.

Однако известное оборудование не позволяет в автоматическом режиме осуществлять весь комплекс операций по изготовлению каркаса сложного профиля из заготовок в виде мерных стержней.

Предлагаемая установка отличается тем, что она снабжена вторым сварочным устройством, связанным с первым при помощи механизма шаговой нодачи каркаса, размещенного между ними и обеспечивающего перемещение каркаса из одной зоны сварки в другую. Первое сварочное устройство выполнено в виде смонтированных на сменной оправке внутренних электродов ,и наружных поджимных шунтирующих перемычек и установленных с возможностью перемещения вдоль горизонтальной и вертикальной осей каркаса электродов, обеспечивающих гибку поперечного стержня и приварку полученного хомута к соответствующим продольным стержням.

ки которых соединены шарнирными рычагами со штоком привода сжатия, а между губками на траверсе шарнирно закреплена призматическая шунтирующая перемычка. Кроме того, второе сварочное устройство снабжено установленным с возможностью вертикального .перемещения в обойме ползуном с другой шунтирующей перемычкой, противолежащей электродам, которые закреплены на прижимном

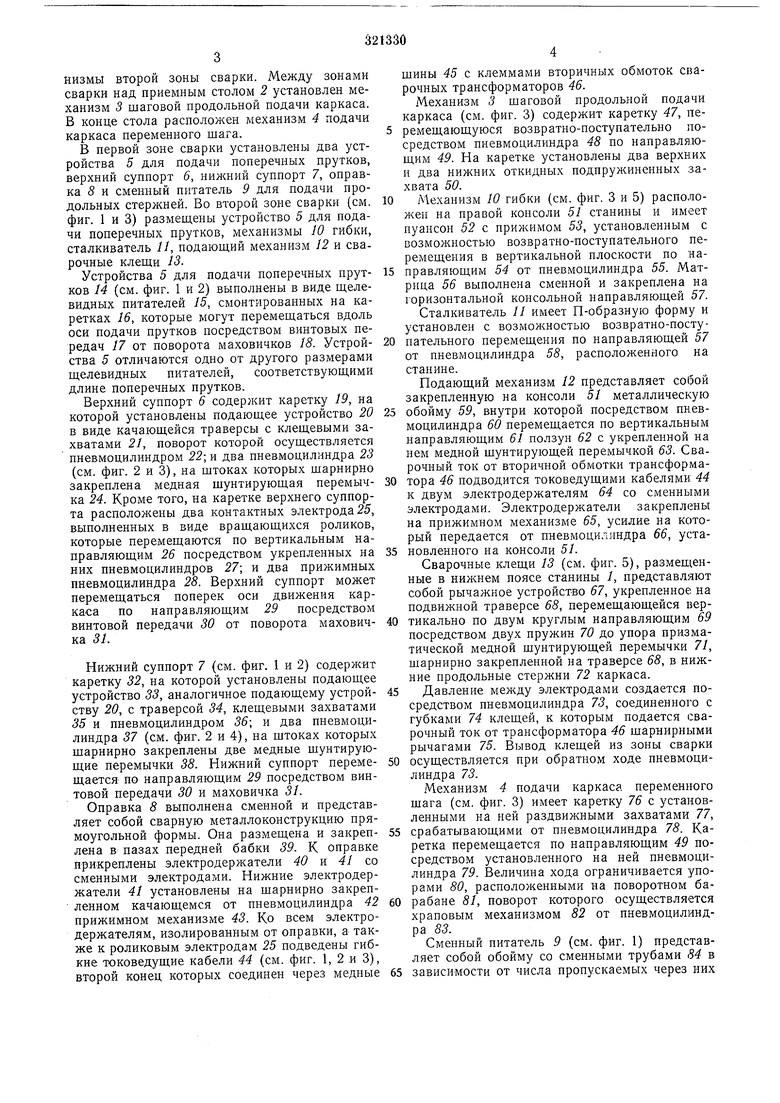

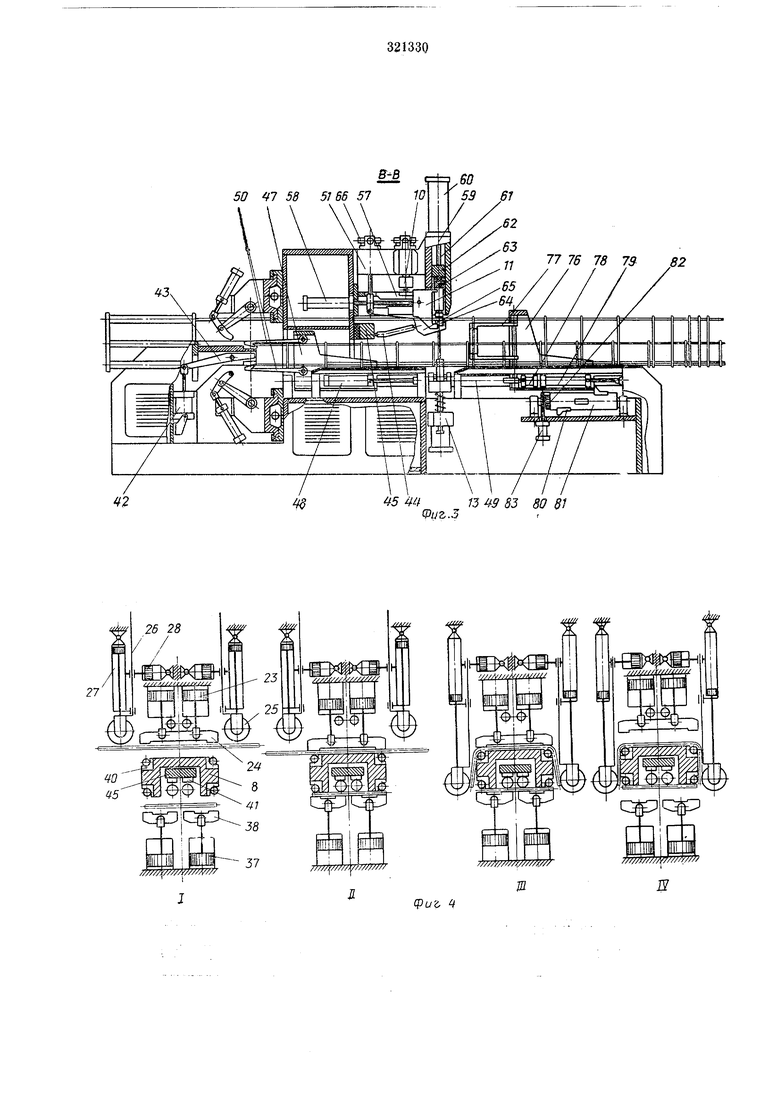

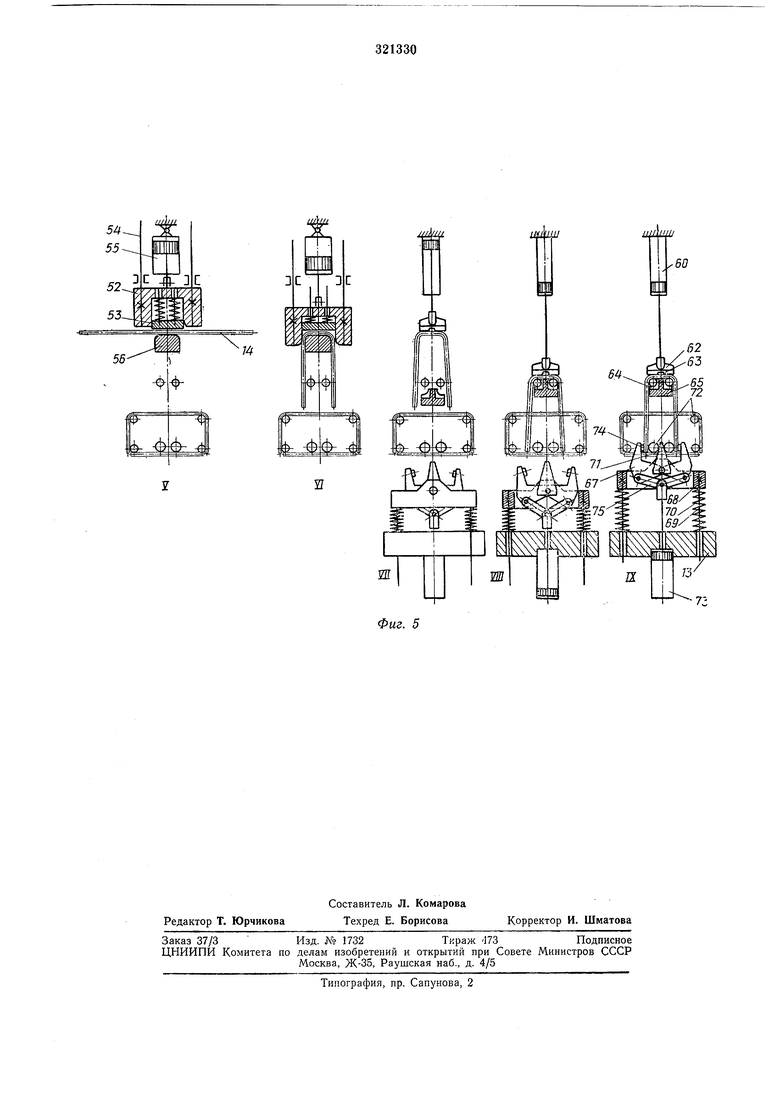

механизме, смонтированном на консоли станины. Установка в таком исполнении позволяет повысить производительность изготовления каркасов с поперечными хомутами. На фиг. 1 изображена предлагаемая установка, общий вид, и показаны типы арматурных каркасов, которые могут быть изготовлены на установке, поперечные разрезы; на фиг. 2- разрезы по А-Л (первая зона сварки) и Б-Б (вторая зона сварки) на фиг. 1; на фиг. 3 -

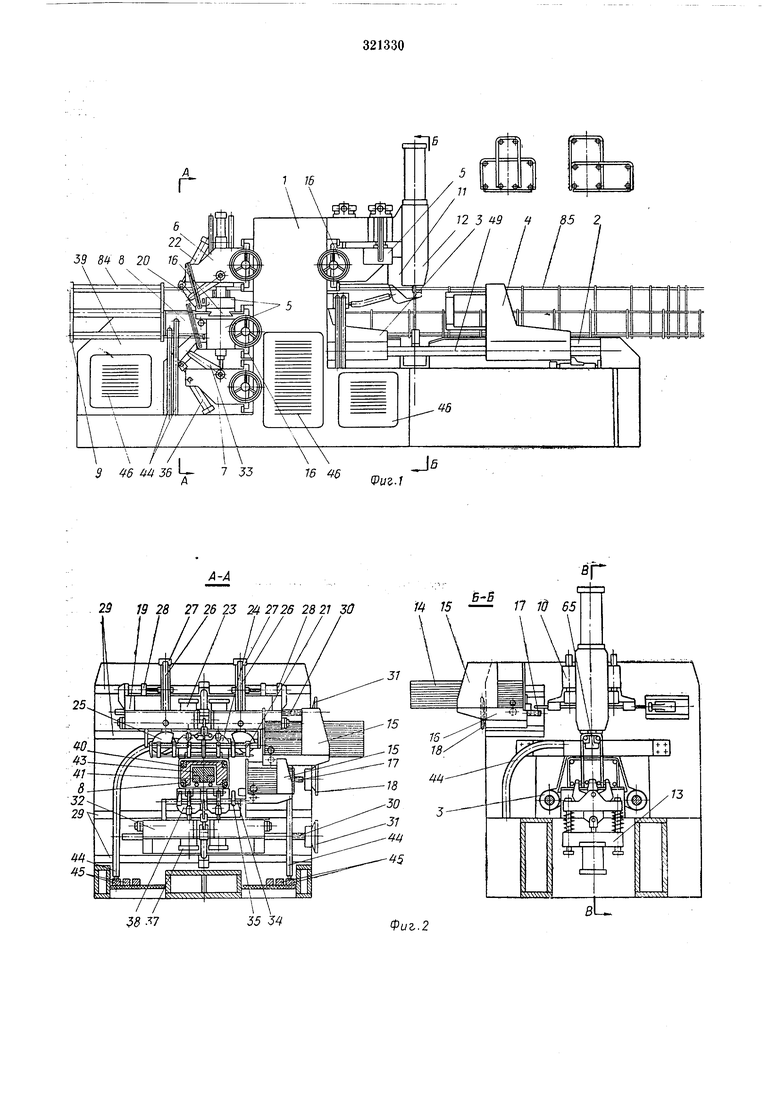

разрез по В-В на фиг. 2; на фиг. 4 показан процесс образования хомута и приварки его к продольным стержням в первой зоне сварки, технологическая схема (I, II, П1 и IV); на фиг. 5 - процесс образования хомута во второй зоне сварки и приварки его к каркасу, технологическая схема (V, VI, VII, VIII и IX).

Станина / описываемой установки представляет собой сварную конструкцию из листовой стали. На ее левой стенке смонтированы механизмы второй зоны сварки. Между зонами сварки над приемным столом 2 установлен механизм 3 шаговой продольной подачи каркаса. В конце стола расположен механизм 4 подачи каркаса переменного шага.

В первой зоне сварки установлены два устройства 5 для подачи поперечных прутков, верхний суппорт 6, нижний суппорт 7, оправка 5 и сменный питатель 9 для подачи продольных стержней. Во второй зоне сварки (см. фиг. 1 и 3) размещены устройство 5 для подачи поперечных прутков, механизмы 10 гибки, сталкиватель 11, подающий механизм 12 и сварочные клещи 13.

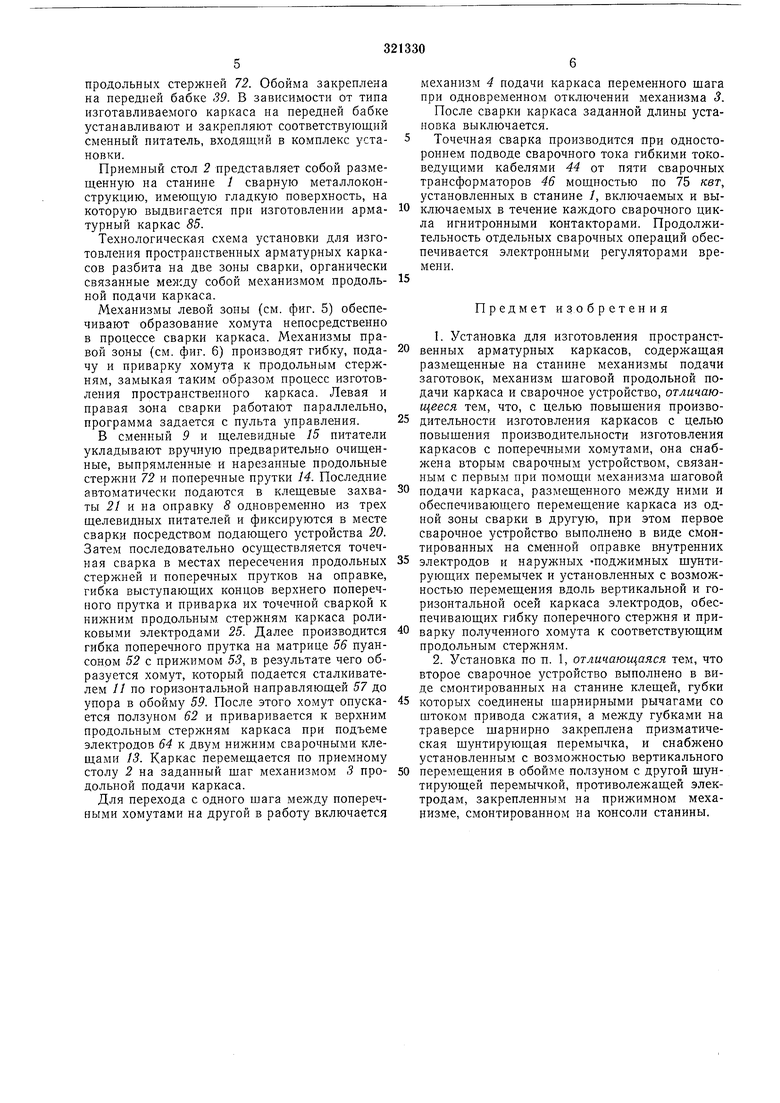

Устройства 5 для подачи поперечных прутков 14 (см. фиг. 1 и 2) выполнены в виде щелевидных питателей 15, смонтированных на каретках 16, которые могут перемещаться вдоль оси подачи прутков посредством винтовых передач 17 от поворота маховичков 18. Устройства 5 отличаются одно от другого размерами щелевидных питателей, соответствующими длине поперечных прутков.

Верхний суппорт 6 содержит каретку 19, на которой установлены подающее устройство 20 в виде качающейся траверсы с клещевыми захватами 21, поворот которой осуществляется пневмоцилиндром 22; и два пневмоцилиндра 23 (см. фиг. 2 и 3), на штоках которых шарнирно закреплена медная шунтирующая перемычка 24. Кроме того, на каретке верхнего суппорта расположены два контактных электрода 25, выполненных в виде вращающихся роликов, которые перемещаются по вертикальным направляющим 26 посредством укрепленных на них пневмоцилиндров 27; и два прижимных пневмоцилиндра 28. Верхний суппорт может перемещаться поперек оси движения каркаса по направляющим 29 посредством винтовой передачи 30 от поворота маховичка 3L

Нижний суппорт 7 (см. фиг. 1 и 2) содержит каретку 32, на которой установлены подающее устройство 33, аналогичное подающему устройству 20, с траверсой 34, клещевыми захватами 35 и пневмоцилиндром 36; и два ппевмоцилиндра 37 (см. фиг. 2 и 4), на штоках которых шарнирно закреплены две медные шунтирующие перемычки 38. Нижний суппорт перемещается по направляющим 29 посредством винтовой передачи 30 и маховичка 3/.

Оправка 8 выполнена сменной и представляет собой сварную металлоконструкцию прямоугольной формы. Она размещена и закреплена в пазах передней бабки 39. К оправке прикреплены электродержатели 40 и 41 со сменными электродами. Нижние электродержатели 41 установлены на шарнирно закрепленном качающемся от пневмоцилиндра 42 прижимном механизме 43. Ко всем электродержателям, изолированным от оправки, а также к роликовым электродам 25 подведены гибкие токоведущие кабели 44 (см. фиг. 1, 2 л 3), второй конец которых соединен через медные

шины 45 с клеммами вторичных обмоток сварочных трансформаторов 46.

Механизм 3 шаговой продольной подачи каркаса (см. фиг. 3) содержит каретку 47, перемещающуюся возвратно-поступательно посредством пневмоцилиндра 48 по направляющим 49. На каретке установлены два верхних и два нижних откидных подпрул иненных захвата 50.

Механизм 10 гибки (см. фиг. 3 и 5) расположен на правой консоли 51 станины и имеет пуансон 52 с прижимом 53, установленным с возможностью возвратно-поступательного перемещения в вертикальной плоскости по направляющим 54 от пневмоцилиндра 55. Матрица 56 выполнена сменной и закреплена на горизонтальной консольной направляющей 57. Сталкиватель И имеет П-образную форму и установлен с возможностью возвратно-постунательного перемещения по направляющей 57 от пневмоцилиндра 58, расположенного на станине.

Подающий механизм 12 представляет собой закрепленную на консоли 51 металлическую

обойму 59, внутри которой посредством пневмоцилиндра 60 перемещается по вертикальным направляющим 61 ползун 62 с укрепленной на нем медной шунтирующей перемычкой 63. Сварочный ток от вторичной обмотки трансформатора 46 подводится токоведущими кабелями 44 к двум электродержателям 64 со сменными электродами. Электродержатели закреплены на прижимном механизме 65, усилие на который передается от пневмоциляндра 66, установленпого на консоли 51.

Сварочные клещи 13 (см. фиг. 5), размещенные в нижнем поясе станины /, представляют собой рычажное устройство 67, укрепленное на подвижной траверсе 68, перемещающейся вертикально по двум круглым направляющим 69 посредством двух пружин 70 до упора призматической медной шунтирующей перемычки 71, шарнирно закрепленной на траверсе 68, в нижние продольные стержни 72 каркаса.

Давление меладу электродами создается посредством пневмоцилиндра 73, соединенного с губками 74 клещей, к которым подается сварочный ток от трансформатора 46 шарнирными рычагами 75. Вывод клещей из зоны сварки

осуществляется при обратном ходе пневмоцилиндра 73.

Механизм 4 подачи каркаса переменного шага (см. фиг. 3) имеет каретку 76 с установленными на ней раздвижными захватами 77,

срабатывающими от пневмоцилиндра 78. Каретка перемещается по направляющим 49 посредством установленного на ней пневмоцилиндра 79. Величина хода ограничивается упорами 80, расположенными на поворотном барабане 81, поворот которого осуществляется храповым механизмом 82 от пневмоцилиндра S3.

Сменный питатель 9 (см. фиг. 1) представляет собой обойму со сменными трубами 84 в

продольных стержней 72. Обойма закреплена на передней бабке 39. В зависимости от типа изготавливаемого каркаса на передней бабке устанавливают и закрепляют соответствующий сменный питатель, входящий в комплекс установки.

Приемный стол 2 представляет собой размещенную на станине 1 сварную металлоконструкцию, имеющую гладкую поверхность, на которую выдвигается при изготовлении арматурный каркас 55.

Технологическая схема установки для изготовления пространственных арматурных каркасов разбита на две зоны сварки, органически связанные между собой механизмом продольной подачи каркаса.

Механизмы левой зоны (см. фиг. 5) обеспечивают образование хомута непосредственно в процессе сварки каркаса. Механизмы правой зоны {см. фиг. 6) производят гибку, подачу и приварку хомута к продольным стержням, замыкая таким образом процесс изготовления пространственного каркаса. Левая и правая зона сварки работают параллельно, программа задается с пульта управления.

В сменный 9 и щелевидные 15 питатели укладывают вручную предварительно очищенные, выпрямленные и нарезанные продольные стержни 72 и поперечные прутки 14. Последние автоматически подаются в клещевые захваты 2/ и на оправку 8 одновременно из трех щелевидных питателей и фиксируются в месте сварки посредством подающего устройства 20. Затем последовательно осуществляется точечная сварка в местах пересечения продольных стержней и поперечных прутков на оправке, гибка выступающих концов верхнего поперечного прутка и приварка их точечной сваркой к нижним продольным стержням каркаса роликовыми электродами 25. Далее производится гибка поперечного прутка на матрице 56 пуансоном 52 с прижимом 53, в результате чего образуется хомут, который подается сталкивателем // по горизонтальной направляющей 57 до упора в обойму 59. После этого хомут опускается ползуном 62 и приваривается к верхним продольным стержням каркаса при подъеме электродов 64 к двум нижним сварочными клещами 13. Каркас перемещается по приемному столу 2 на заданный шаг механизмом 3 продольной подачи каркаса.

Для перехода с одного шага между поперечными хомутами на другой в работу включается

механизм 4 подачи каркаса переменного шага при одновременном отключении механизма 3. После сварки каркаса заданной длины установка выключается.

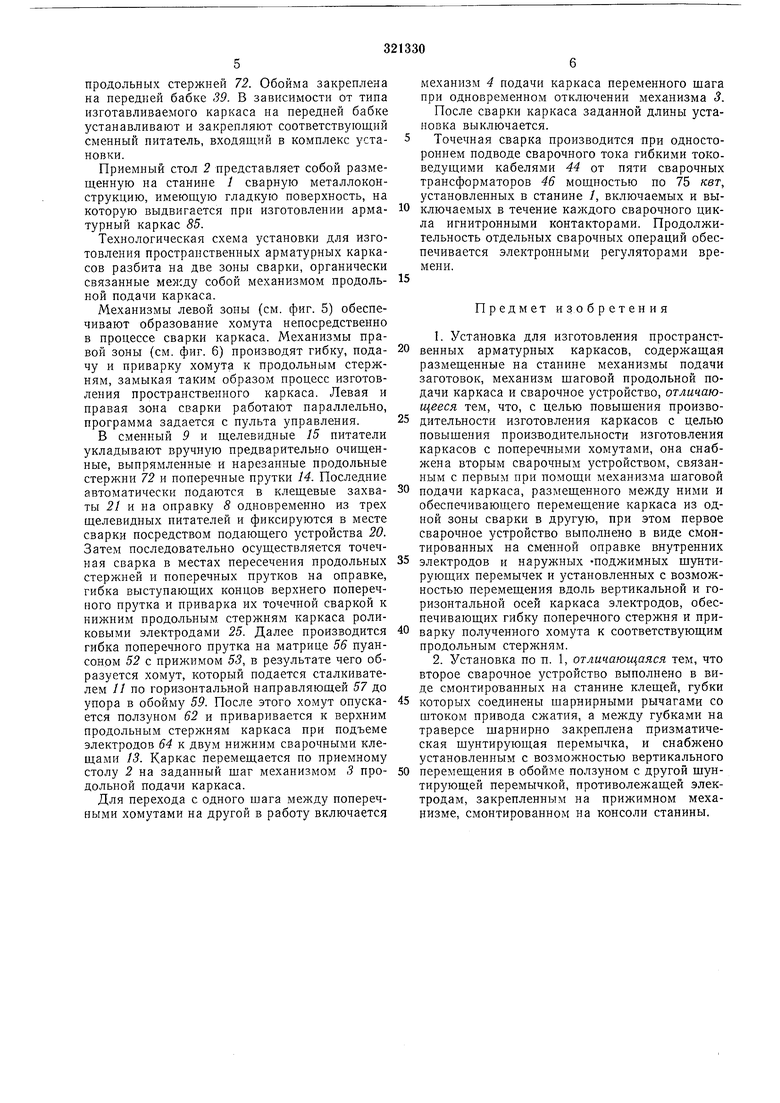

Точечная сварка производится при одностороннем подводе сварочного тока гибкими токоведущими кабелями 44 от пятн сварочных трансформаторов 46 мощностью по 75 кет, установленных в станине /, включаемых и выключаемых в течение каждого сварочного цикла игнитронными контакторами. Продолжительность отдельных сварочных операций обеспечивается электронными регуляторами времени.

Предмет изобретения

1.Установка для изготовления пространственных арматурных каркасов, содержащая

размещенные на станине механизмы подачи заготовок, механизм шаговой продольной подачи каркаса и сварочное устройство, отличающееся тем, что, с целью повышения производительности изготовления каркасов с целью повышения производительности изготовления каркасов с поперечными хомутами, она снабжена вторым сварочным устройством, связанным с первым при помощи механизма шаговой

подачи каркаса, размещенного между ними и обеспечивающего перемещение каркаса из одной зоны сварки в другую, при этом первое сварочное устройство выполнено в виде смонтированных на сменной оправке внутренних

электродов и наружных -ноджимных шунтирующих неремычек и установленных с возможностью перемещения вдоль вертикальной и горизонтальной осей каркаса электродов, обеспечивающих гибку поперечного стержня и приварку полученного хомута к соответствующим продольным стержням.

2.Установка по п. 1, отличающаяся тем, что второе сварочное устройство выполнено в виде смонтированных на станине клещей, губки

которых соединены шарнирными рычагами со штоком привода сжатия, а между губками на траверсе шарнирно закреплена призматическая шунтирующая перемычка, и снабжено установленным с возможностью вертикального

перемещения в обойме ползуном с другой шунтирующей перемычкой, противолежащей электродам, закрепленным на прижимном механизме, смонтированном на консоли станины. / /, 3 «(5 «4 J6 417 J3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пространственных арматурных каркасов и устройство для его осуществления | 1985 |

|

SU1250366A1 |

| Установка для изготовления пространственных арматурных каркасов | 1990 |

|

SU1773639A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ АРМАТУРНЫХ СЕТОК | 1971 |

|

SU305976A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СЕТОК | 2004 |

|

RU2270082C1 |

| УСТРОЙСТВО ДЛЯ МНОГОТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ ПРОСТРАНСТВЕННЫХ КАРКАСОВ | 1971 |

|

SU317478A1 |

| Установка для изготовления арматурных каркасов | 1980 |

|

SU872118A1 |

| Клещи для контактной точечнойСВАРКи | 1978 |

|

SU810410A1 |

| Линия для изготовления пространственных арматурных каркасов | 1980 |

|

SU1093452A2 |

| Установка для изготовления арматурных каркасов | 1977 |

|

SU1049151A1 |

| МАШИНА ДЛЯ МНОГОТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ | 1972 |

|

SU339363A1 |

А-А

23 19 28 27 26 25 24 2726 28 27 30

sp

Б-Б

15 11 1й 65

I 50 41 58 5166 5710 .60 59 6Г 5 i-9 83 80 81

Даты

1971-01-01—Публикация