(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕНТРОВ ЛОКОМОТИВНЫХ КОЛЕС

1

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении колесных центров электровозов и тепловозов.

Известен способ изготовления центров . локомотивных колес с обозами, включающий . осадку и разгонку заготовки с получением утолщения ее периферийной и центральной зон и формовку с последующей прокаткой и калибровкой 1.

Недостатком известного способа являет- 0 ся низкая точность размеров отдельных элементов изделия, вызванная тем, что при наличии разновеса исходных заготовок, весь излишек металла перетекает главным образом в обод. Это обуславливает больщие-коле- , бания его размеров и больщой объем механической обработки.

Цель изобретения - повыщение точности получаемых изделий.

Эта цель достигается тем, что согласно способу изготовления центров локомотив- 20 ных колес с ободами, включающему осадку и разгонку заготовки с получением утолщения ее периферийной и центральной зон, и формовку с последующей прокаткой и Калибровкой, разгонку периферийной зоны заготовки осуществляют до получения утолщения, равного 1,55-1,65 щирины обода готового центра, при разгонке ее центральной зоны создают уклон от центра к периферии, равный 2,5-3,5°, а в процессе формовки заготовки осуществляют предварительную осадку ее периферийной зоны.

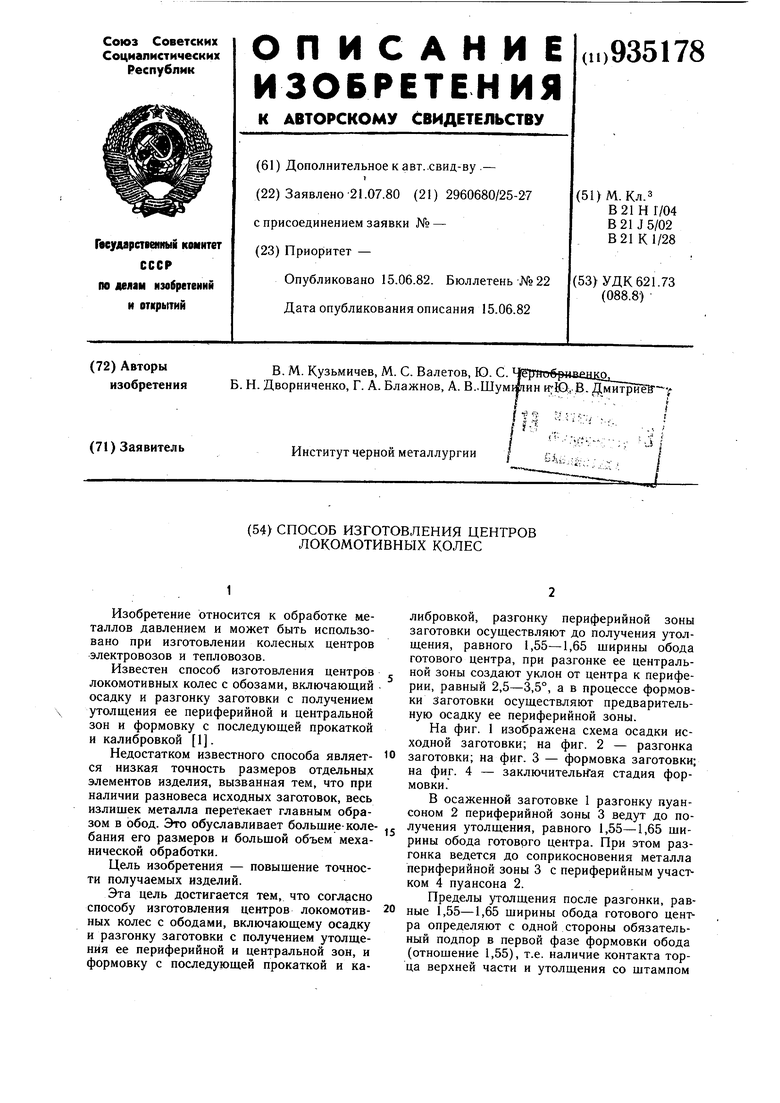

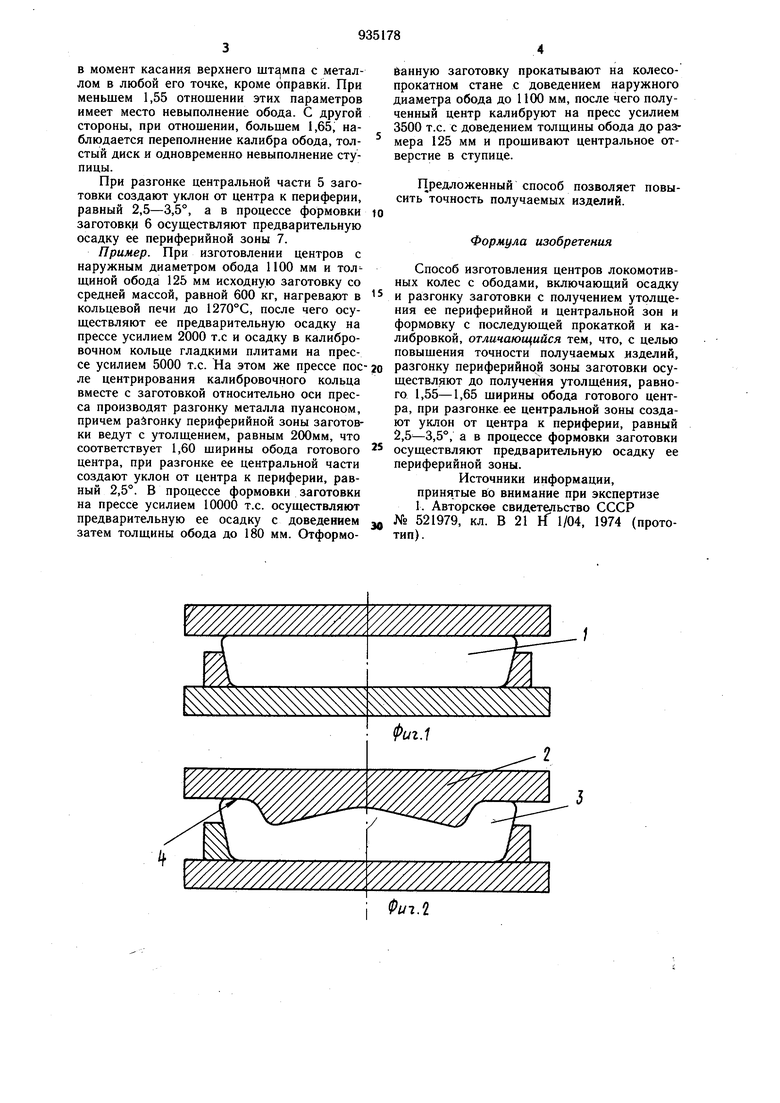

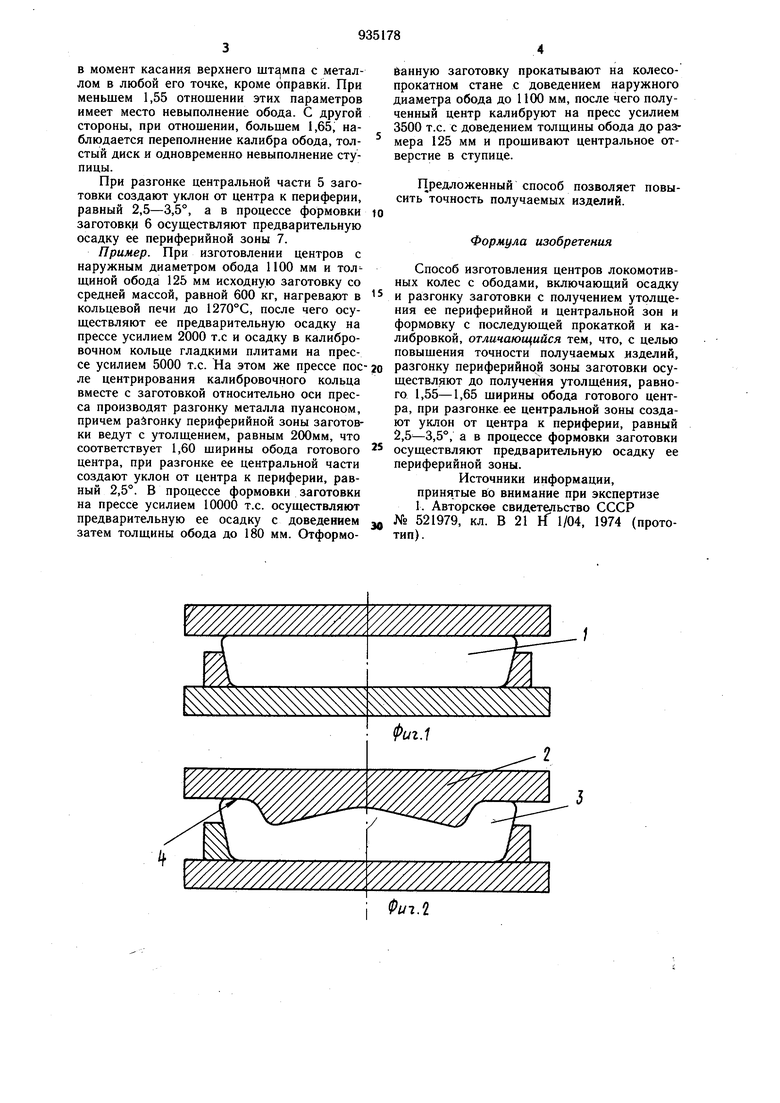

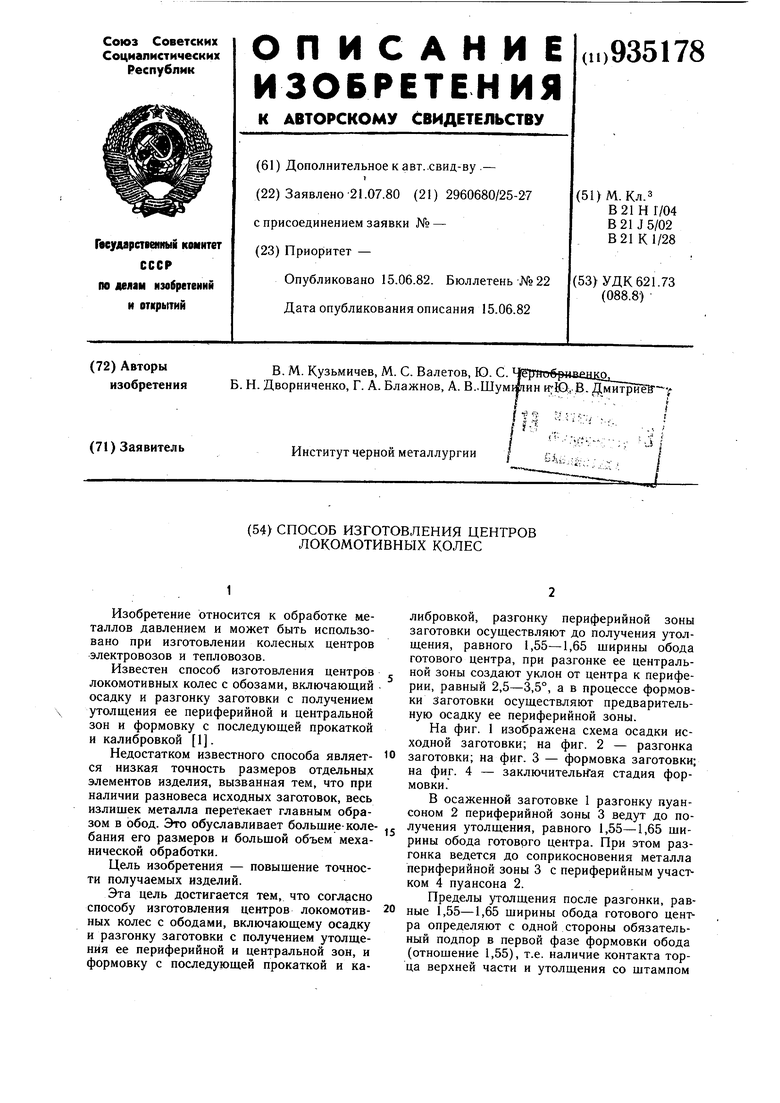

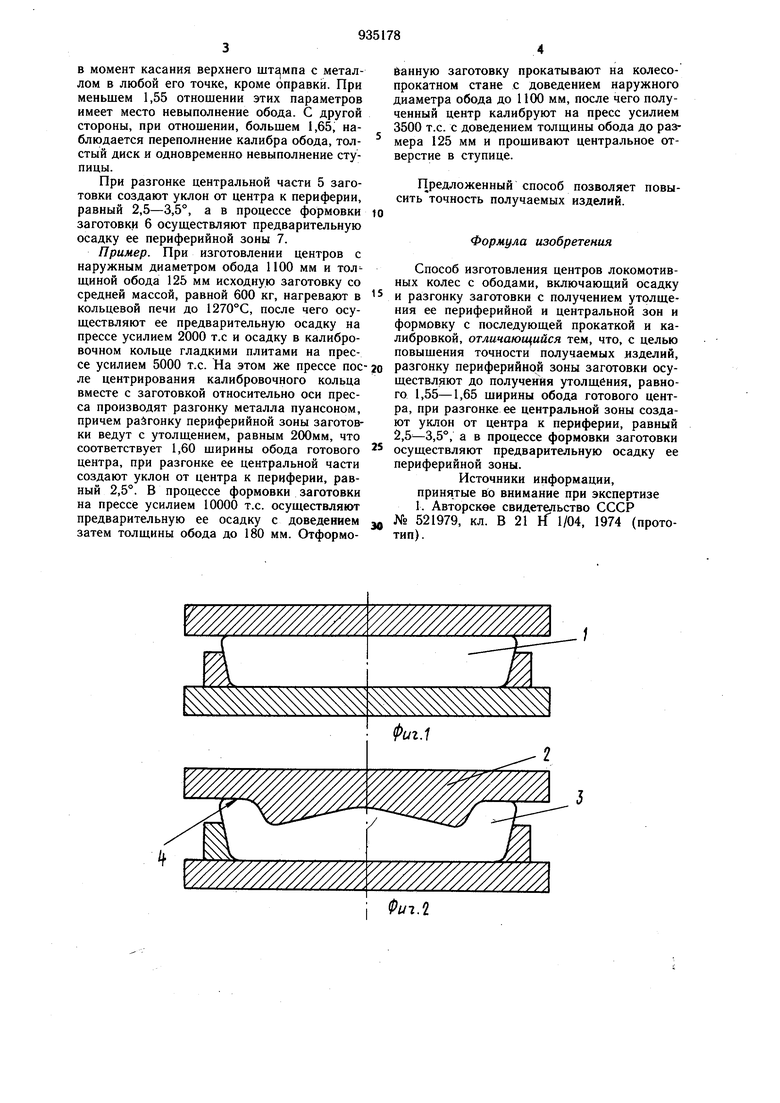

На фиг. 1 изображена схема осадки исходной заготовки; на фиг. 2 - разгонка заготовки; на фиг. 3 - формовка заготовки; на фиг. 4 - заключительная стадия формовки.

В осаженной заготовке 1 разгонку пуансоном 2 периферийной зоны 3 ведут до получения утолщения, равного 1,55-1,65 щирины обода готового центра. При этом разгонка ведется до соприкосновения металла периферийной зоны 3 с периферийным участком 4 пуансона 2.

Пределы утолщения после разгонки, равные 1,55-1,65 щирины обода готового центра определяют с одной стороны обязательный подпор в первой фазе формовки обода (отношение 1,55), т.е. наличие контакта торца верхней части и утолщения со щтампом

в момент касания верхнего штцмпа с металлом в любой его точке, кроме оправки. При меньшем 1,55 отношении этих параметров имеет место невыполнение обода. С другой стороны, при отношении, большем 1,65, наблюдается переполнение калибра обода, толстый диск и одновременно невыполнение ступицы.

При разгонке центральной части 5 заготовки создают уклон от центра к периферии, равный 2,5-3,5°, а в процессе формовки заготовки 6 осушествляют предварительную осадку ее периферийной зоны 7.

Пример. При изготовлении центров с наружным диаметром обода 1100 мм и тол шиной обода 125 мм исходную заготовку со средней массой, равной 600 кг, нагревают в кольцевой печи до 1270°С, после чего осушествляют ее предварительную осадку на прессе усилием 2000 т.с и осадку в калибровочном кольце гладкими плитами на прессе усилием 5000 т.е. На этом же прессе после центрирования калибровочного кольца вместе с заготовкой относительно оси пресса производят разгонку металла пуансоном, причем разгонку периферийной зоны заготовки ведут с утолшением, равным 200мм, что соответствует 1,60 ширины обода готового центра, при разгонке ее центральной части создают уклон от центра к периферии, равный 2,5°. В процессе формовки заготовки на прессе усилием 10000 т.е. осуществляют предварительную ее осадку с доведением затем толшины обода до 180 мм. Отформобанную заготовку прокатывают на колесопрокатном стане с доведением наружного диаметра обода до 1100 мм, после чего полученный центр калибруют на пресс усилием 3500 т.е. с доведением толшины обода до размера 125 мм и прошивают центральное отверстие в ступице.

Предложенный способ позволяет повысить точность получаемых изделий.

Формула изобретения

Способ изготовления центров локомотивных колес с ободами, включающий осадку

и разгонку заготовки с получением утолщения ее периферийной и центральной зон и формовку с последующей прокаткой и калибровкой, отличающийся тем, что, с целью повыщения точности получаемых изделий,

разгонку периферийной зоны заготовки осушествляют до получения утолщения, равного 1,55-1,65 щирины обода готового центра, при разгонке ее центральной зоны создают уклон от центра к периферии, равный 2,,5°, а в процессе формовки заготовки

осуществляют предварительную осадку ее периферийной зоны.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 521979, кл. В 21 tf 1/04, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления осесимметричных изделий,типа колес | 1977 |

|

SU721200A1 |

| Способ изготовления штампокатан-НыХ КОлЕС | 1978 |

|

SU795668A1 |

| Способ производства цельнокатанных колес | 1976 |

|

SU642060A1 |

| Способ изготовления центров электровозных колес | 1978 |

|

SU742015A1 |

| Способ производства цельнокатаных железнодорожных колес | 1972 |

|

SU448912A1 |

| Способ получения заготовок железнодорожных колес | 1990 |

|

SU1750842A1 |

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ДЛЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 2006 |

|

RU2335373C2 |

| Способ изготовления осесимметричных изделий типа колес | 1977 |

|

SU657897A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОКАТАНЫХ КОЛЕС | 1991 |

|

RU2010654C1 |

| Способ изготовления железнодорожных колес | 1981 |

|

SU986560A1 |

Авторы

Даты

1982-06-15—Публикация

1980-07-21—Подача