1

Изобретение относится к обработке металлов давлением.

По основному авт. св. № 814539 известен способ оптимизации процесса цилиндрического формообразования, включаюший интенсификацию водяного охлаждения штампового инструмента при регулировании темпа циклического формообразования, при этом интенсификацию охлаждения инструмента осуществляют, последовательно увеличивая темп циклического формообразования, поддерживая соотношение минимальных температур на рабочей поверхности инструмента в предыдущем и после 1ующем цикле в пределах не менее единицы 1.

Однако по мере превышения некоторого критичес.кого темпа штамповки N ЫкрПроисходит рост максимальной температуры (Ттах) гравюры инструмента вследствие недостаточности паузы охлаждения, что ведет к снижению стойкости штампового инструмента. Таким образом, после достижения максимальной производительности процесса работы прессового оборудования увеличение стойкости за счет повышения темпа циклического формообразования невозможно. Вместе с тем максимальные значения стойкости инструмента не достигаются.

Целью изобретения является повышение стойкости штампового инструмента при максимальном темпе циклического формообразования.

Поставленная цель достигается тем, что согласно способу оптимизации процесса циклического формообразования, после достижения максимального темпа циклического JQ формообразования одновременно увеличивают время паузы и уменьшают время активного контакта заготовки б инструментом, поддерживая при этом соотношение максимальных температур на рабочей поверхности инструмента последующего цикла к преды15 душему до значения не более 1,1.

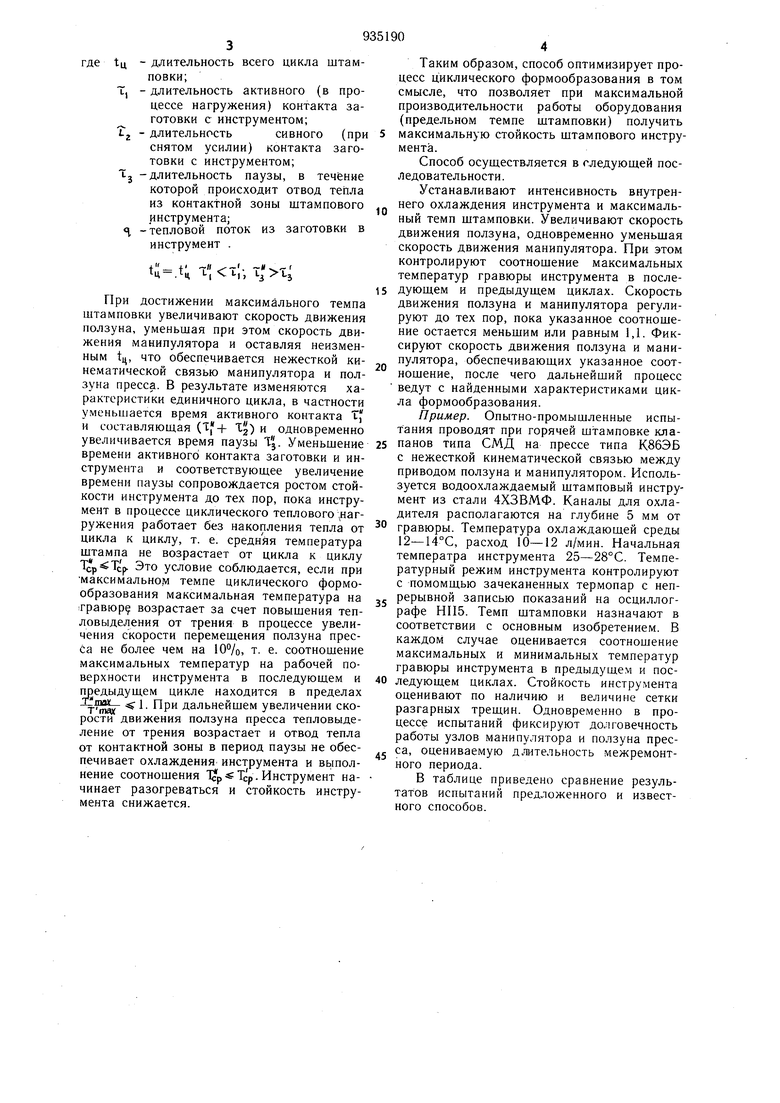

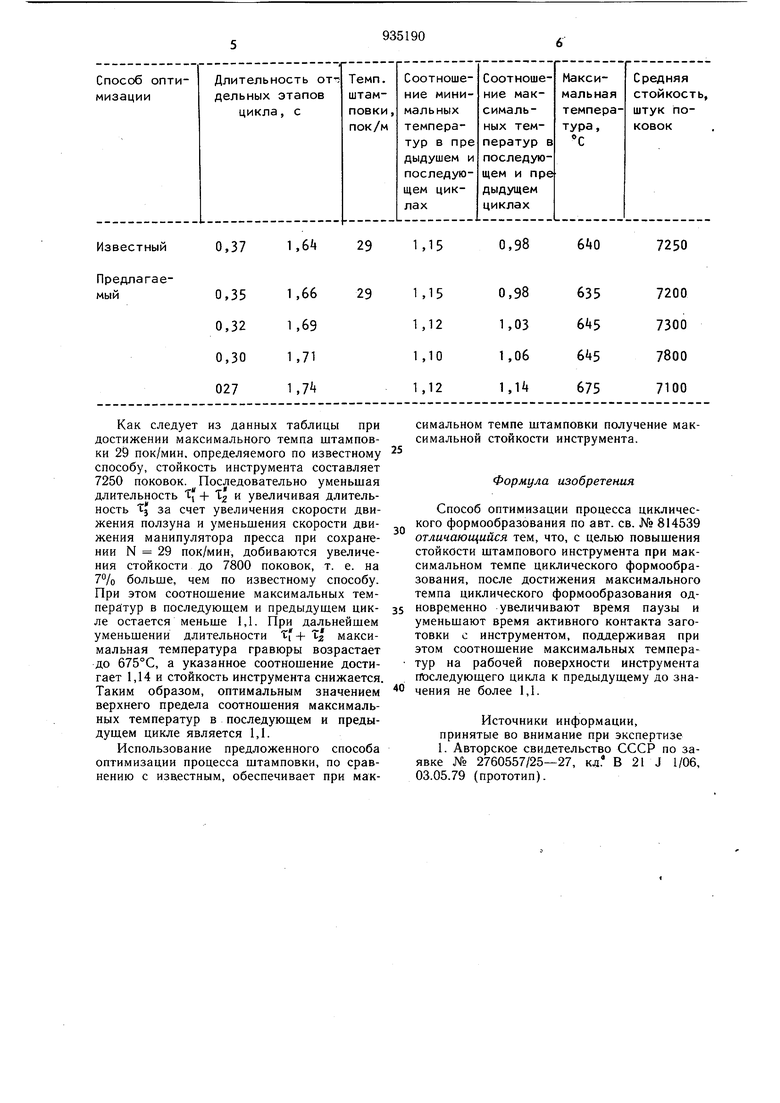

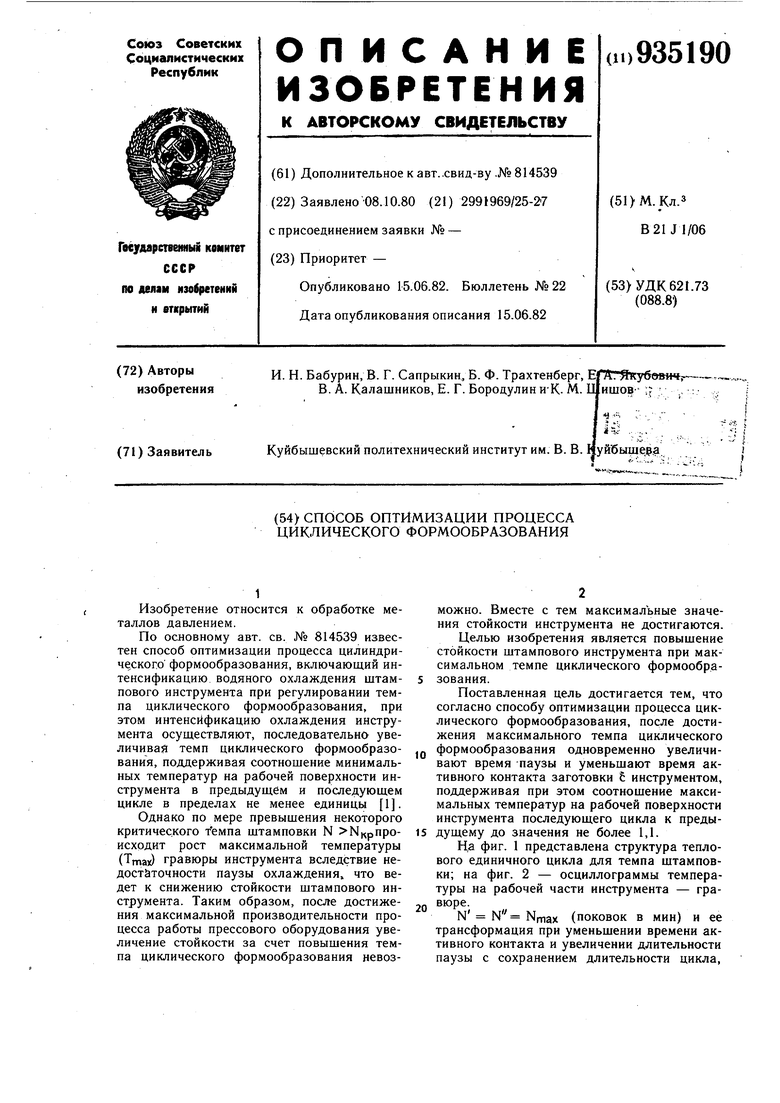

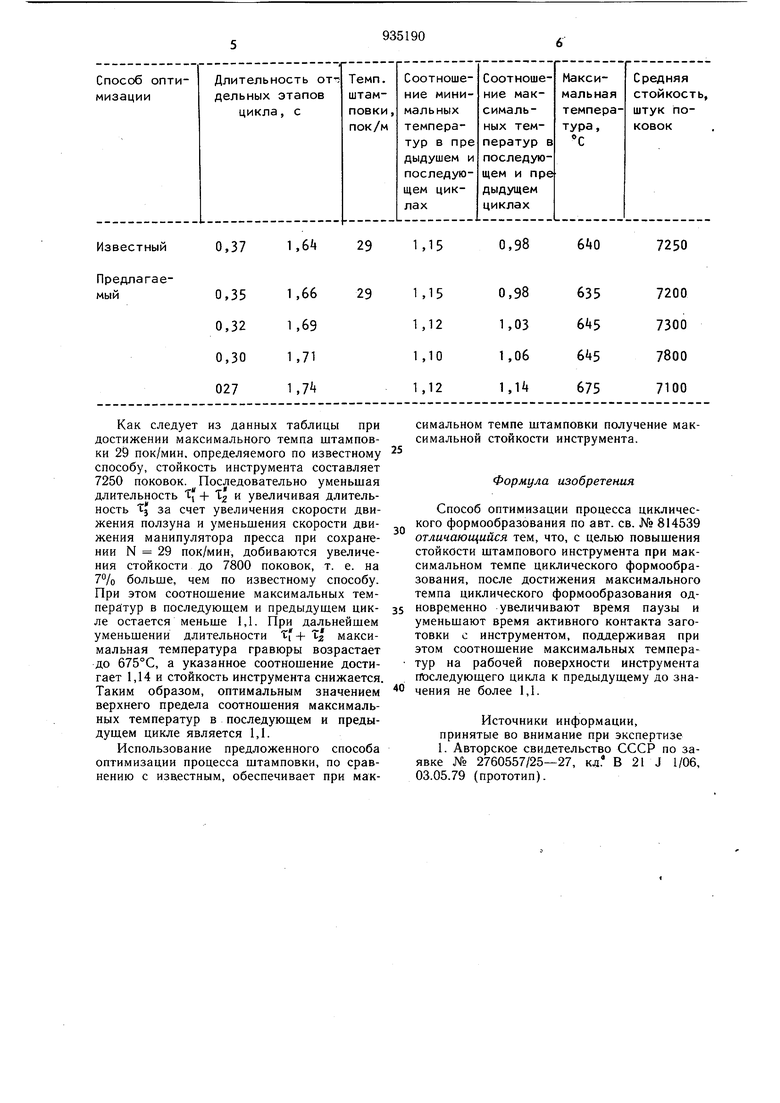

Н,а фиг. 1 представлена структура теплового единичного цикла для темпа штамповки; на фиг. 2 - осциллограммы температуры на рабочей части инструмента - гра20 N Nmax (поковок в мин) и ее трансформация при уменьшении времени активного контакта и увеличении длительности паузы с сохранением длительности цикла. где iu, - длительность всего цикла штамповки;- длительность активного (в процессе нагружения) контакта заготовки с инструментом; Lf - длительностьсивного (при снятом усилии) контакта заготовки с инструментом; tj -длительность паузы, в течение которой происходит отвод тепла из контактной зоны штампового инструмента; -тепловой поток из заготовки в инструмент . (/ f , При достижении максимального темпа штамповки увеличивают скорость движения ползуна, уменьшая при этом скорость движения манипулятора и оставляя неизменным 1ц, что обеспечивается нежесткой кинематической связью манипулятора и ползуна пресса. В результате изменяются характеристики единичного цикла, в частности уменьшается время активного контакта Т и составляющая ( 12) ч одновременно увеличивается время паузы Tj. Уменьшение времени активного контакта заготовки и инструмента и соответствующее увеличение времени паузы сопровождается ростом стойкости инструмента до тех пор, пока инструмент в процессе циклического теплового нагружения работает без накопления тепла от цикла к циклу, т. е. средняя температура штампа не возрастает от цикла к циклу Тер Тер. Это условие соблюдается, если при максимальном темпе циклического формообразования максимальная температура на травюр возрастает за счет повышения тепловыделения от трения в процессе увеличения скорости перемещения ползуна пресса не более чем на 10%, т. е. соотношение максимальных температур на рабочей поверхности инструмента в последующем и предыдущем цикле находится в пределах (- 1. При дальнейшем увеличении скорости движения ползуна пресса тепловыделение от трения возрастает и отвод тепла от контактной зоны в период паузы не обеспечивает охлаждения инструмента и вьшолнение соотношения Тер. Инструмент начинает разогреваться и стойкость инструмента снижается. Таким образом, способ оптимизирует процесс циклического формообразования в том смысле, что позволяет при максимальной производительности работы оборудования (предельном темпе штамповки) получить максимальную стойкость щтампового инструмента. Способ осуществляется в следующей последовательности. Устанавливают интенсивность внутреннего охлаждения инструмента и максимальный темп щтамповки. Увеличивают скорость движения ползуна, одновременно уменьшая скорость движения манипулятора. При этом контролируют соотношение максимальных температур гравюры инструмента в последующем и предыдущем циклах. Скорость движения ползуна и манипулятора регулируют до тех пор, пока указанное соотношение остается меньщим или равным 1,1. Фиксируют скорость движения ползуна и манипулятора, обеспечивающих указанное соотношение, после чего дальнейший процесс ведут с найденными характеристиками цикла формообразования. Пример. Опытно-промышленные испытания проводят при горячей штамповке клапанов типа СМД на прессе типа К86ЭБ с нежесткой кинематической связью между приводом ползуна и манипулятором. Используется водоохлаждаемый штамповый инструмент из стали 4ХЗВМФ. Каналы для охладителя располагаются на глубине 5 мм от гравюры. Температура охлаждающей среды 12-14°С, расход 10-12 л/мин. Начальная температра инструмента 25-28°С. Температурный режим инструмента контролируют с помомщью зачеканенных термопар с непрерывной записью показаний на осциллографе HII5. Темп штамповки назначают в соответствии с основным изобретением. В каждом случае оценивается соотношение максимальных и минимальных температур гравюры инструмента в предыдущем и последующем циклах. Стойкость инструмента оценивают по наличию и величине сетки разгарных трещин. Одновременно в процессе испытаний фиксируют долговечность работы узлов манипулятора и ползуна пресса, оцениваемую длительность межремонтного периода. В таблице приведено сравнение результатов испытаний предложенного и известного способов.

Как следует из данных таблицы при достижении максимального темпа штамповки 29 пок/мин, определяемого по известному способу, стойкость инструмента составляет 7250 поковок. Последовательно уменьшая длительность L + Тг увеличивая длительность tj за счет увеличения скорости движения ползуна и уменьшения скорости движения манипулятора пресса при сохранении N 29 пок/мин, добиваются увеличения стойкости до 7800 поковок, т. е. на 7% больше, чем по известному способу. При этом соотношение максимальных темnepaiTyp в последуюшем и предыдущем цикле остается меньше 1,1. При дальнейшем уменьшении длительности Тг максимальная температура гравюры возрастает до 675°С, а указанное соотношение достигает 1,14 и стойкость инструмента снижается. Таким образом, оптимальным значением верхнего предела соотношения максимальных температур в последующем и предыдущем цикле является 1,1.

Использование предложенного способа оптимизации процесса штамповки, по сравнению с известным, обеспечивает при максимальном темпе штамповки получение максимальной стойкости инструмента.

Формула изобретения

Способ оптимизации процесса циклического формообразования по авт. св. № 814539 отличающийся тем, что, с целью повышения стойкости штампового инструмента при максимальном темпе циклического формообразования, после достижения максимального темпа циклического формообразования одновременно увеличивают время паузы и уменьшают время активного контакта заготовки с инструментом, поддерживая при этом соотнощение максимальных температур на рабочей поверхности инструмента пюследующего цикла к предыдущему до знао чения не более 1,1.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2760557/25-27, кд. В 21 J 1/06, 03.05.79 (прототип).

mm

J

-a

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оптимизации процесса цикли-чЕСКОгО фОРМООбРАзОВАНия | 1979 |

|

SU814539A1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2785111C1 |

| Пресс для торцовой раскатки осесимметричных заготовок | 1988 |

|

SU1613222A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК ТУРБИННЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2017 |

|

RU2679157C1 |

| Способ охлаждения и смазки штампового инструмента и устройство для его осуществления | 1987 |

|

SU1512701A1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2019 |

|

RU2732514C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| ШТАМП ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ КОЛЕНЧАТОГО ВАЛА | 2003 |

|

RU2241567C1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2747437C1 |

| КРИВОШИПНЫЙ ПРЕСС | 2005 |

|

RU2308376C2 |

Авторы

Даты

1982-06-15—Публикация

1980-10-08—Подача