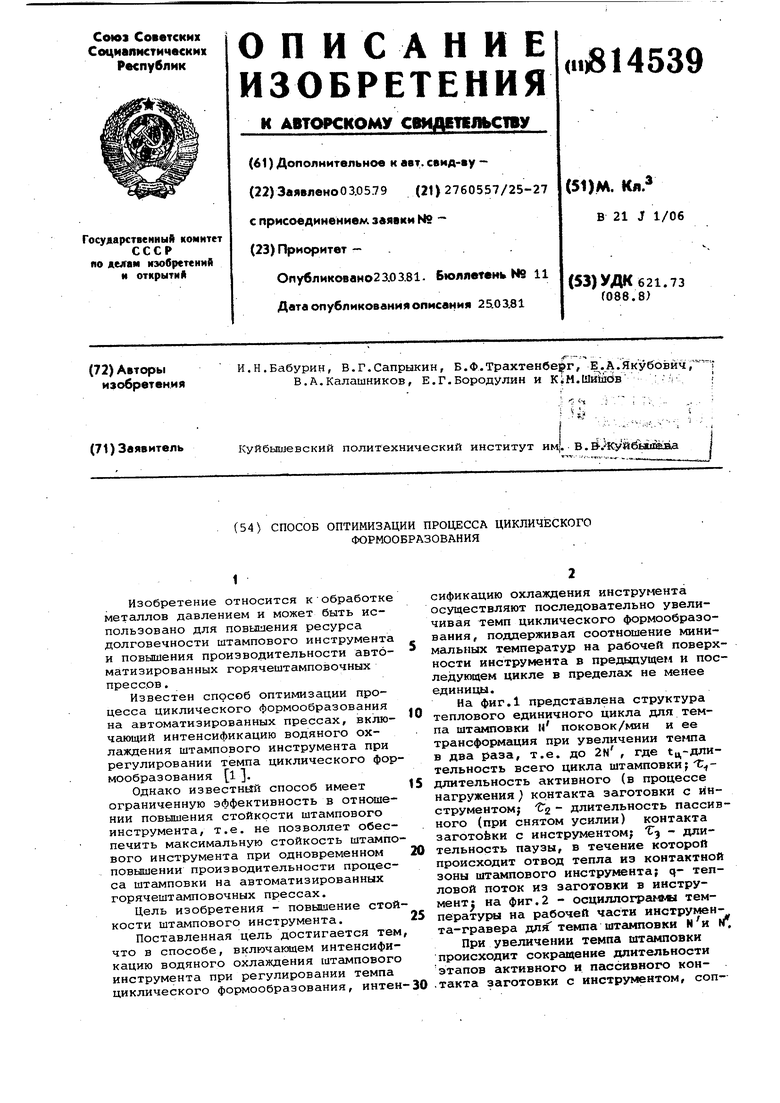

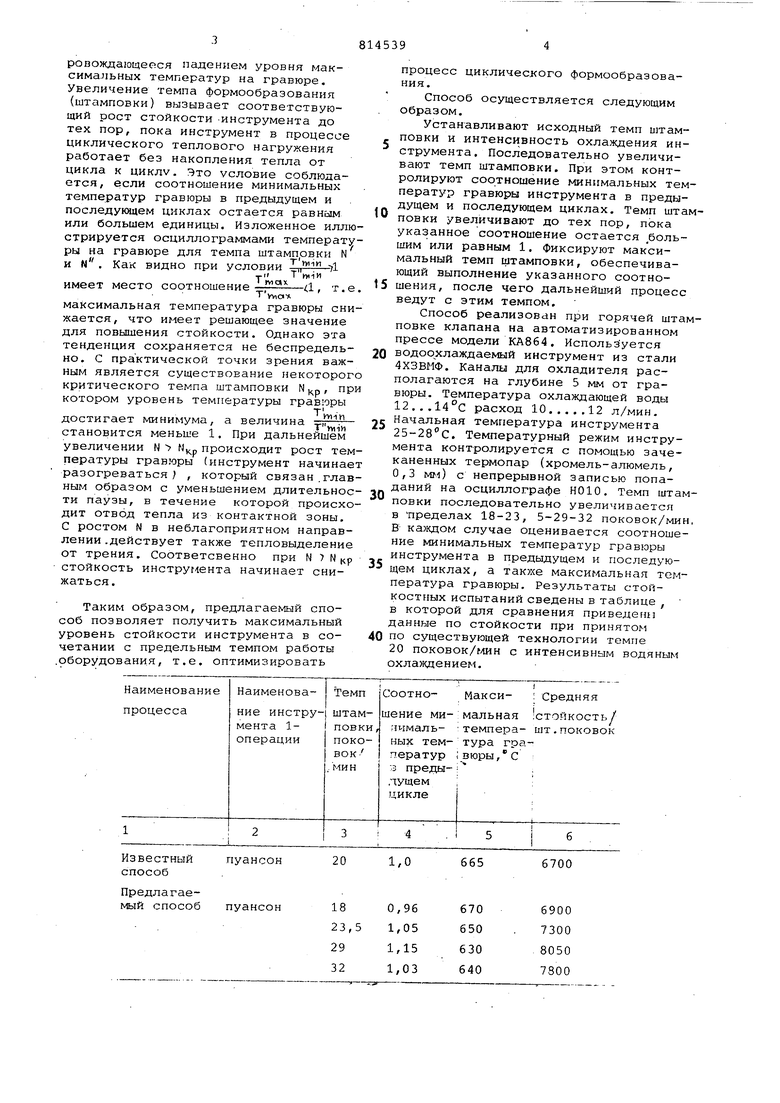

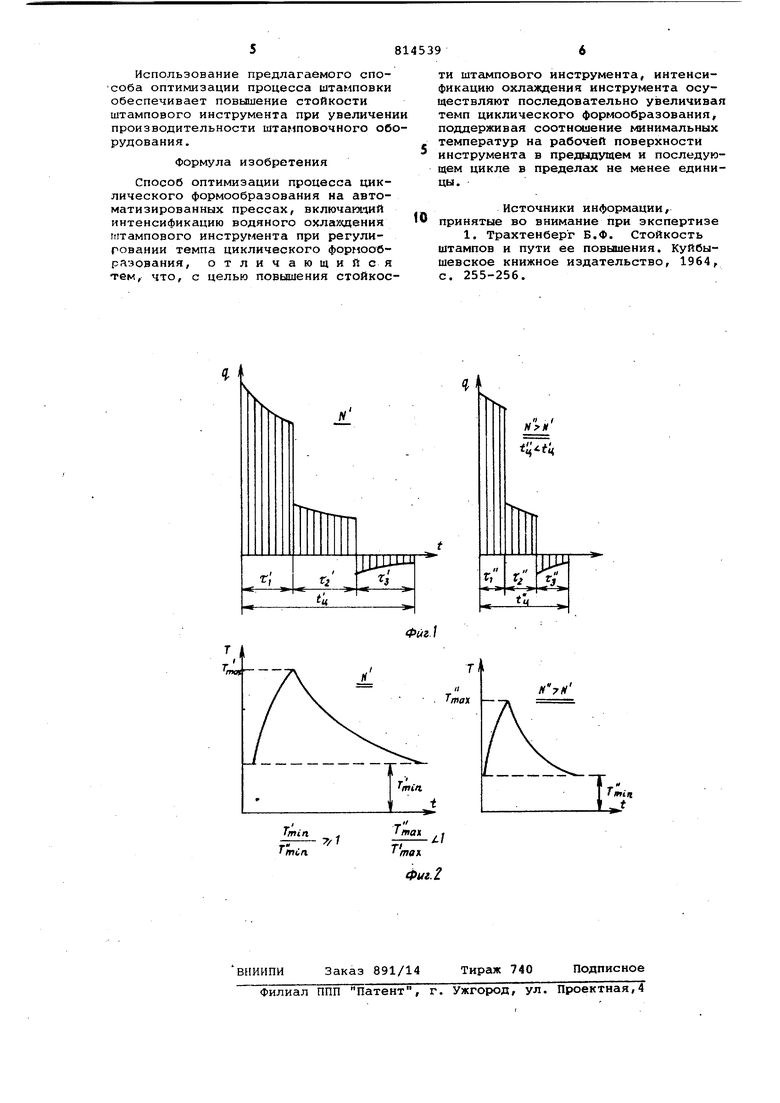

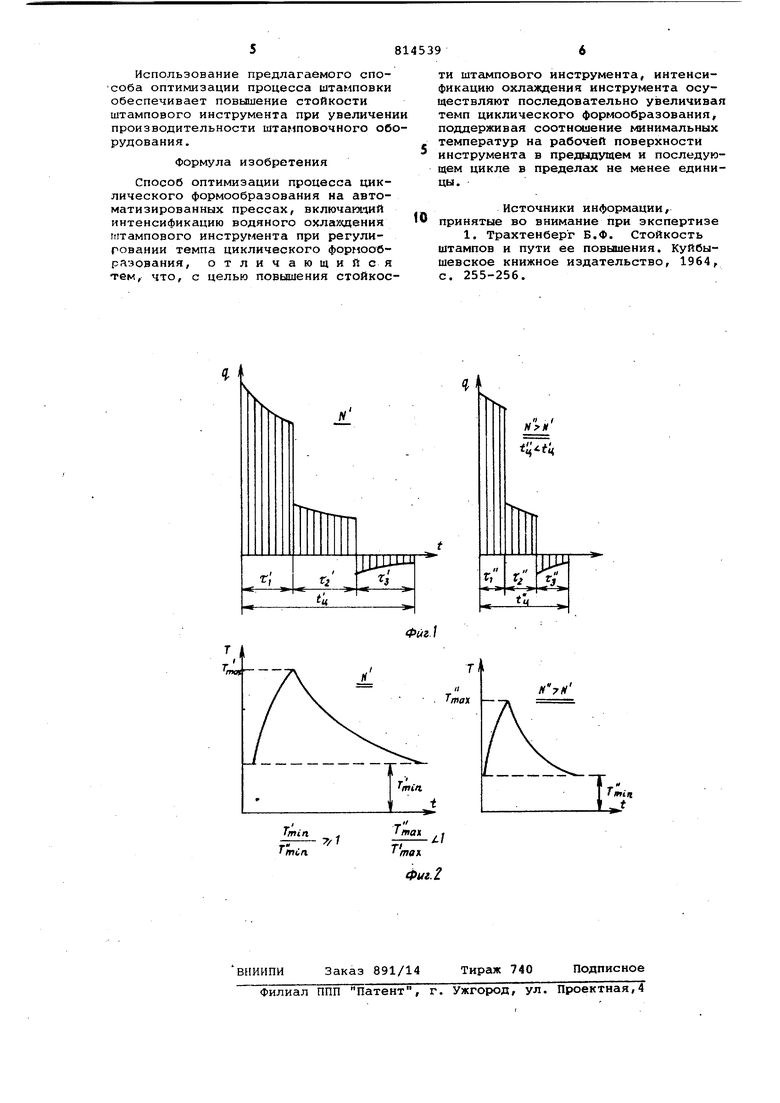

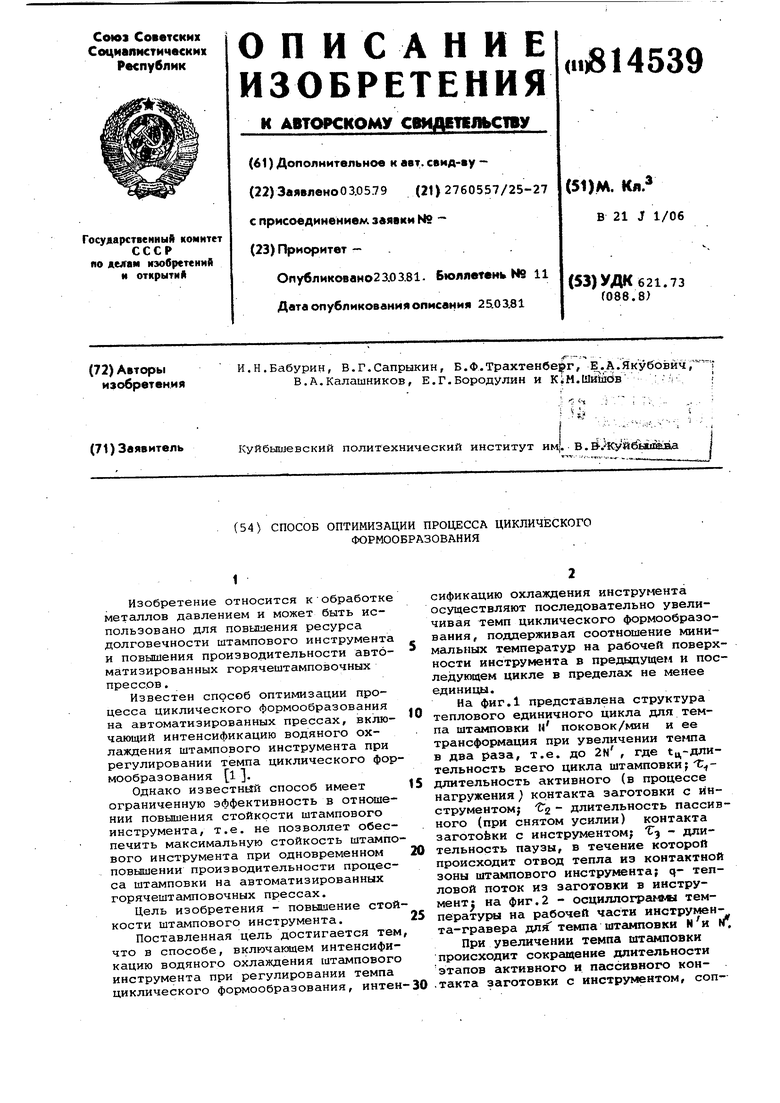

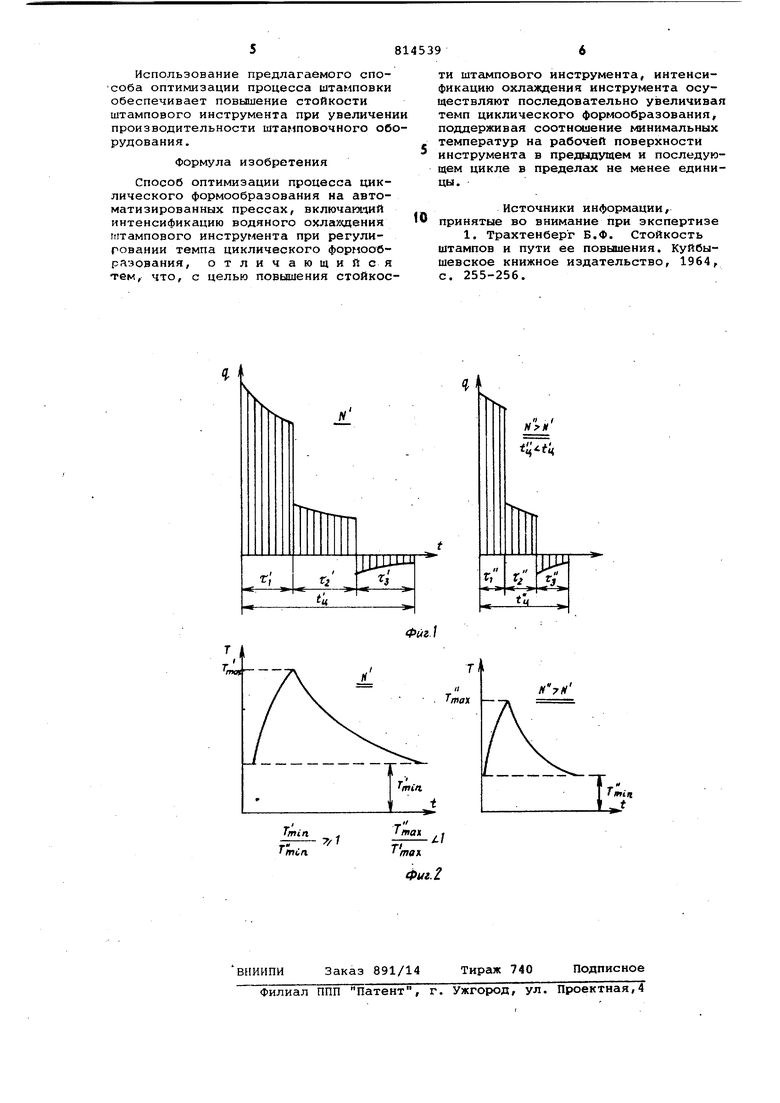

(54) СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА ЦИКЛИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ровождаюцееся падением уровня максима.яьных температур на гравюре. Увеличение темпа формообразования (штамповки) вызывает соответствующий рост стойкости -инструмента до тех пор, пока инструмент в процессе циклического теплового нагружения работает без накопления тепла от цикла к ЦИКЛУ. Это условие соблюдается, если соотношение минимальных температур гравюры в предыдущем и последунлдем циклах остается равным или большем единицы. Изложенное иллю стрируется осциллограммами температу ры на гравюре для темпа штамповки N и N . Как видно при условии Т.,, / -.11 Т п1- имеет место соотношение-- -и, т.е максимальная температура гравюры сни жается, что имеет решающее значение для повышения стойкости. Однако эта тенденция сохраняется не беспредельно. С практической точки зрения важным является существование некоторог критического темпа штамповки , пр котором уровень температуры гравюры достигает минимума, а величина м, становится меньше 1, При дальнейшем увеличении N Мцр происходит рост те пературы гравюры (инструмент начина разогреваться; , который связан.гла ным образом с уменьшением длительно ти паузы, в течение которой происх дит отвод тепла из контактной зоны. С ростом N в неблагоприятном направ лении .действует также тепловыделени от трения. Соответсвенно при Nк стойкость инструмента начинает снижаться. Таким образом, предлагаемый способ позволяет получить максимальный уровень стойкости инструмента в сочетании с предельным темпом работы .оборудования, т.е. оптимизировать процесс циклического формообразования. Способ осуществляется следующим образом. Устанавливают исходный темп штамповки и интенсивность охлаждения инструмента. Последовательно увеличивают темп штамповки. При этом контролируют соотношение минимальных температур гравюры инструмента в предыдущем и последующем циклах. Темп штамповки увеличивают до тех пор, пока указанное соотношение остается ,большим или равным 1. Фиксируют максимальный темп штамповки, обеспечивающий выполнение указанного соотношения, после чего дальнейший процесс ведут с этим темпом. Способ реализован при горячей штамповке клапана на автоматизированном прессе модели КА864. Используется водоо хлаждаемый инструмент из стали 4ХЗВМФ. Каналы для охладителя располагаются на глубине 5 мм от гравюры. Температура охлаждающей воды 12...14С расход 1012 л/мин. Начальная температура инструмента 25-28С. Температурный режим инструмента контролируется с помощью зачеканенных термопар (хромель-алюмель, 0,3 мм) с непрерывной записью попаданий на осциллографе НОЮ. Темп штамповки последовательно увеличивается в пределах 18-23, 5-29-32 поковок/мин, В каждом случае оценивается соотношение минимальных температур гравюры инструмента в предыдущем и последующем циклах, а также максимальная температура гравюры. Результаты стойкостЕ1ых испытаний сведены в таблице , в которой для сравнения приведерн) данные по стойкости при принятом по существующей технологии темпе 20 noKOBOK/f«iH с интенсивным водяным охлаждением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оптимизации процесса циклического формообразования | 1980 |

|

SU935190A2 |

| СПОСОБ СФЕРОДИНАМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТА ДЛЯ СФЕРОДВИЖНОЙ ШТАМПОВКИ | 2011 |

|

RU2475328C1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2785111C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК ТУРБИННЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2017 |

|

RU2679157C1 |

| Способ упрочнения штампов | 1980 |

|

SU926042A1 |

| Способ изготовления изделий с лезвиями типа рабочих органов сельскохозяйственных машин | 1986 |

|

SU1411084A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЛИННОМЕРНЫХ ШЛИЦЕВЫХ ВАЛОВ С ХВОСТОВИКОМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2132762C1 |

| Способ восстановления горячештамповочного инструмента | 1981 |

|

SU996160A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ | 1991 |

|

RU2071858C1 |

| Способ упрочнения штамповых сталей | 1978 |

|

SU819194A1 |

7300

650

23,5 8050 630 7800 640 Использование предлагаемого способа оптимизации процесса штамповки обеспечивает повышение стойкости штампового инструмента при увеличен производительности штамповочного об рудования. Формула изобретения Способ оптимизации процесса циклического формообразования на автоматизированных прессах, включагадой интенсификацию водяного охлахедения ттампового инструмента при регулировании темпа циклического формообразования, отличающийся тем, что, с целью повышения стойкос ти штампового инструмента, интенсификацию охлазвдения инструмента осуществляют последовательно увеличивая темп циклического формообразования, поддерживая соотношение минимальных температур на рабочей поверхности инструмента в предыдущем и последующем цикле в пределах не менее единицы. Источники информации, принятые во внимание при экспертизе 1. Трахтенберг Б.Ф. Стойкость штампов и пути ее повьоиения. Куйбышевское книжное издательство, 1964, с, 255-256.

т

Г,

ti

/run

7,1 тСп

1нах

il

таи Фиг. 2

Авторы

Даты

1981-03-23—Публикация

1979-05-03—Подача