Изобретение относится к литейному производству, а именно к производству отливок из высокореакционных туго плавких металлов.

Известны постоянные металлические формы, выполненные из высокотеплопроводных материалов, например из меди и ее сплавов II.

При литье в такие формы в отливках возникают значительные внутренние напряжения, связанные с затрудненной усадкой, что приводит к короблению отливок и деформации нагруженных узлов формы.

Наиболее близкой к предлагаемой по технической сущности форма для литья тугоплавких сплавов, содержащая металлические полуформы и вставки из графитоуглеродных материалов 2 .

Недостатками этой формы является ее деформируемость, свариваемость с заливаемым сплавом и низкое качество получаемых отливок.

Цель изобретения - предотвращение деформации формы и ее свариваемости с заливаемым сплавом и повышение качества отливки.

Поставленная цель достигается тем, что в форме для литья тугоплавних сплавов, содержащей металлические полуформы и вставки из графитоуглеродных материалов, последние установлены в термически нагруженных и препятствукяцих усадке частях с одной степенью свободы перемещения в направлении усадки отливок.

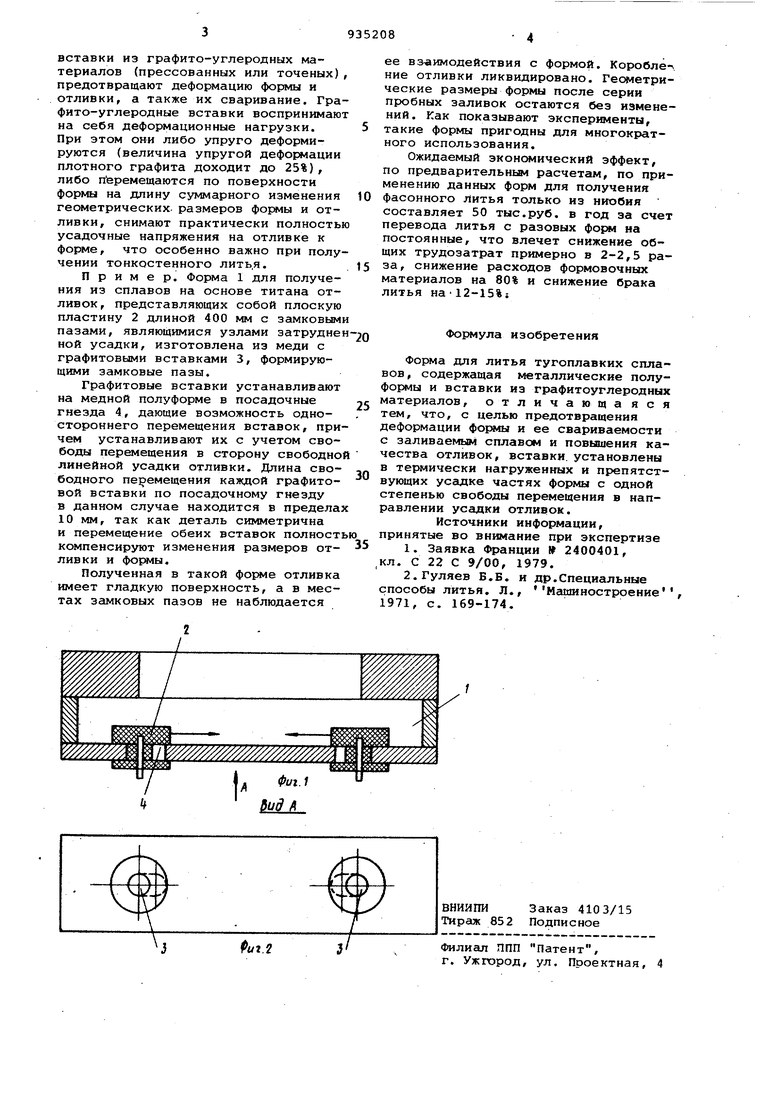

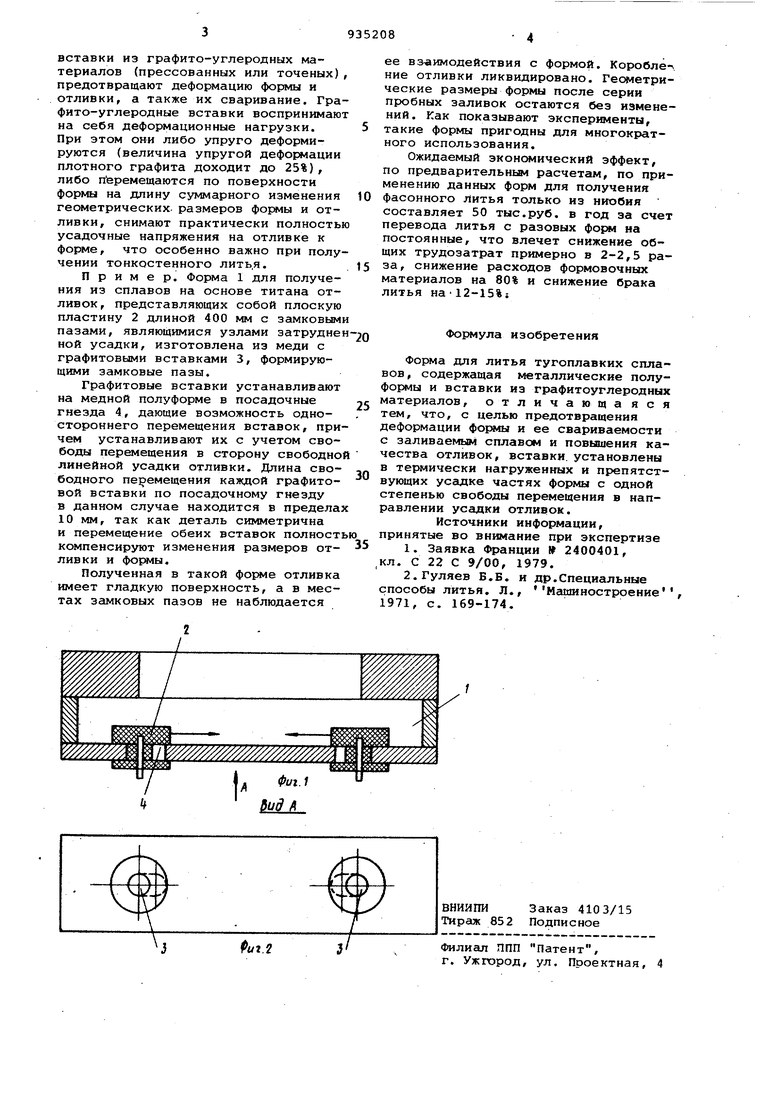

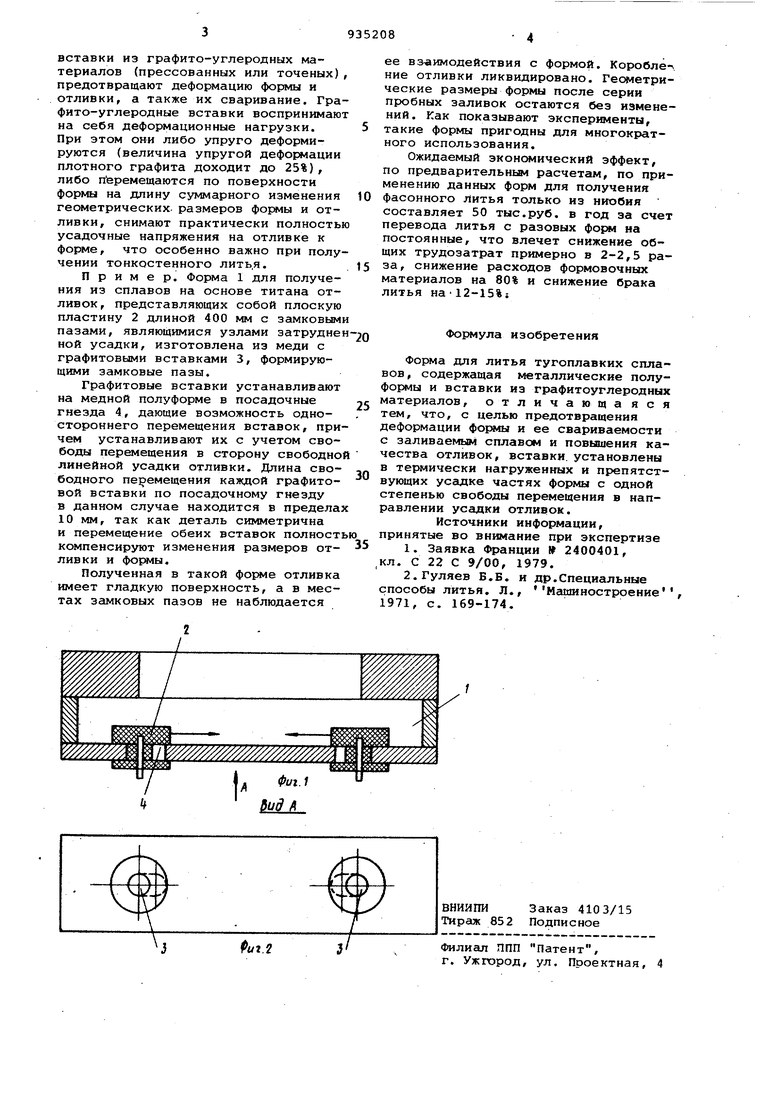

На фиг.1 изображена форма; на фиг.2 - вид А на фиг.1.

10

При заливке расплавом форма быстро нагревается и увеличивает свои геометрические размеры соответственно коэффициенту линейного термического расширения материала, из ко15торого она изготовлена. В то же время отливка, кристаллизуясь и охлаждаясь, уменьшается в размерах.

Свободная линейная усадка отливок из тугоплавких металлов находится в

20 пределах 1,5-2,5%,а термическое расширение меди (материала формы) при нагреве до контактных температур (300-500°С) не превышает 2%, т.е. суммарная разница геометрических

25 размеров соответствующих фрагментов формы и отливки может достигать 4,5-5% или 1/20 длины отливки или рабочей поверхности формы. Устанавливая в медной форме в местах затруд-.

30 .ненной усадки отливки подвижные вставки из графито-углеродных материалов (прессованных или точеных), предотвращают деформацию формы и отливки, а также их сваривание. Графито-углеродные вставки воспринимают на себя деформационные нагрузки. При этом они либо упруго деформируются (величина упругой деформации плотного графита доходит до 25%), либо перемещаются по поверхности формы на длину сутимарного изменения геометрических размеров формы и отливки, снимают практически полностью уссшочные напряжения на отливке к формеf что особенно важно при получении тонкостенного лить.я. Пример. Форма I для получения из сплавов на основе титана отливок, представляющих собой плоскую пластину 2 длиной 400 мм с замковым пазами, являющимися узлами затрудне ной усадки, изготовлена из меди с графитовыми вставками 3, формирующими замковые пазы. Графитовые вставки устанавливают на медной полуформе в посадочные гнезда 4, дающие возможность одностороннего перемещения вставок, при чем устанавливают их с учетом свободы перемещения в сторону свободно линейной усадки отливки. Длина свободного перемещения каждой графитовой вставки по посадочному гнезду в данном случае находится в предела 10 мм, так как деталь симметрична и перемещение обеих вставок полност компенсируют изменения размеров отЛИВКИ и фО{Яи|Ы. Полученная в такой форме отливка имеет гладкую поверхность, а в местах з 1мковых пазов не наблюдается ее взаимодействия с формой. Короблел ние отливки ликвидировано. Геометрические размеры формы после серии пробных заливок остаются без изменений. Как показывают зксперименты, такие формы пригодны для многократного использования. Ожидаемый экономический эффект, по предварительные расчетам, по применению данных форм для получения фасонного Литья только из ниобия составляет 50 тыс.руб. в год за счет перевода литья с разовых форм на постоянные, что влечет снижение общих трудозатрат примерно в 2-2,5 раза, снижение расходов формовочных материалов на 80% и снижение брака литья на12-15%г Формула изобретения Форма для литья тугоплавких сплавов , содержащая металлические полуФормы и вставки из графитоуглеродных материалов, отличающаяся тем, что, с целью предотвращения деформации формы и ее свариваемости с заливаемым сплавом и повышения качества отливок, вставки, установлены в термически нагруженных и препятствукядих усёщке частях формы с одной степенью свободы перемещения в направлении усадки отливок. Источники информации, принятые во внимание при экспертизе 1.Заявка Франции 2400401, кл. С 22 С 9/00, 1979. 2.Гуляев Б.Б. и др.Специальные способы литья. Л., Машиностроение, 1971, с. 169-174.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2514250C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| ИЗНОСОСТОЙКАЯ И УДАРОСТОЙКАЯ КОМПОЗИТНАЯ ОТЛИВКА (ВАРИАНТЫ) | 2008 |

|

RU2397872C2 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ЦЕНТРОБЕЖНОЙ ЗАЛИВКИ КРУПНОГАБАРИТНЫХ ФАСОННЫХ ОТЛИВОК СЛОЖНОЙ ФОРМЫ ИЗ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 2014 |

|

RU2585604C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| СПОСОБ ФОРМОВКИ НА АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЯХ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ ФОРМЫ | 2011 |

|

RU2532716C2 |

| Пресс-форма для литья под давлением | 1975 |

|

SU1006055A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| Пресс-форма для литья под давлением образцов и проб | 1983 |

|

SU1101328A1 |

Авторы

Даты

1982-06-15—Публикация

1980-09-12—Подача