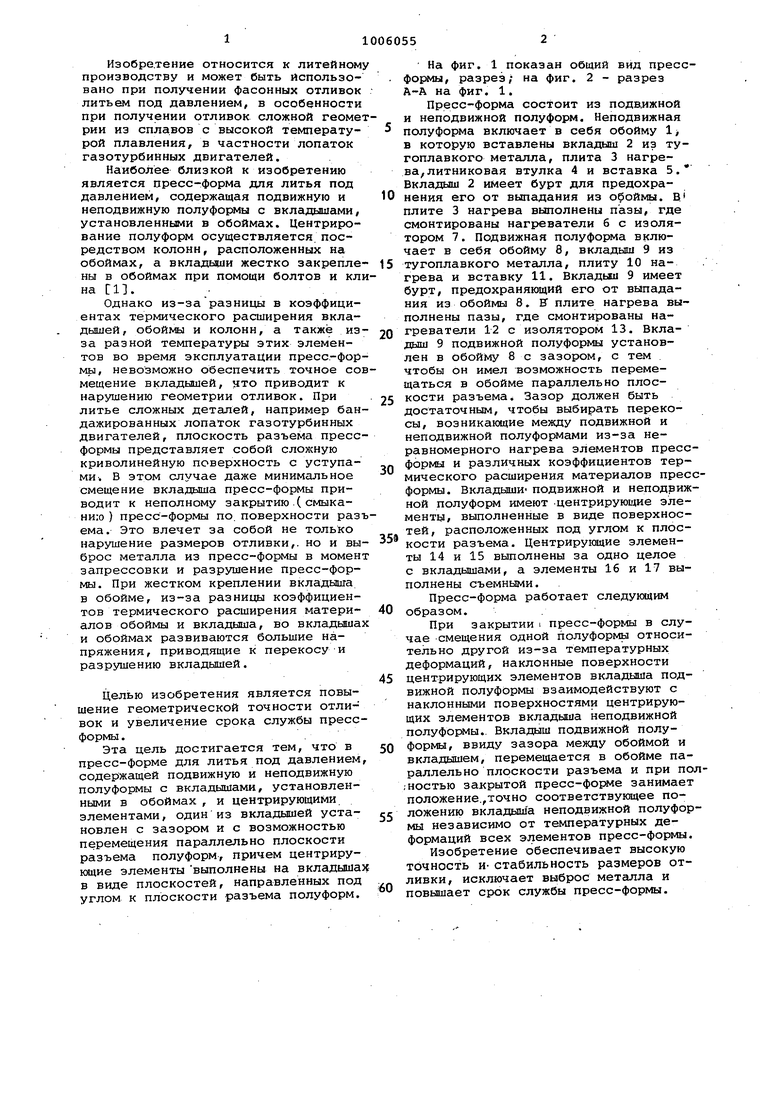

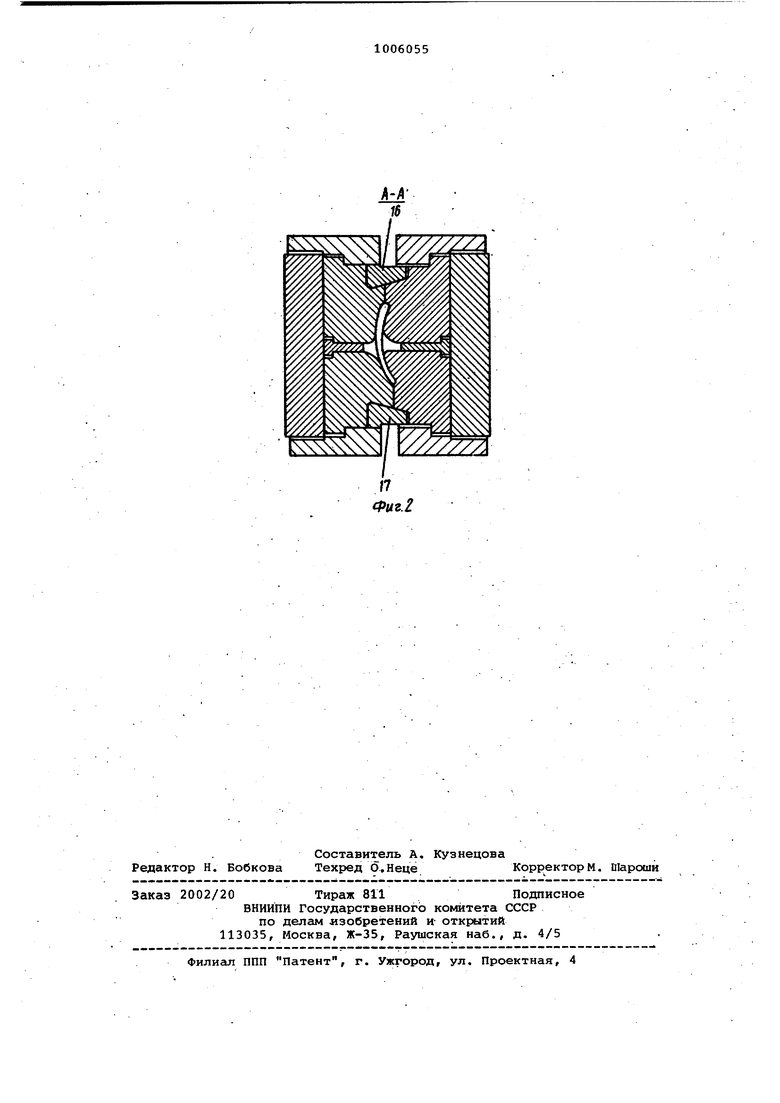

Изобре.тение относится к литейном производству и может быть использовано при получении фасонных отливок литьем под давлением, в особенности при получении отливок сложной геоме рии из сплавов с высокой температурой плавления, в частности лопаток газотурбинных двигателей. Наиболее близкой к изобретению является пресс-форма для литья под давлением, содержащая подвижную и неподвижную полуформы с вкладышами, установленными в обоймах. Центрирование полуформ осуществляется, посредством колонн, расположенных на обоймах, а вкладыши жестко закрепле ны в обоймах при помощи болтов и кл на Г1. Однако из-за разницы в коэффициентах термического расширения вкладышей, обоймы и колонн, а также из за разной температуры этих элементов во время эксплуатации пресс-фор мы, невозможно обеспечить точное со мещение вкладышей, нто приводит к нарушению геометрии отливок. При литье сложных деталей, например бан дажированных лопаток газотурбинных двигателей, плоскость разъема пресс формы представляет собой сложную криволинейную поверхность с уступами. В этом случае даже минимальное смещение вкладыша пресс-формы приводит к неполному закрытию.( смыканию ) пресс-формы по. поверхности раз ема. Это влечет за собой не только нарушение размеров отливки,, но и вы брос металла из пресс-формы в момен запрессовки и разрушение пресс-формы. При жестком креплении вкладыша в обойме, из-за разницы коэффициентов термического расширения материалов обоймы и вкладыша, во вкладыша и обоймах развиваются большие напряжения, приводящие к перекосу и разрушению вкладышей. Целью изобретения является повышение геометрической точности отливок и увеличение срока службы пресс формы. Эта цель достигается тем, что в пресс-форме для литья под давлением содержащей подвижную и неподвижную полуформы с вкладышами, установленными в обоймах , и центрирующими элементами, один из вкладышей установлен с зазором и с возможностью перемещения параллельно плоскости разъема полуформ, причем центрирующие элементы выполнены на вкладыша в виде плоскостей, направленных под углом к плоскости разъема полуформ. На фиг. 1 показан общий вид прессформы, разрез; на фиг. 2 - разрез А-А на фиг. 1. Пресс-форма состоит из подвижной и неподвижной полуформ. Неподвижная полуформа включает в себя обойму 1 в которую вставлены вкладыш 2 из тугоплавкого металла, плита 3 нагрева, литниковая втулка 4 и вставка 5. Вкладыш 2 имеет бурт для предохранения его от выпадания из обоймы. В плите 3 нагрева выполнены пазы, где смонтированы нагреватели б с изолятором 7. Подвижная полуформа включает в себя обойму 8, вкладыш 9 из тугоплавкого металла, плиту 10 нагрева и вставку 11. Вкладьш 9 имеет бурт, предохраняющий его от выпадания из обоймы 8. ЕГ плите нагрева выполнены пазы, где смонтированы нагреватели 12 с изолятором 13. Вкладыш 9 подвижной полуформы установлен в Обойму 8 с зазором, с тем чтобы он имел возможность перемещаться в обойме параллельно плоскости разъема. Зазор должен быть достаточным, чтобы выбирать перекосы, возникающие между подвижной и неподвижной полуформами из-за неравномерного нагрева элементов прессформы и различных коэффициентов термического расширения материалов прессформы. Вкладыши подвижной и неподвижной полуформ имеют -центрирующие элементы, выполненные в виде поверхностей, расположенных под углом к плоскости разъема. Центрирующие элементы 14 и 15 выполнены за одно целое с вкладышами, а элементы 16 и 17 выполнены съемными. Пресс-форма работает следующим образом. При закрытии i пресс-формы в случае смещения одной полуформы относительно другой из-за температурных деформаций, наклонные поверхности центрирующих элементов вкладыша подвижной полуформы взаимодействуют с наклонными поверхностями центрирующих элементов вкладыша неподвижной полуформы.. Вкладыш подвижной полуформы, ввиду зазора между обоймой и вкладышем, перемещается в обойме параллельно плоскости разъема и при полостью закрытой пресс-форме занимает положение.,точно соответствующее положению вкладыша неподвижной полуформы независимо от температурных деформаций всех элементов пресс-формы. Изобретение обеспечивает высокую точность и- стабильность размеров отливки, исключает выброс металла и повышает срюк службы пресс-формы.

7 Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1979 |

|

SU772707A1 |

| Пресс-форма для литья под давлением | 1984 |

|

SU1159718A2 |

| Пресформа для отливки полых равностенных тел вращения | 1970 |

|

SU442887A1 |

| Пресс-форма для литья под давлением | 1977 |

|

SU626883A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1068221A1 |

| Пресс-форма для литья под давлением | 1991 |

|

SU1792360A3 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1080923A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1973 |

|

SU405654A1 |

| СДВОЕННАЯ ПРЕССФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1966 |

|

SU214756A1 |

| Устройство для литья под давлением | 1985 |

|

SU1289595A1 |

ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ, содержащая подвижную и неподвижную полуформы с вкладышс1ми. установленными в обоймах, центрирухмцими элементами, о т л и ч а щ а я с я T&t, что, с целью повышения геометрической точности отливок и увеличения срока службы пресс-формы, один из вкладышей установлен с зазором и с возможностью перемвцения параллельно плоскости разъема полуформ, причем центрирующие элементы выполнены на в виде плоскостей, направленных под углом к плоскости разъема полуформ. S р о сл ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3608623, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

Авторы

Даты

1983-03-23—Публикация

1975-04-04—Подача