Изобретение относится к порошковой металлургии,.в частности к установкам для получения металлического порошка центробежным способом.

Известна установка для получения порошков металлов, состоящая из вращаемого вокруг продольной оси расходуемого электрода, прсвдежуточной емкости для расплава и диспергирукнцего устройства 11.

Недостаток установки заключается в ее конструктивной сложности, а также возможности загрязнения получае- , мого порошка.неметаллическими включениями огнеупорной футеровки промежуточной емкости.;

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является установка для получения высокочистых порошков, содержащая два расположенных друг над другом расхсодуемых электрода, установленных в вакуумной камере, из которых один соединен с механизмом вращения, а второй - с механизмом продольного перемещения 2 .

Недостатками установки являются необходимость смены двух электродов после каждой плавки, что увеличивает

цмкл плавки, и трудность балансирования скоростей плавления катода и анода.

Целью изобретения является сокращение цикла плавки.

Для достижения поставленной цели установка для получения порошка сферической формы,содержащая вакуумируемую камеру с расположенньвли друг над

10 другом циликдц ическ| 1и расходу кшми электродами, соединенными с механизмом вращения и с механизмом продольного перемещения, электрод, соединенный с механизмом вращения, выполнен

15 с радиусом больше радиуса электрода, соединенного с механизмом продольного перемещения в 2,0-2,2 раза, а вертикальные оси электродов смещены относительно друг друга на величину

20 разницы радиусов электродов.

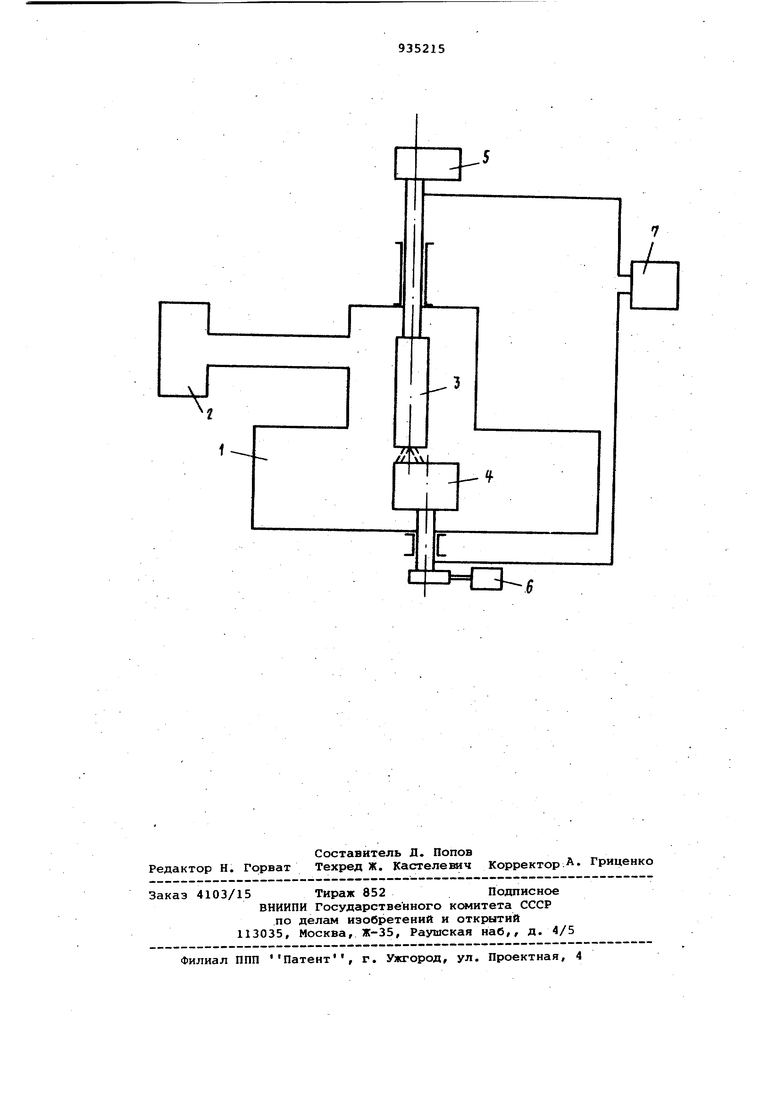

На чертеже приведена схема установки. .

Установка состоит из камеры 1,

25 которая соединена с вакуумной системой 2, двух расходуемых электродов 3 и 4, соединенных, соответственно, с нюханизмами продольного перемещения 5 и вращения 6 и источника пи30тания 7. Установка работает следующим оо разом, В камере 1 крепят расходуемые электроды 3 и 4, после чего камеру откачивают с помощью вакуумной системы 2, к электродам 3 и 4 подводят напряжение от источника питания 7 и между ними загорается дуга. При появлении пленки жидкого металла на электродах включают механизмы перемещения S и вращения б электродов,С оплавляемой поверхности вращающегося электрода срываются капли жидкого металла, застывают в полете и собираются внутри камеры 1 в виде частиц сферической формы, размер которых зависит от температуры перегрева металла и от скорости вращения электро да 4. Установлено, что если радиусы электродов отличаются не менее, чем в 2 раз, то скорость расплавления нижнего электрода, а следовательно, и расход его значительно ниже, чем верхнего, В этом случае ни один учас ток поверхности нижнего электрода при его вращении не будет постоянно обогреваться дугой. Этим же объясняется и то, что вертикальные оси электродов смещены относительно друг друга на величину разницы радиусов электродов, Если верхний электрод намного меньше нижнего, то торец ниж него электрода не достаточно нагрет для того, чтобы на его поверхности образовалась пленка жидкого металла Поэтому для того, чтобы поверхность торца вращающегося электрода была достаточно разогрета, необходимо иметь верхний предел отношения диам ров электродов не более 2,2, В то время, как верхний электрод на данной установке расходуется за одну плавку, нижний электрод расходуется за несколько Плавок за счет значительно меньшей скорости его . плавления, поэтому менять этот элек род следует относительно редко,Верх НИИ электрод закрепляется в обычном зажиме, аналогичном подобньви узлам, например вакуумной дуговой печи, и его смена не требует длительного времени. Смена же вращающегося электрода представляет большие трудности в промышленных условиях, учитывая особенности его работы и конструкции узла крепления с подводом тока. Поэтому более редкая смена этого электрода сокращает продолжительность цикла плавки. Экономический эффект от внедрения предложенной установки, по сравнению с известной,составляет 100 тыс,РУб, в год на одной установке. Формула изобретения Установка для получения порошка сферической формы, содержащая вакуумируемую камеру с расположенными друг над другом цилиндрическими расходуёмьили электродёиии, соединенными с механизмом вращения и с механизмом продольного перемещения, отличающаяся тем, что, с целью сокращения цикла плавки, электрод, соединенный с механизмом вращения, выполнен с радиусом больше радиуса электрода, соединенного с механизмом продольного перемещения, в 2,0-2,2 раза, а вертикальные оси электродов смещены одна относительно другой на величину разницы радиусов электродов , Источники информации, принятые во внимание при экспертизе 1,Патент США № 3829538,кл,264-8, 1974, 2,D,J,Hodkin, CentrifugaT $hot Casting, a NeurAtomisation process for the Preparation of High-purity Alloy Pouders, j, Pouder Metallurgy, 1973, V 16, 32, p, 277-313,

f

с

Авторы

Даты

1982-06-15—Публикация

1980-06-03—Подача