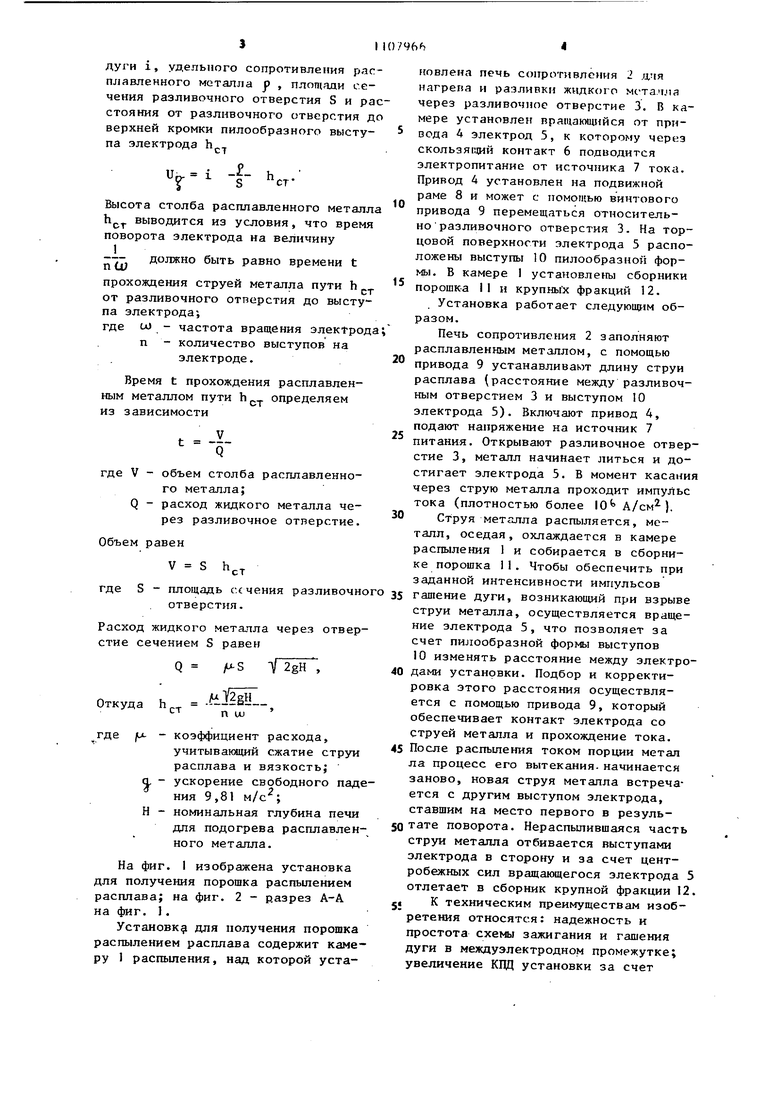

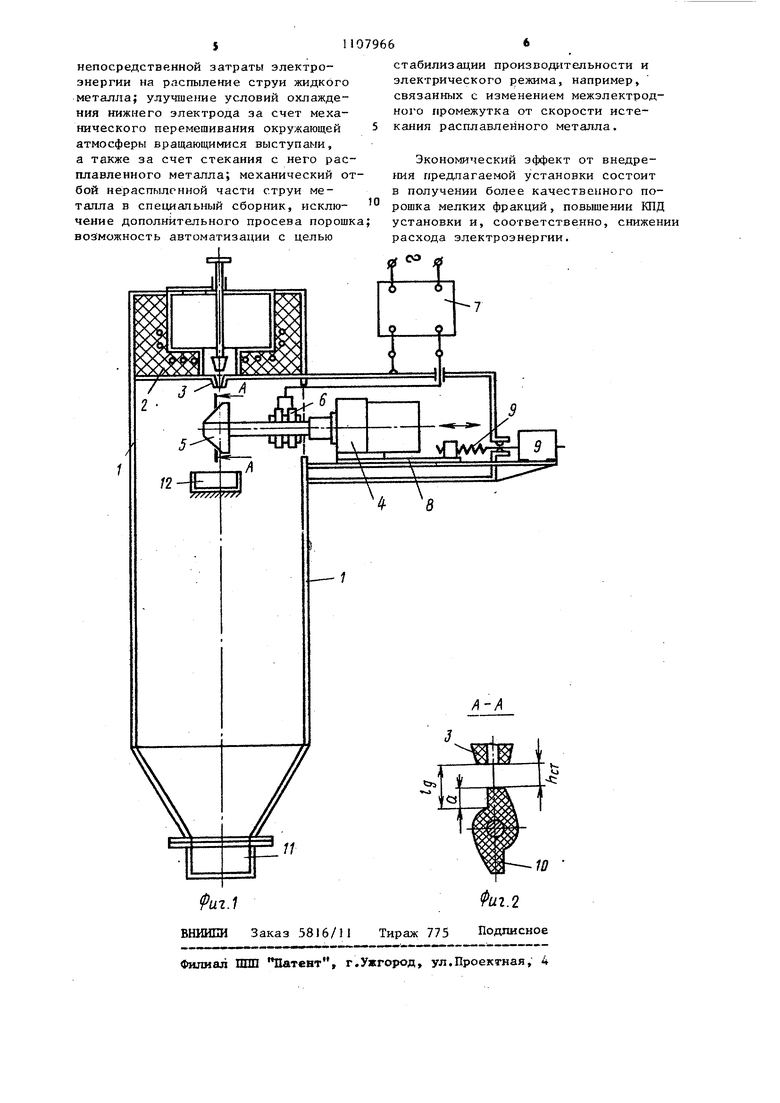

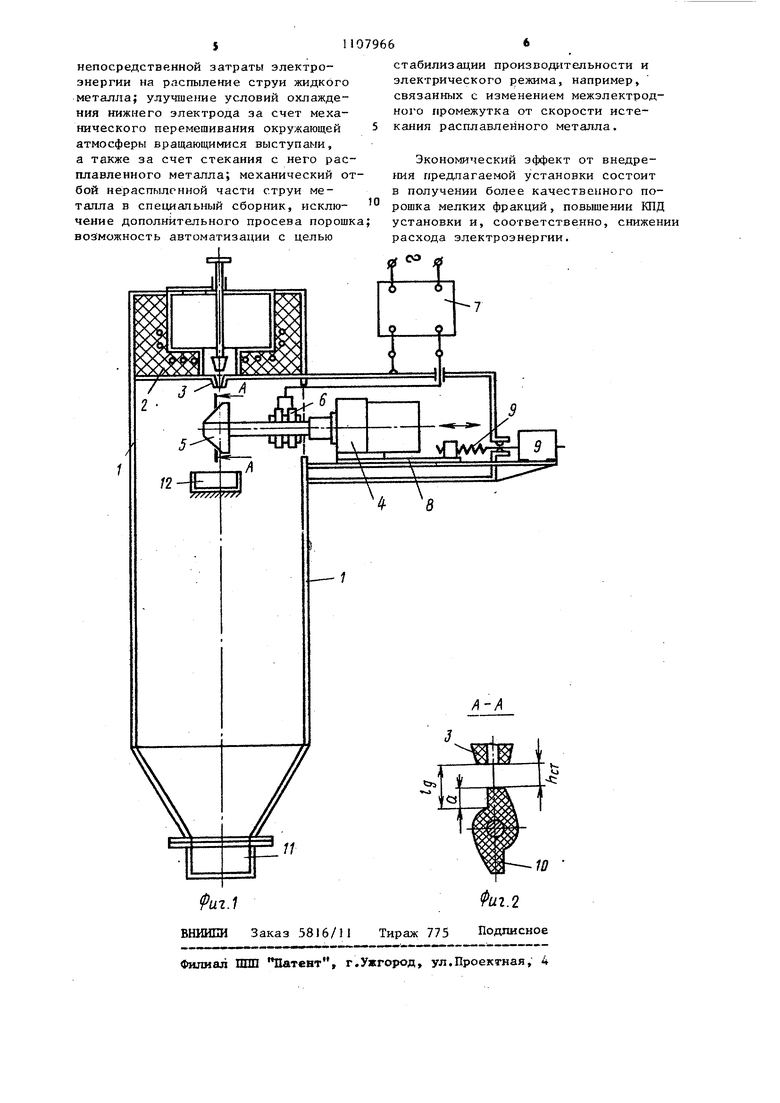

11 Изобретение относится к порошконои металлургии, а именно к установкам для получения металлического порошка распылением расплава. Известна установка для получения порошка сферической формы, содержащая вакуумируемую камеру с расположенными друг над другом цилиндрическими расходуемыми электродами, соединенными с механизмом вращения и механизмом продольного перемещения, у которого электрод, соединенный с механизмом вращения, выполнен с радиусом больпе радиуса электрода, соединенного с механизмом продольного перемещения, а вертикальные оси электродов смещены одна относительно другой на величину разницы радиусов электродов Ll. К недостаткам указанной установки относится неконтролируемость фракции порошка и сложность автоматической системы, обеспечивающей поддержание процесса переплава. Наиболее близкой к изобретению по технической сущности и достигаемому результату является установка, работающая по методу вращающегося электрода. Пруток металла приваривают к верхнему токоподводу.. Нижний электрод представляет собой полый (охлаждаемый изнутри) стжожень, вращаюшмйся вокруг вертикальной оси. При подаче тока и возникновении дуги электрод постепенно распыляется, жидкий металл стекает на нижний вращающийся электрод, где после затвердевания первоначального количества металла начинается процесс сбрасывания капель жидкого металла под действием центробежных сил к охлаждаемым стенкам 2 . К недостаткам данной установки следует отнести большую величину потерь энергии, уносимой с электрода с охлаждающей водой, и, соответственно, низкий КПД установки, неконтролируемость размеров порошка. Цель изобретения - повышение качества порошка и исключение перегрева установки. Указанная цель достигается тем, что в установке для получения порошка металлического распылением расплава, содержащей камеру распыления, электрод, установленный в камере распыления под разливочным 107966 от и ис тр 5 сб эл с ме но 10 гд 30 35 ро дв дл пл ни не эл Дл ни гд ся 2 ерстием с возможностью вращени еремещения вдоль своей оси, очник тока, подключенный к элеку и разливочному отверстию, рник порошка, рабочая часть ктрода по окружности выполнена лообразными выступами, параы которых определяют из соотения|U.lf2g;H(ip-jb5)-oL5huJ t - высота выступа над цельной частью электрода, м; р- - коэффициент расхода, учитывающий сжатие струи расплава и вязкость; сг - ускорение свободного падения , Н - номинальная глубина печи для подогрева расплава, м; i - ток дуги. А; о - удельное сопротивление расплава, Омм; р - градиент потенциала в столбе дуги, В/м:, S - площадь сечения разливочного отверстия, oL - сумма анодного и катодного падений напряжений. В; п - количество выступов на электроде;UJ - частота вращения электрода, с . ысота выступа есть разность пового размера, когда дуга между я электродами может еще гореть, ы дуги 8 и дли1аг столба расленного металла, равного расстояот разливочного отверстия до верх кромки пилообразного выступа трода h -г а7, -h. а дуги определяется из выражеВ ys;ot ч и напряжение на дуге; OL - сумма анодного и катодного падений напряжений; |Ь - градиент потенциала в столбе дуги. апряжение на дуге Ucr- выбираетсходя из значений заданного тока дуги 1, удельного сопротивления ра плавленного металла р , площади се чения разливочного отверстия S и р стояния от разливочного отверстия верхней кромки пилообразного высту па электрода h, i -|- h,,. Высота столба расплавленного метал h выводится из условия, что врем поворота электрода на величину --- должно быть равно времени t прохождения струей металла пути h от разливочного отверстия до высту па электрода; где и - частота вращения электро п - количество выступов на электроде. Время t прохождения расплавленным металлом пути h.. определяем из зависимости --Iгде V - объем столба расплавленного металла; Q - расход жидкого металла через разливочное отверстие. Объем равен V S - площадь с.с чения разливочн где отверстия. Расход жидкого металла через отвер стие сечением S равен Q Откуда где ju. - коэффициент расхода, учитывающий сжатие струи расплава и вязкость; о, - ускорение свободного пад ния 9,81 Н - номинальная глубина печи для подогрева расплавлен ного металла. На фиг. 1 изображена установка для получения порошка распылением расплава; на фиг. 2 - разрез А-А на фиг. J. Установку для получения порошка распылением расплава содержит каме ру 1 распыления, над которой установлена печь сопротивления 2 лпя нагрела и разливки жидкого металла через разливочное отверстие 3. В камере установлен вращаюишйся от привода А электрод 5, к которому через скользя1чий контакт 6 подводится электропитание от источника 7 тока. Привод 4 установлен на подвижной раме 8 и может с помощью винтового привода 9 перемещаться относительно разливочного отверстия 3. На торцовой поверхности электрода 5 расположены выступы 10 пилообразной формы. В камере 1 установлены сборники порошка II и крупных фракций 12. Установка работает следующим образом. Печь сопротивления 2 заполняют расплавленным металлом, с помощью привода 9 устанавливают длину струи расплава (расстояние между разливочным отверстием 3 и выступом 10 электрода 5). Включают привод 4, подают напряжение на источник 7 питания. Открывают разливочное отверстие 3, металл начинает литься и достигает электрода 5. В момент касания через струю металла проходит импульс тока (плотностью более 10 А/см ). Струя металла распыляется, металл, оседая, охлаждается в камере распыления 1 и собирается в сборнике порошка 11. Чтобы обеспечить при заданной интенсивности импульсов гашение дуги, возникающий при взрыве струи металла, осуществляется вращение электрода 5, что позволяет за счет пилообразной формы выступов 10 изменять расстояние между электродами установки. Подбор и корректировка этого расстояния осуществляется с помощью привода 9, который обеспечивает контакт электрода со струей металла и прохождение тока. После распыления током порции метал ла процесс его вытекания, начинается заново, новая струя металла встречается с другим выступом электрода, ставшим на место первого в результате поворота. Нераспылившаяся часть струи металла отбивается выступами электрода в сторону и за счет центробежных сил вращающегося электрода 5 отлетает в сборник крупной фракции 12. к техническим преимуществам изобретения относятся: надежность и простота схемы зажигания и гашения дуги в междуэлектродном промежутке; увеличение КОД установки за счет

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И ПОРОШОК КАРБИДА ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2301133C1 |

| Способ плазменного производства порошков неорганических материалов и устройство для его осуществления | 2019 |

|

RU2743474C2 |

| Способ получения металлического порошка | 2020 |

|

RU2769116C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ | 2008 |

|

RU2395369C2 |

| Способ электродугового диспергирования тугоплавкого материала | 2022 |

|

RU2806647C2 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ПОСРЕДСТВОМ ГАЗОВОГО РАСПЫЛЕНИЯ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОРОШКОВ В СООТВЕТСТВИИ С ТАКИМ СПОСОБОМ | 2018 |

|

RU2751161C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| Способ получения ультрадисперсных порошков | 1990 |

|

SU1780242A1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ПОСТОЯННОГО ТОКА ДЛЯ УСТАНОВОК ПО ПЛАЗМЕННОЙ ПЕРЕРАБОТКЕ ТВЕРДЫХ ОТХОДОВ | 2009 |

|

RU2392781C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2023 |

|

RU2821140C1 |

УСТАНОВКА ДЛЯ ПОЛУЧЕНМ МЕТАЛЛИЧЕСКОГО ПОРОШКА РАСПЫЛЕНИЕМ РАСПЛАВА, содержащая камеру распылет ния, электрод, установленный в камере распыления под разливочным отверстием с возможностью вращения и перемещения вдоль своей оси, источник тока, подключенный к электроду и разливочному отверстию, сборник порошка, отличающаяся тем, что, с целью повьяиения качества порошка и исключения перегрева элементов установки, рабочая часть электрода по окружности выполнена с пилообразными выступами, параметры которых определяют из соотнощения ( 5() где о( - высота выступа, м; fu. - коэффициент расхода, учитывающий сжатие струи расплава и вязкость; - ускорение свободнохо падения, Н - номинальная глубина печи для подогрева расплава,м; i - ток дуги. А; § f - удельное сопротивление расплава, Ом-м; р - градиент потенциала в столбе дуги, В/м; S - площадь сечения разливочного отверстия, м ; с/ - сумма анодного и катодного падений напряжений. В; П - количество выступов на электроде; to - частота вращения электро,-1 Ч да, ;о Oi а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для получения порошка сферической формы | 1980 |

|

SU935215A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

Авторы

Даты

1984-08-15—Публикация

1983-04-15—Подача