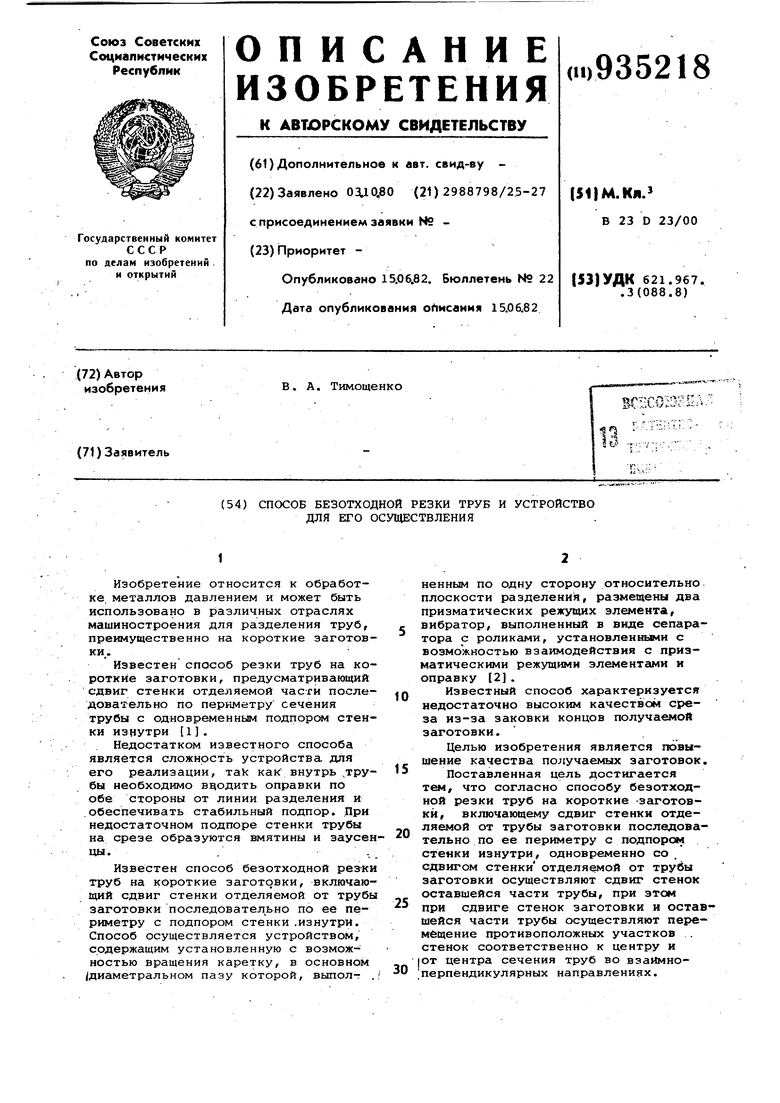

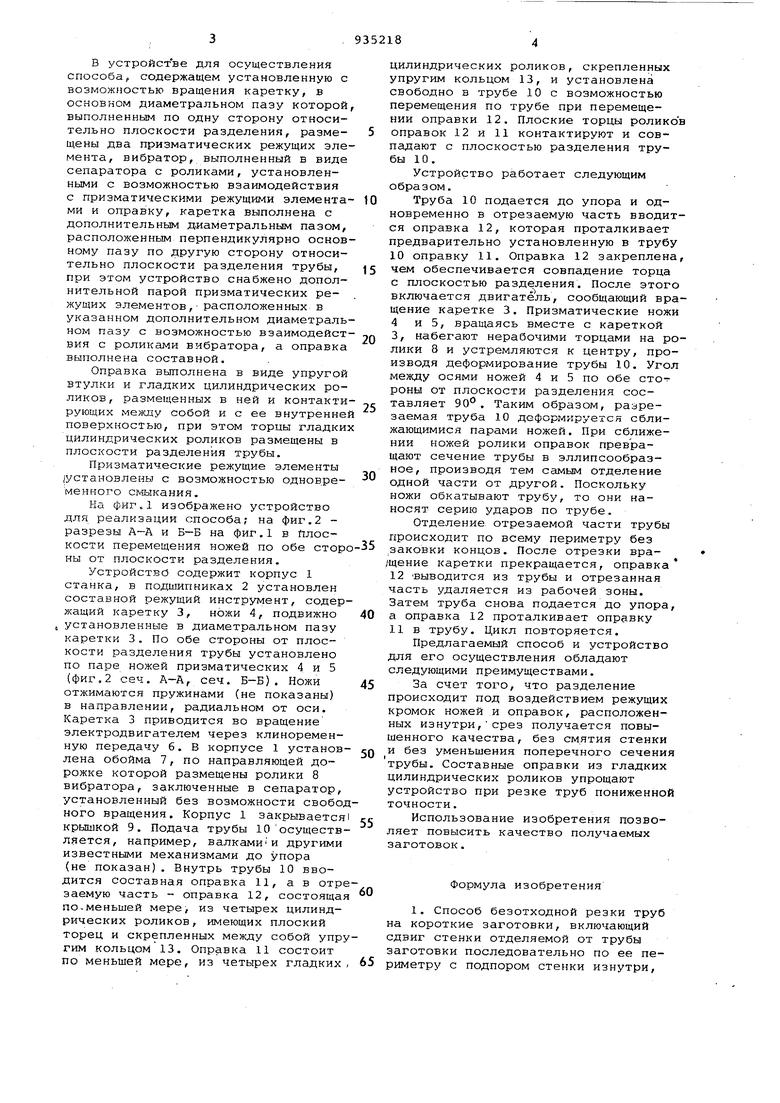

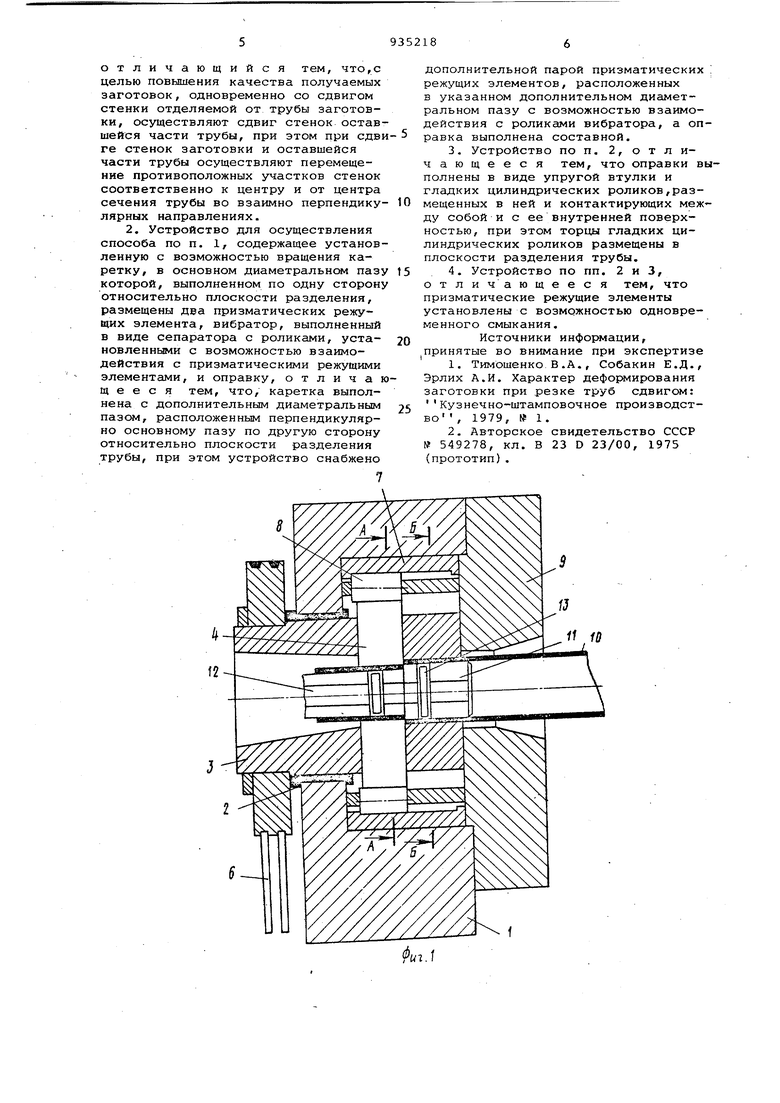

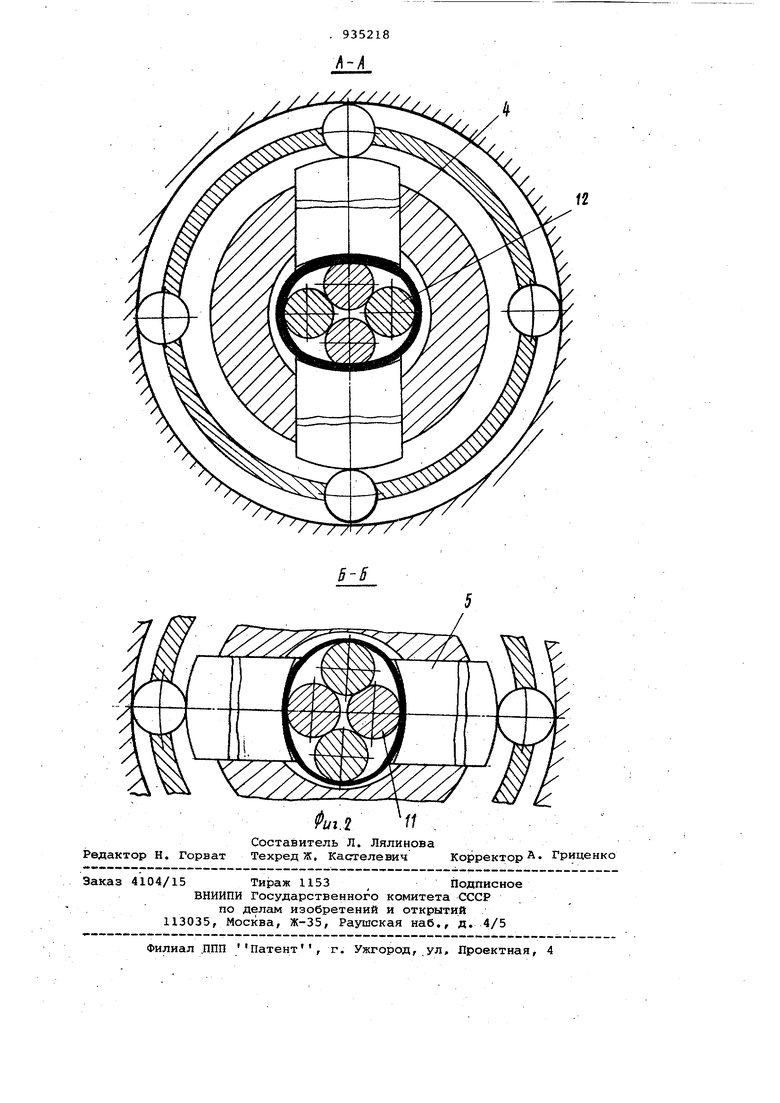

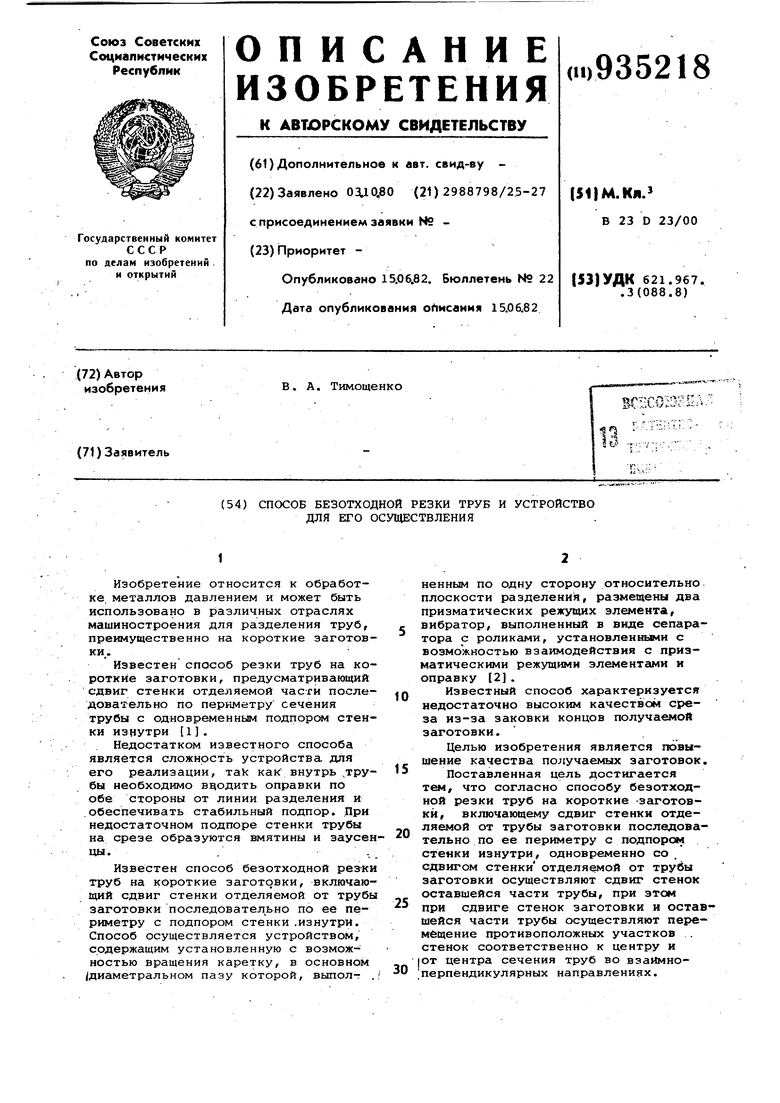

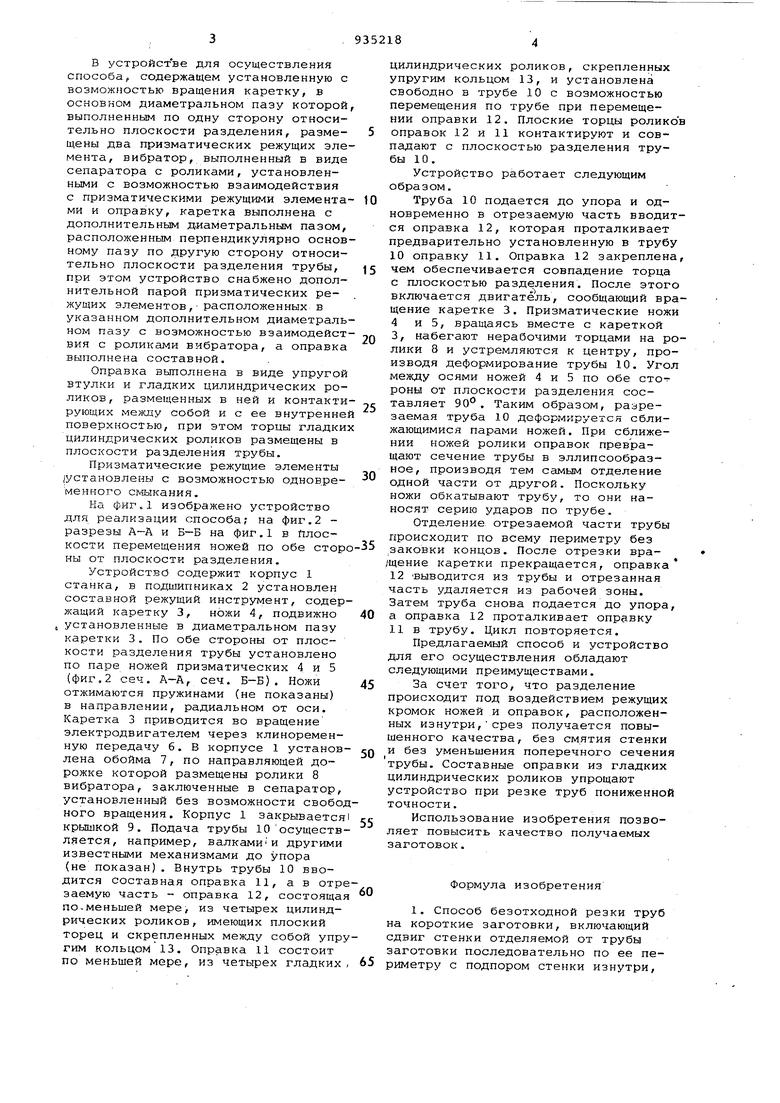

Изобретение относится к обработке, металлов давлением и может быть использовано в различных отраслях машиностроения для разделения труб, преимущественно на короткие эаготовки. Известен способ резки труб на короткие заготовки, предусматривающий сдвиг стенки отделяемой части последовательно по периметру сечения трубы с одновременным подпором стенки изнутри 1 . Недостатком известного способа является сложность устройства для его реализации, таК как внутрь ,трубы необходи ю вЕ1ОДить оправки по обе стороны от линии разделения и .обеспечивать стабильный подпор. .При недостаточном подпоре стенки трубы на срезе образуются вмятины и заусен цы... Известен способ безотходной рез-ки труб на короткие заготовки, включающий сдвиг стенки отделяемой от трубы заготовки последовательно по ее периметру с подпором стенки .изнутри. Способ осуществляется устройством, содержащим установленную с возможностью вращения каретку, в основном диаметральном пазу которой, выполненным по одну сторону относительно плоскости разделения, размещены два призматических режущих элемента, вибратор, выполненный в виде сепаратора с роликами, установленньв н с возможностью взаимодействия с призматическими режущими элементами и оправку (2. Известный способ характеризуется недостаточно высоким качеством среза из-за заковки концов получаемой заготовки. Целью изобретения является повышение качества подучаемых заготовок. Поставленная цель достигается тем, что согласно способу безотходной резки труб на короткие -заготовки, включающему сдвиг стенки отделяемой от трубы заготовки последовательно по ее периметру с подпором стенки изнутри, одновременно со . сдвигом стенки отделяемой от трубы заготовки осуществляют сдвиг стенок оставшейся части трубы, при этом при сдвиге стенок заготовки и остав шейся части трубы осуществляют перемещение противоположных участков стенок соответственно к центру и OT центра сечения труб во взаимноперпендикулярных направлениях. В устройстве для осуществления способа, содержащем установленную с возможностью вращения каретку, в основном диаметральном пазу которой выполненным по одну сторону относительно плоскости разделения, размещены два призматических режущих элемента, вибратор, выполненный в виде сепаратора с роликами, установленными с возможностью взаимодействия с призматическими режущими элементами и оправку, каретка выполнена с дополнительным диаметральным пазом, расположенным перпендикулярно основ ному пазу по другую сторону относительно плоскости разделения трубы, при этом устройство снабжено дополнительной парой призматических режущих элементов, расположенных в указанном дополнительном диаметраль ном пазу с возможностью взаимодейст вия с роликами вибратора, а оправка выполнена составной. Оправка выполнена в виде упругой втулки и гладких цилиндрических роликов, размещенных в ней и контакти рующих между собой и с ее внутренне поверхностью, при этом торцы гладки цилиндрических роликов размещены в плоскости разделения трубы. Призматические режущие элементы установлены с возможностью одновременного c iыкaния. На фиг.1 изображено устройство для реализации способа; на фиг.2 разрезы А-А и Б-Б на фиг.1 в tmocкости перемещения ножей по обе стор вы от плоскости разделения. Устройство содержит корпус 1 станка, в подшипниках 2 установлен составной режущий инструмент, содер жащий каретку 3, ножи 4, подвижно . установленные в диаметральном пазу каретки 3. По обе стороны от плоскости разделения трубы установлено по паре ножей призматических 4 и 5 (фиг.2 сеч. А-А, сеч. Б-Б). Ножи отжимаются пружинами (не показаны) в направлении, радиальном от оси. Каретка 3 приводится во вращение электродвигателем через клиноременную передачу 6. В корпусе 1 установ лена обойма 7, по направляющей дорожке которой размещены ролики 8 вибратора, заключенные в сепаратор, установленный без возможности свобо него вращения. Корпус 1 закрывается крышкой 9. Подача трубы 10осуществ ляется, например, валкамии другими известньми механизмами до упора (не показан). Внутрь трубы 10 вводится составная оправка 11, а в отр заемую часть - оправка 12, состояща по.меньшей мере, из четырех цилиндрических роликов, имеющих плоский торец и скрепленных между собой упр гим кольцом 13. Оправка 11 состоит по меньшей мере, из четырех гладких илиндрических роликов, скрепленных пругим кольцом 13, и установлена вободно в трубе 10 с возможностью перемещения по трубе при перемещении оправки 12. Плоские торцы роликов оправок 12 и 11 контактируют и совпадают с плоскостью разделения трубы 10. Устройство работает следующим образом. Труба 10 подается до упора и одновременно в отрезаемую часть вводится оправка 12, которая проталкивает предварительно установленную в трубу 10 оправку 11. Оправка 12 закреплена, чем обеспечивается совпадение торца с плоскостью разделения. После этого включается двигатель, сообщающий вращение каретке 3. Призматические ножи 4 и 5, вращаясь вместе с кареткой 3, набегают нерабочими торцами на ролики 8 и устремляются к центру, производя деформирование трубы 10. Угол между осями ножей 4 и 5 по обе стот роны от плоскости разделения составляет 90 , Таким образом, разрезаемая труба 10 деформируется сближающимися парами ножей. При сближении ножей ролики оправок превращают сечение трубы в эллипсообразное, производя тем самым отделение одной части от другой. Поскольку ножи обкатывают трубу, то они наносят серию ударов по трубе. Отделение отрезаемой части трубы происходит по всему периметру без заковки концов. После отрезки вращение каретки прекращается, оправка 12 ВЫВОДИТСЯ из трубы и отрезанная часть удаляется из рабочей зоны. Затем труба снова подается до упора, а оправка 12 проталкивает оправку 11 в трубу. Цикл повторяется. Предлагаемый способ и устройство для его осуществления обладают следующими преимуществами. За счет того, что разделение происходит под воздействием режущих кромок ножей и оправок, расположенных изнутри,срез получается повышенного качества, без смятия стенки и без уменьшения поперечного сечения трубы. Составные оправки из гладких цилиндрических роликов упрощают устройство при резке труб пониженной точности. Использование изобретения позволяет повысить качество получаемых заготовок. Формула изобретения 1. Способ безотходной резки труб на короткие заготовки, включающий сдвиг стенки отделяемой от трубы заготовки последовательно по ее периметру с подпором стенки изнутри. отличающийся тем, что,с целью повышения качества получаемых заготовок, одновременно со сдвигом стенки отделяемой от трубы заготовки, осуществляют сдвиг стенок оставшейся части трубы, при этом цри сдви ге стенок заготовки и оставшейся части трубы осуществляют перемещение противоположных участков стенок соответственно к центру и от центра сечения трубы во взаимно перпендикулярных направлениях. 2. Устройство для осуществления способа по п. 1, содержащее установленную с возможностью вращения каретку, в основном диаметральном пазу которой, выполненном по одну сторону относительно плоскости разделения, размещены два призматических режущих элемента, вибратор, выполненный в виде сепаратора с роликами, установленными с возможностью взаимодействия с призматическими режущими элементами, и оправку, о т л и ч а ю щ е е с я тем, что, каретка выполнена с дополнительным диаметральным пазом, расположенным перпендикулярно основному пазу по другую сторону относительно плоскости разделения трубы, при этом устройство снабжено

f2 дополнительной парой призматических режущих элементов, расположенных в указанном дополнительном диаметральном пазу с возможностью взаимодействия с роликами вибратора, а оправка выполнена составной. 3.Устройство по п. 2, отличающееся тем, что оправки выполнены в виде упругой втулки и гладких цилиндрических роликов,размещенных в ней и контактирующих между собой и с ее внутренней поверхностью, при этом торцы гладких цилиндрических роликов размещены в плоскости разделения трубы. 4.Устройство по пп. 2 и 3, отличающеес я тем, что призматические режущие элементы установлены с возможностью одновременного смыкания. Источники информации, принятые во внимание при экспертизе 1.Тимошенко В.А., Собакин Е.Д., Эрлих А.И. Характер деформирования заготовки при резке труб сдвигом: Кузнечно-штамповочное производство , 1979, 1. 2.Авторское свидетельство СССР № 549278, кл. В 23 D 23/00, 1975 (прототип).

. 935218

Л-/1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ резки тонкостенных труб и устройство для его осуществления | 1985 |

|

SU1382599A1 |

| Станок для безотходной резки круглого проката | 1981 |

|

SU958046A2 |

| Станок для безотходной резки круглого проката | 1980 |

|

SU904923A1 |

| Станок для резки круглого проката | 1980 |

|

SU912405A1 |

| Станок для безотходной резки круглого проката | 1975 |

|

SU549278A1 |

| Станок для безотходной резки круглого проката | 1977 |

|

SU625851A1 |

| Станок для безотходной резки круглого проката | 1982 |

|

SU1063545A1 |

| Инструмент для резки труб | 1982 |

|

SU1087273A1 |

| Станок для безотходной резки круглого проката | 1982 |

|

SU1026978A2 |

| Устройство для резки труб | 1982 |

|

SU1026976A1 |

Авторы

Даты

1982-06-15—Публикация

1980-10-03—Подача