1

Изобретение относится к машиностроению в частности.к технологии получения неразъемных соединений пайкой или сваркой с подогревом и может (5ыть использовано при изготовлений одновременно нескольких изделий различной формы и сечения в месте пайки или сварки, в таком числе изделий с несколькими отдельными присоединениями одно 1ременно, например магнитострикционных преобразователей.

Известен способ сварки с индукционным нагревом нескольких кольцевых контуров одновременно от одного источника питания fl.

Известный способ позволяет с малыми энергозатратами получать неразъемные соединения, но не может бытьиспользован .при изготовлении изделий сложной формы и Ьечения и применяется в основном для сварки труб.

Известен способ пайки изделий в защитной среде с пониженным давлением и локальным нагревом тлеющим разрядом зоны соединения деталей 2j.

Этот способ нашел применение при сварке и пайке изделий различной })ормы и сечения в месте соединения,но он малопроизводителен и не может быть использован для локального нагрева одновременно нескольких соединяемых деталей от одного источника питания.

10

Целью изобретения является повыше- ние производительности процесса.

Поставленная цель достигается тем, что согласно способу получения не15разъемного соединения пайкой или сваркой в защитной среде с пониженным давлением и локальным нагревом тлеющим разрядом, нагрев осуществляют циклическим переключением тлеющего

30 разряда с одного изделия на другое с частотой не менее 25 Гц.

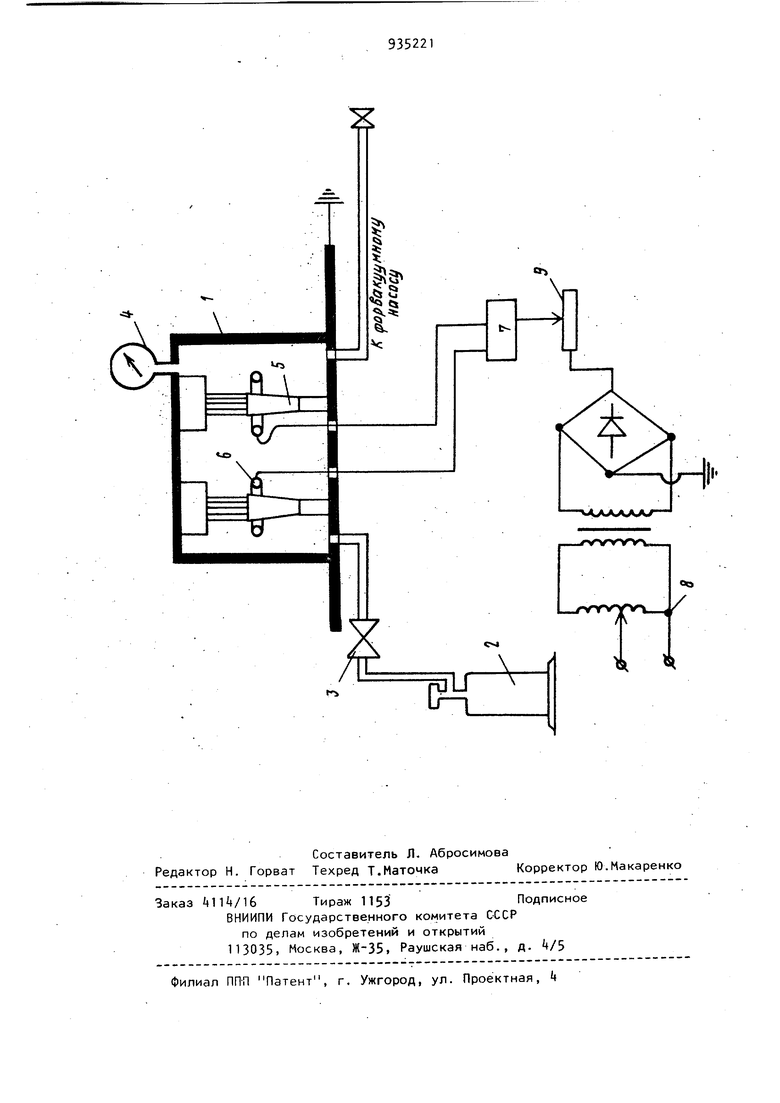

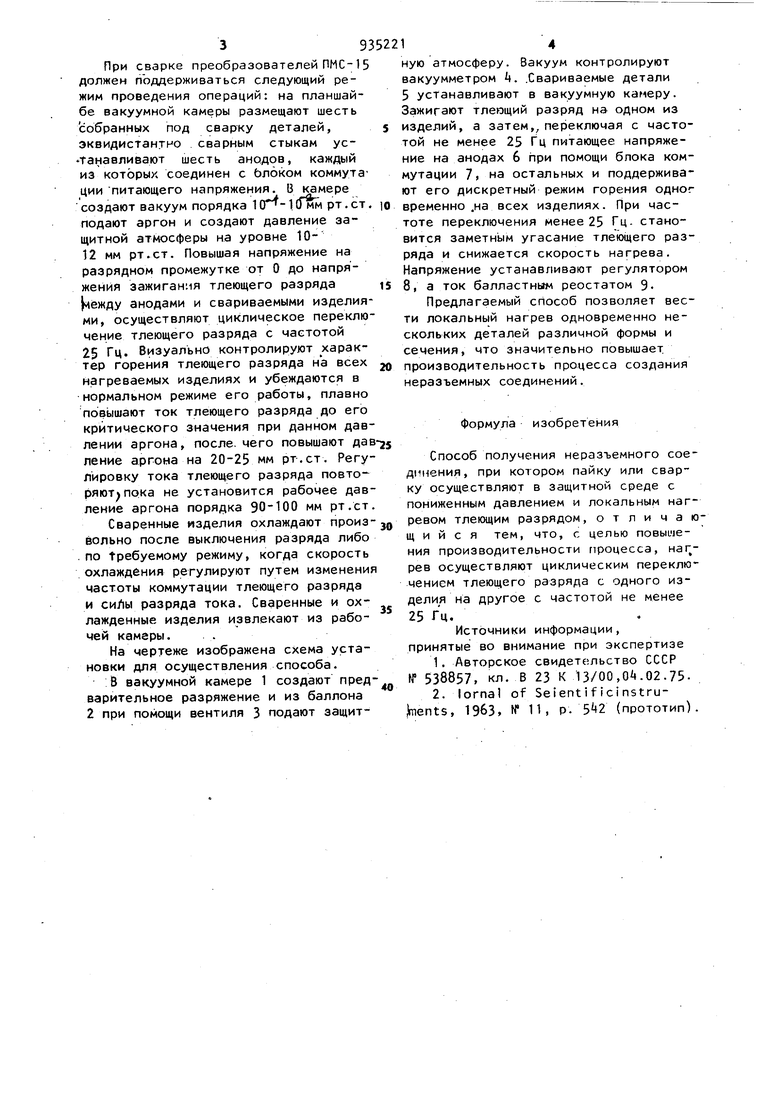

Способ осуществляется следующим способом. 39 При сварке преобразователейПМС-15 должен поддерживаться следующий режим проведения операций: на планшайбе вакуумной камеры размещают шесть собранных под сварку деталей, эквидистантно сварным стыкам усТанавяивают шесть анодов, каждый из которых соединен с Ьлоком коммута циипитающего напряжения. В камере создают вакуум порядка (Гмм рт.ст подают аргон и создают давление защитной атмосферы на уровне 1012 мм рт.ст. Повышая напряжение на разрядном промежутке от О до напряжения зажигания тлеющего разряда Цёжду анодами и свариваемыми изделиями, осуществляют циклическое переклю чение тлеющего разряда с частотой 25 Гц. Визуально контролируют характер горения тлеющего разряда на всех нагреваемых изделиях и убеждаются в нормальном режиме его работы, плавно повышают ток тлеющего разряда до его критического значения при данном давлении аргона, после, чего повышают дав ление аргона на 20-25 мм рт.ст. Регулировку тока тлеющего разряда повторяют пока не установится рабочее давление аргона порядка 90-100 мм рт.ст Сваренные изделия охлаждают произвольно после выключения разряда либо .по Требуемому режиму, когда скорость охлаждения регулируют путем изменения частоты коммутации тлеющего разряда и сиЛы разряда тока. Сваренные и охлажденные изделия извлекают из рабочей камеры. На чертеже изображена схема установки для осуществления способа. 8 вакуумной камере 1 создают предварительное разряжение и из баллона 2 при помощи вентиля 3 подают защит14ную атмосферу. Вакуум контролируют вакуумметром Ц. .Свариваемые детали 5 устанавливают в вакуумную камеру. Зажигают тлеющий разряд на одном из изделий, а затем,, переключая с частотой не менее 25 Гц питающее напряжение на анодах 6 при помощи блока коммутации 7, на остальных и поддерживают его дискретный режим горения одног временно .на всех изделиях. При частоте переключения менее 25 Гц. становится заметнь1м угасание тлеющего разряда и снижается скорость нагрева. Напряжение устанавливают регулятором 8, а ток балластным реостатом 9. Предлагаемый способ позволяет вести локальный нагрев одновременно нескольких деталей различной формы и сечения, что значительно повышает производительность процесса создания неразъемных соединений. Формула изобретения Способ получения неразъемного соединения, при котором пайку или сварку осуществляют в защитной среде с пониженным давлением и локальным нагревом тлеющим разрядом, отличающийся тем, что, с целью повышения производительности процесса, осуществляют циклическим переключением тлеющего разряда с одного изделия на другое с частотой не менее 25 Гц. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 538857, кл. В 23 К 13/00,0.02.75. 2.lornal of Seientificinstrujments, 1963, № 11, p. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки или диффузионной сварки | 1979 |

|

SU893424A1 |

| СПОСОБ ПЛАЗМЕННОГО УПРОЧНЕНИЯ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 2017 |

|

RU2671522C1 |

| СПОСОБ ПАЙКИ УЛЬТРАЗВУКОВЫХ ПРЕОБРАЗОВАТЕЛЕЙ ИЗ МАГНИТОСТРИКЦИОННЫХ ФЕРРИТОВ | 1991 |

|

RU2022733C1 |

| Способ упрочнения стального изделия ионно-плазменной карбонитрацией | 2017 |

|

RU2682986C1 |

| Способ нанесения слоистых покрытий и устройство для его осуществления (варианты) | 2022 |

|

RU2797562C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ДЕТАЛИ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2023 |

|

RU2815634C1 |

| Способ диффузионной сварки изделий из стали и алюминия | 2020 |

|

RU2754134C1 |

| Способ очистки деталей электровакуумных приборов | 1991 |

|

SU1827689A1 |

| Способ ионно-плазменного азотирования изделий из титана или титанового сплава | 2018 |

|

RU2686975C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ ТИТАНОВЫХ СПЛАВОВ С ПОСТОЯННОЙ ПРОКАЧКОЙ ГАЗОВОЙ СМЕСИ | 2018 |

|

RU2687616C1 |

Авторы

Даты

1982-06-15—Публикация

1979-12-05—Подача