Изобретение относится к электрошлаковой сварке различных металлов и сплавов на их основе. Наиболее широкое применение может найти как при сварке крупногабаритных сварных конструкций с протяженными швами, так и при сварке коротких швов. Особенно целесообразно применение при сварке высокопрочных металлов. Практически может быть использовано в различных отраслях народного хозяйства. При изготовлении сварных конструкций с использованием электрошлакового процесса возрастает роль качественного образования шва на начальных участках. Это, в первую очередь, зависит от способа наведения шлаковой,занны. Существует несколько способов разведения шлаковой ванны в начале процесса сварки.

Известен, например способ наведения шлаковой ванны путем обеспечения контакта электродного металла с входным карманом и возбуждением электроискроврто разряда, т.е. дугового процесса Электрошлаковая сварка, - М.: Машгиз, М., 1959, с. 115).

Однако при сварке высокопрочных материалов, когда электродный материал по химическому составу не отличается от свариваемого, такое возбуждение процесса вызывает поломку подающих элементов и выход проволоки из зазора, ее петлеобразование и другие технологические трудности (прожоги формирующих устройств, изменение месторасположения точки контакта и

др.).

Другим способом, несколько облегчающим процесс наведения шлаковой ванны при сварке высокопрочных материалов, является способ наведения шлаковой ванны с помощью небольшого количества электропроводного флюса, предварительно укладываемого в карман (Авт. сварка, 1958 г, № 4). №4).

В качестве прототипа взят способ электрошлаковой сварки пластинчатым электродом (авт. св. № 935233), при котором сварка выполняется составным электродом при заполнении входного кармана более 80%. По указанному способу решается задача расположения хрупкой интерметаллической

ел

С

00

Ј

О О

VI

прослойки на границе раздела свариваемая деталь - технологическая прибыль. Это необходимо для удаления последней по окончании сварки, не прибегая к механической обработке. Особенность электрошлаковой сварки пластинчатым электродом (значительная площадь электрического контакта, размер, устойчивость) позволяет использовать в качестве нижней части составного электрода любой металл. При этом обеспечивается удовлетворительное начало электрошлакового процесса.

Однако указанные способы наведения шлаковой ванны при электрошлаковой сварке имеют существенные недостатки. Если первые два способа не обеспечивают качественных сварных соединений на высокопрочных материалах, то последний (прототип) - требует определенных физико-химических свойств составных частей электрода.

Для устранения указанных недостатков при сварке высокопрочных металлов рекомендуется способ наведения шлаковой ван- ны, при котором торец электродного металла предварительно соединяют с более пластичным отрезком электрода. При этом суммарный объем пластичного отрезка электрода, который при расплавлении заполняет карман, не должен превышать 20% объема входного кармана, а узел их соединения должен плавиться ниже нижней кромки свариваемого изделия. Такие условия предопределяют надежный способ наведения шлаковой ванны при наличии узла соединения высокопрочного и пластичного частей электродного металла. Решаются две совершенно различные технологические задачи: в первом случае, принимая во внимание физико-химические свойства отдельных частей составного электрода, допустимо заполнить входной карман на 80% и более, а во втором необходимо ограничиться 20%, т.к. это обусловливается долей участия электродного металла в металле шва. Чем меньше объем металла более пластичного, тем больше металл шва будет идентичен электродному металлу, требуемому для сварки конкретного изделия. В рекомендуемом способе предлагается единственное сочетание: основной электродный металл более прочный, а дополнительный всегда менее прочный.

Сущность рекомендуемого способа наведения шлаковой ванны заключается в ослаблении упругих сил при подаче электродного металла на начальном участке сварки, Более пластичный металл позволяет возбудить электродуговой разряд, не нарушая технологического процесса.

Таким образом, рекомендуется совершенно новое технологическое решение применительно к электрошлаковой сварке высокопрочных металлов.

Нами не обнаружено аналогичных или близких решений при электрошлаковой сварке металлов большой толщины. Следовательно, можно предполагать, что рекомендуемое решение обладает

0 существенной новизной. При использовании рекомендуемого способа наведения шлаковой ванны сборка деталей, плавление металла и ведение электрошлакового процесса происходит в обычном порядке.

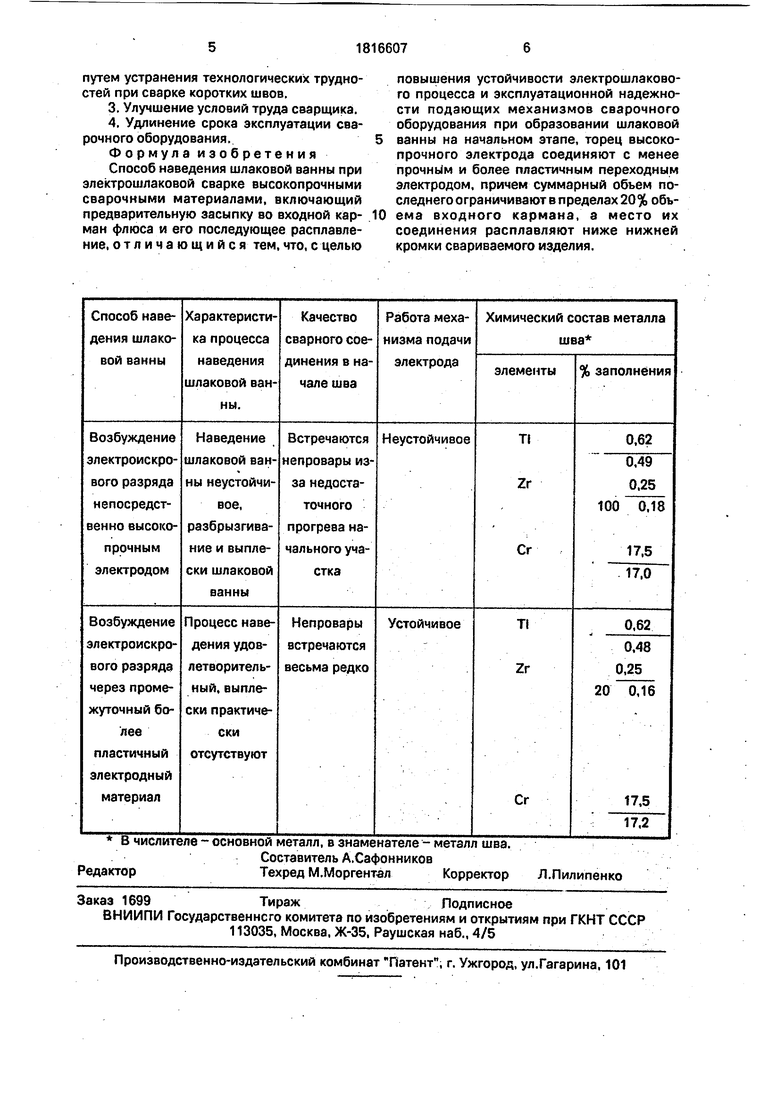

5 Пример. Осуществляли сварку образцов из сплава на основе титана толщиной 75 мм. Сечение свариваемого образца 75x600 мм с использованием хлоридно-фторидного флюса с добавлением CaFa. Сварка прово0 дилась проволокой диаметром 5 мм. Наведение шлаковой ванны осуществляли как электродным металлом, идентичным свариваемому, так и дополнительным, менее прочным электродным металлом, соединен5 ным с торцом основного электродного металла. Сварку производили при обеспечении заполнения входного кармана менее прочным электродным металлом на 20%. При этом место соединения двух уча0 стков электродного металла в процессе плавления и непосредственное расплавление его осуществлялось во входном кармане. Режим электрошлаковой сварки в обоих случаях был практически одинаков (в преде5 лах величин: Св 1300...1400 А; напряжение сварки 28...30 В; глубина шлаковой ванны 30...40 мм).

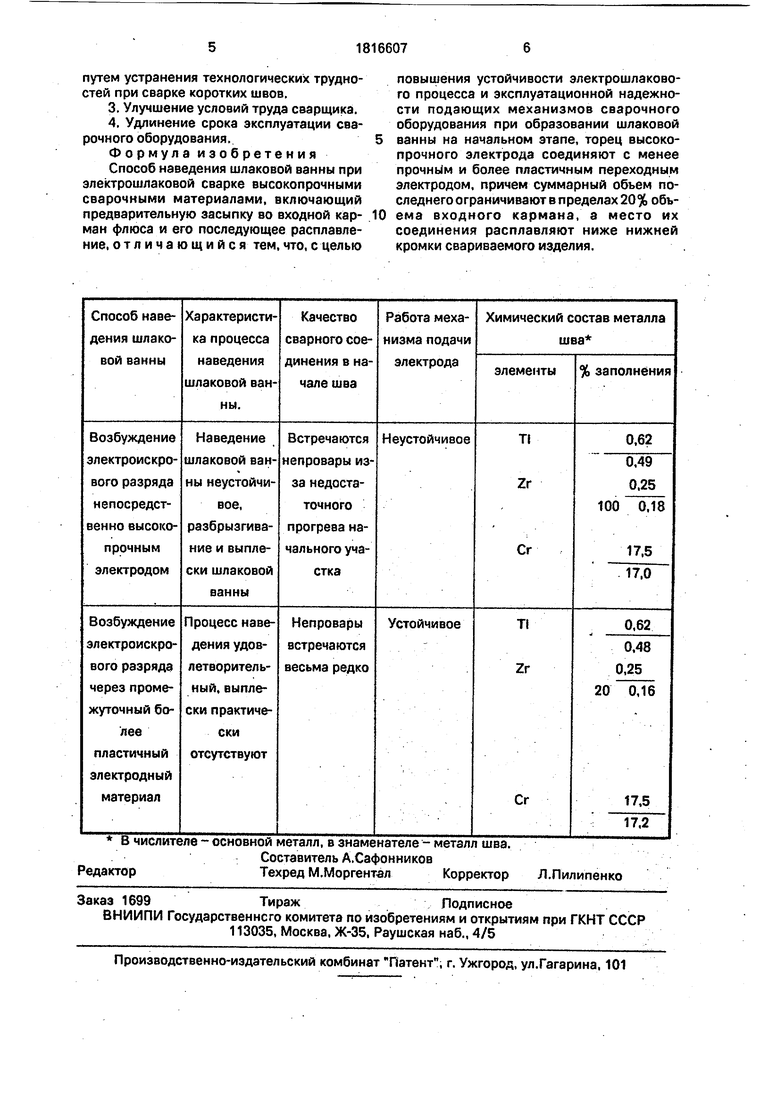

Преимущества и недостатки известного способа наведения шлаковой ванны и реко0 мендуемого представлены в таблице.

Как видно из таблицы, использование рекомендуемого способа наведения шлаковой ванны при электрошлаковой сварке вы- сокопрочных металлов обеспечивает

5 высокие технологические характеристики полученных сварных соединений и работу подающих элементов сварочного оборудования.

В технической литературе отсутствуют

0 данные по использованию аналогичного либо близкого способа наведения шлаковой ванны при электрошлаковой сварке. Поэтому нами указываются следующие технические преимущества рекомендуемого

5 способа:

, 1. Повышение качества сварного соединения за счет более надежного процесса наведения шлаковой ванны,

2. Расширение рациональных областей применения электрошлакового процесса

путем устранения технологических трудностей при сварке коротких швов.

3. Улучшение условий труда сварщика.

4. Удлинение срока эксплуатации сварочного оборудования.

Формул а изобретения Способ наведения шлаковой ванны при электрошлаковой сварке высокопрочными сварочными материалами, включающий предварительную засыпку во входной карман флюса и его последующее расплавление, отличающийся тем, что, с целью

повышения устойчивости электрошлакового процесса и эксплуатационной надежности подающих механизмов сварочного оборудования при образовании шлаковой ванны на начальном этапе, торец высокопрочного электрода соединяют с менее прочным и более пластичным переходным электродом, причем суммарный объем последнего ограничивают в пределах 20% объема входного кармана, а место их соединения расплавляют ниже нижней кромки свариваемого изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрошлаковой сварки пластинчатым электродом | 1989 |

|

SU1742009A1 |

| Способ электрошлаковой сварки | 1978 |

|

SU935233A1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| Способ электрошлаковой сварки легких металлов | 1977 |

|

SU764902A1 |

| Способ разведения ванны при электрошлаковой сварке на увеличенном вылете проволочного электрода | 1980 |

|

SU891287A1 |

| Способ электрошлаковой сварки пластинчатым электродом | 1978 |

|

SU935234A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 1991 |

|

SU1817392A1 |

| Способ исследования свойств сварногоСОЕдиНЕНия | 1979 |

|

SU804292A1 |

| Способ исследования свойств сварного соединения | 1978 |

|

SU747658A1 |

| Способ электрошлаковой сварки | 1991 |

|

SU1807925A3 |

Использование: для сварки крупногабаритных конструкций. Сущность изобретения: при наведении шлаковой ванны на начальном этапе торец высокопрочного электрода соединяют с менее прочным и более пластичным переходным электродом. Жидкий электродный металл из менее прочного металла занимает во входном кармане не более 20% его объема. При этом место их соединения должно быть расплавлено ниже нижней кромки свариваемого изделия. 1 табл.

| Электрошлаковая сварка/Под ред | |||

| Б.Е.Патона, - М.: Машгиз, 1959, с | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

| Способ электрошлаковой сварки | 1978 |

|

SU935233A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-23—Публикация

1991-01-31—Подача