(Sk) КАНТОВАТЕЛЬ ДЛЯ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Кантователь для сварки | 1977 |

|

SU703279A1 |

| Поточная линия для сборки и сварки плоскостных ферм | 1977 |

|

SU749606A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУБЛОКА ЦИЛИНДРИЧЕСКОЙ ВСТАВКИ ДЛЯ СУДНА С ДВОЙНЫМ КОРПУСОМ И ПОВОРОТНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2460665C1 |

| Поточная линия для сборки и сварки рамных металлоконструкций | 1975 |

|

SU919842A1 |

| Устройство для сборки решетчатых ферм | 1982 |

|

SU1050841A1 |

| Стенд для сборки и сварки шнеков | 1981 |

|

SU996148A1 |

| Устройство для сборки под сварку решетчатых ферм из труб | 1976 |

|

SU656787A1 |

| Устройство для сборки под сварку решетчатых ферм | 1989 |

|

SU1683940A1 |

| Устройство для сборки и сварки резервуара из обечайки и днищ | 1989 |

|

SU1696236A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОКОВЫХ СТЕН ГРУЗОВЫХ ВАГОНОВ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2575112C2 |

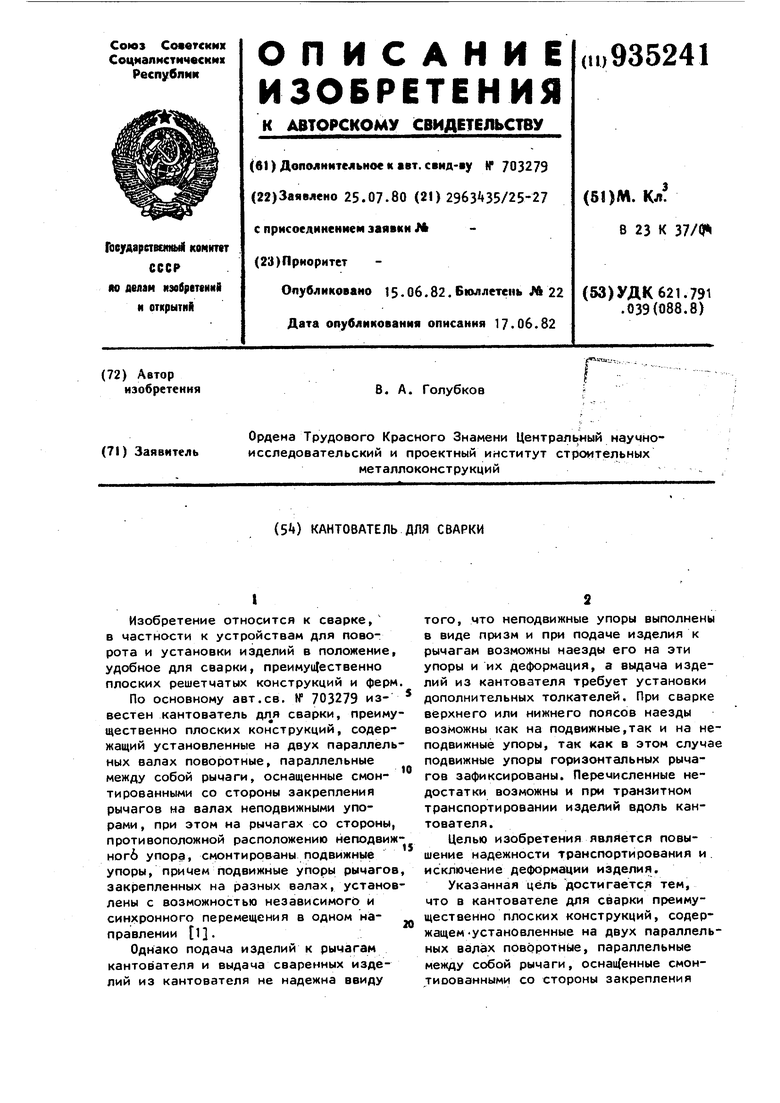

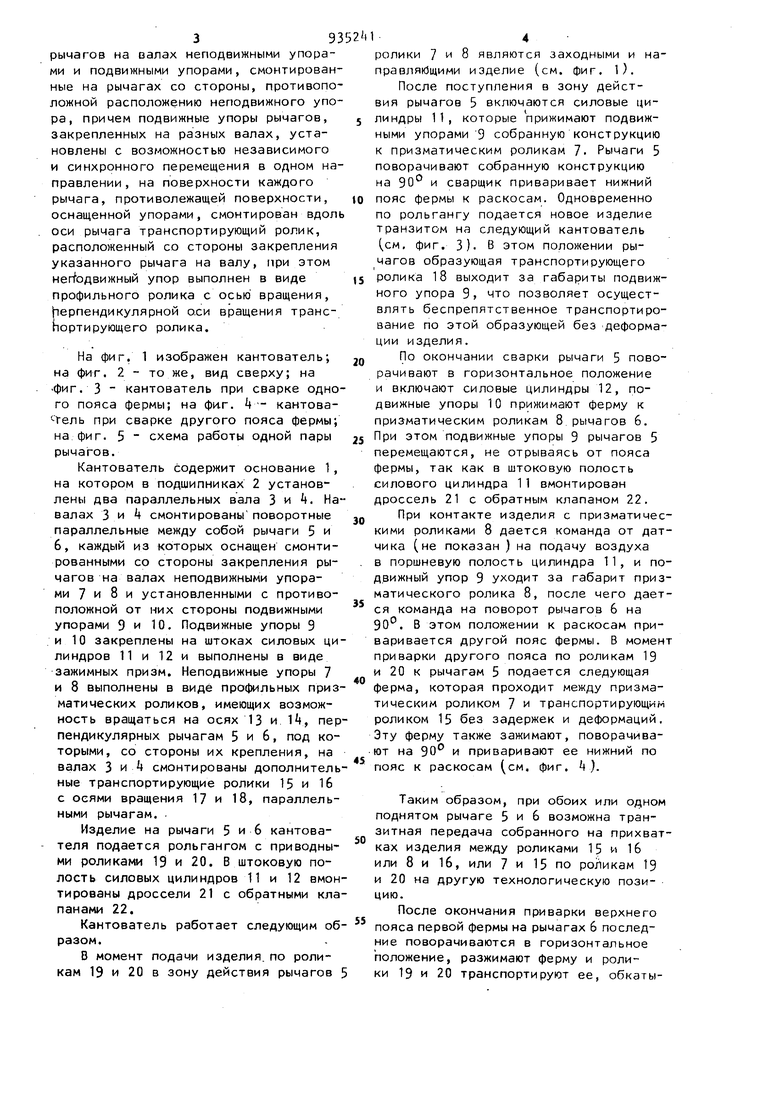

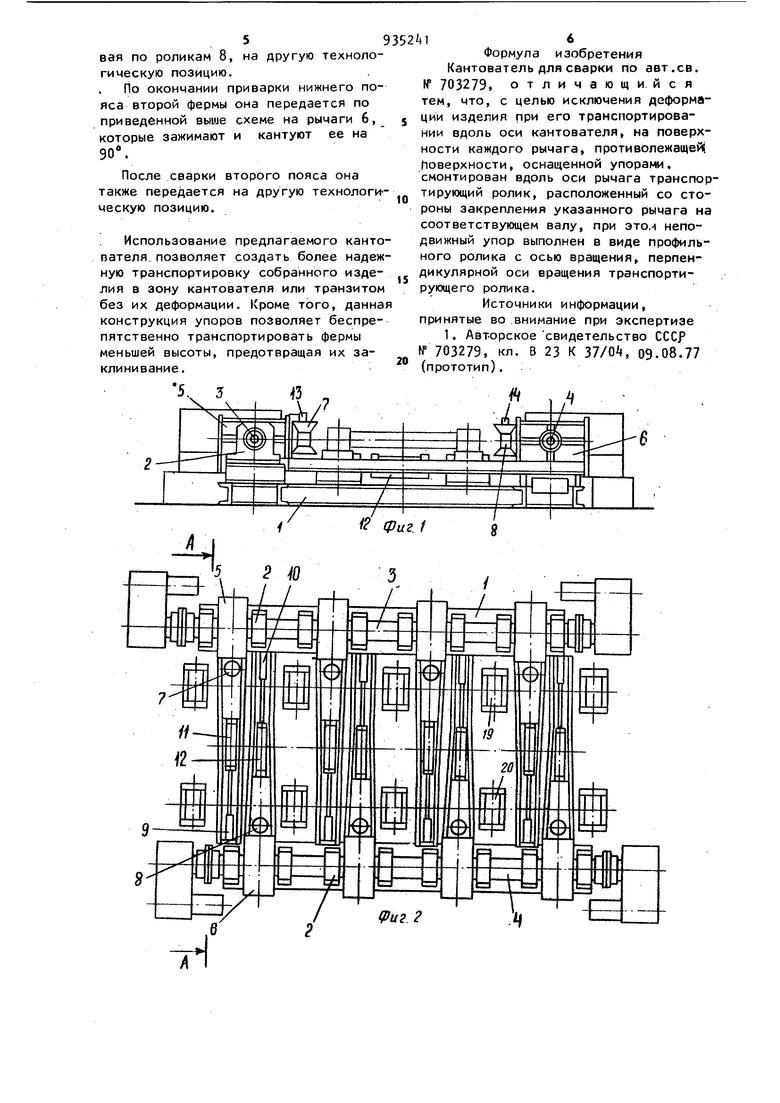

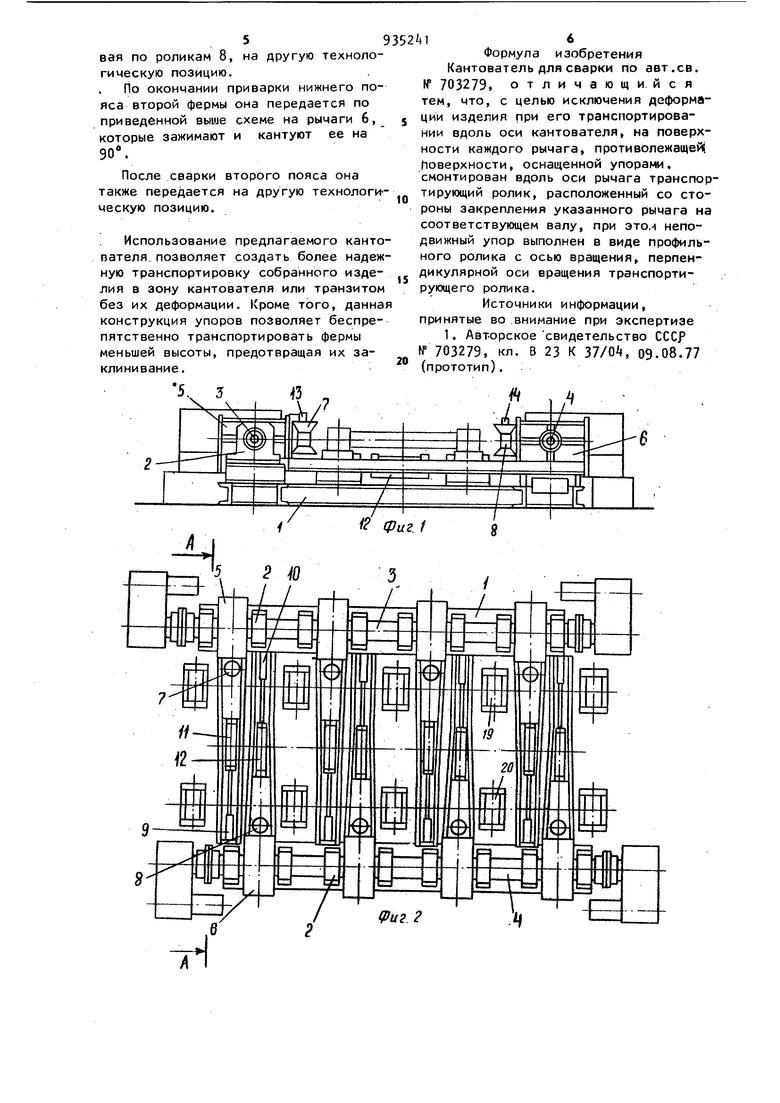

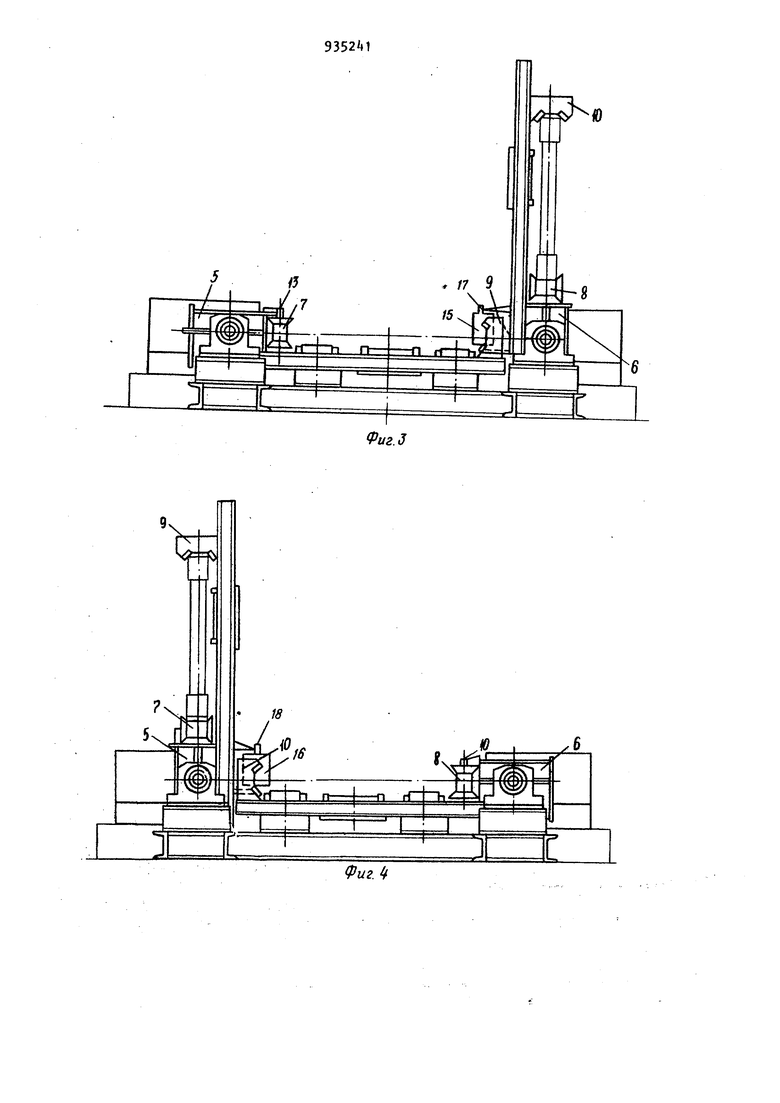

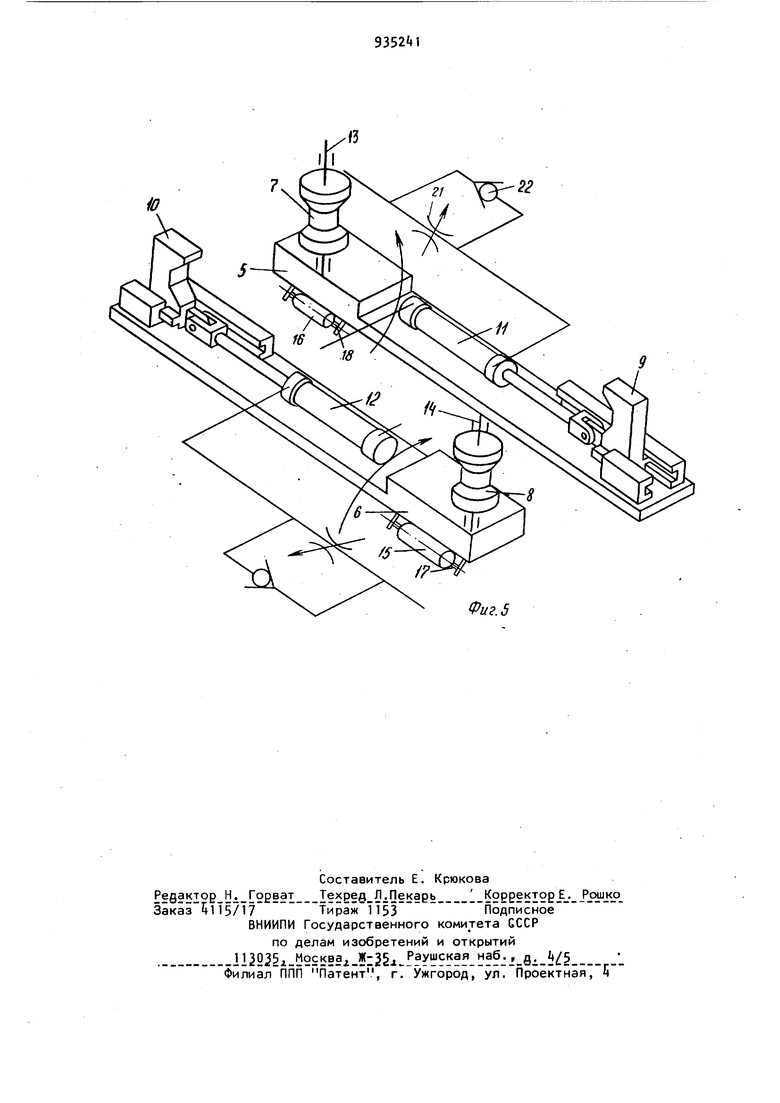

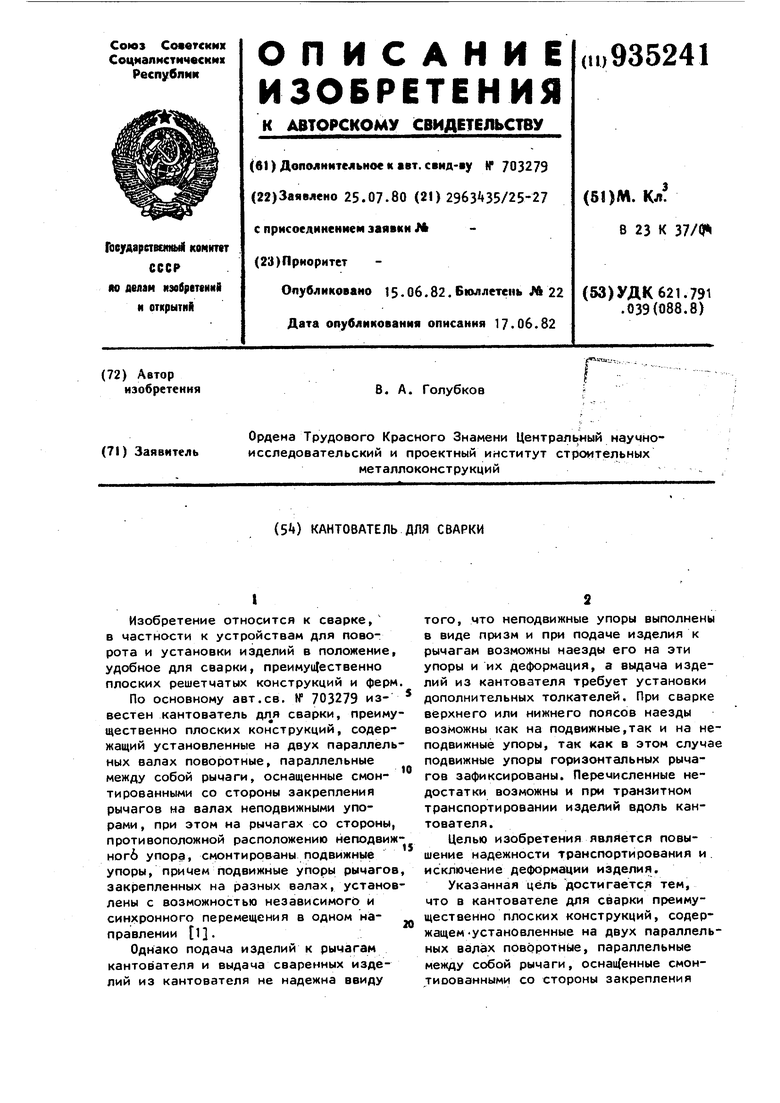

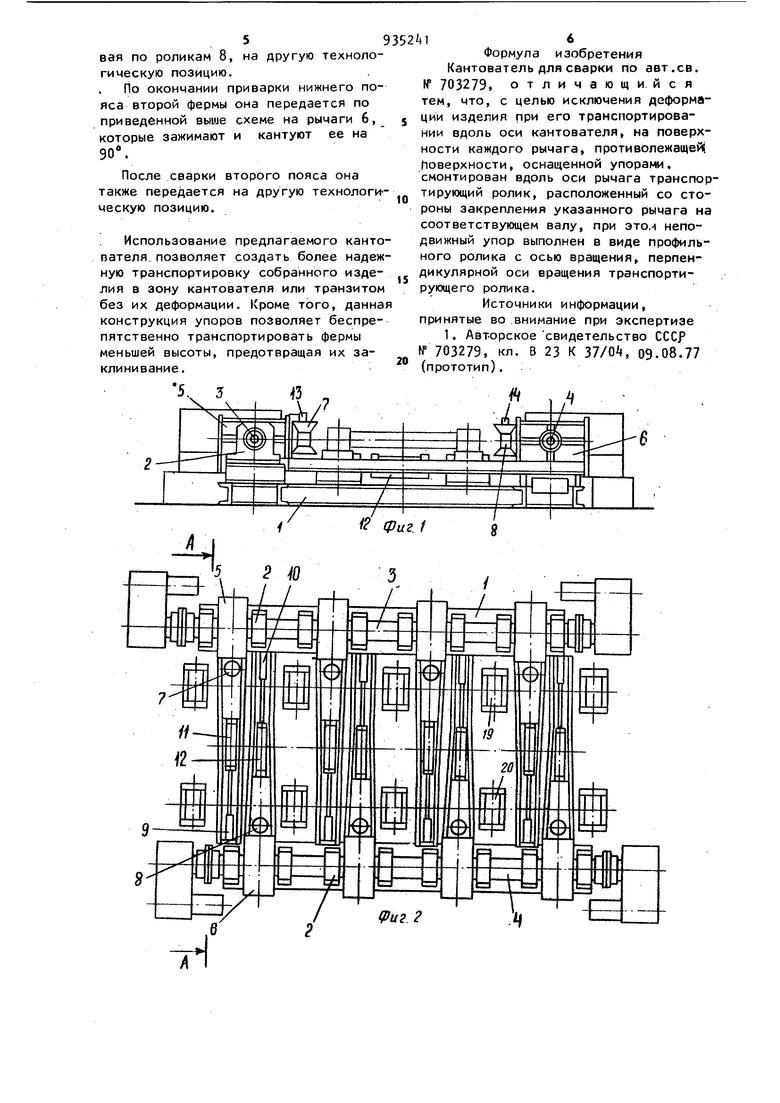

Изобретение относится к сварке, в частности к устройствам для поворота и установки изделий в положение, удобное для сварки, преимущественно плоских решетчатых конструкций и ферм По основному авт.св. № 703279 известен кантователь сварки, преиму щественно плоских конструкций, содержащий установленные на двух параллель ных валах поворотные, параллельные между собой рычаги, оснащенные смонтированными со стороны закрепления рычагов на валах неподвижными упорами, при этом на рычагах со стороны, противоположной расположению неподвиж ногб упора, смонтированы подвижные упоры, причем подвижные упоры рычагов закрепленных на разных валах, установ лены с возможностью независимого и синхронного перемещения в одном направлении 1. Однако подача изделий к рычагам кантователя и выдача сваренных изделий из кантователя не надежна ввиду того, что неподвижные упоры выполнены в виде призм и при подаче изделия к рычагам возможны наезды его на эти упоры и их деформация, а выдача изделий из кантователя требует установки дополнительных толкателей. При сварке верхнего или нижнего поясов наезды возможны как на подвижные,так и на неподвижные упоры, так как в этом случае подвижные упоры горизонтальных рычагов зафиксированы. Перечисленные недостатки возможны и при транзитном транспортировании изделий вдоль кантователя. Целью изобретения является повышение надежности транспортирования и . исключение деформации изделия. Указанная цель достигается тем, что в кантователе для сварки преимущественно плоских конструкций, содержащем -установленные на двух параллельных валах поворотные, параллельные между собой рычаги, оснаиСенные смонтиоованными со стороны закрепления 393 рычагов на валах неподвижными упорами и подвижными упорами, смонтированные на рычагах со стороны, противоположной расположению неподвижного упора, причем подвижные упоры рычагов, закрепленных на разных валах, установлены с возможностью независимого и синхронного перемещения в одном направлении, на поверхности каждого рычага, противолежащей поверхности, оснащенной упорами, смонтирован вдол оси рычага транспортирующий ролик, расположенный со стороны закрепления указанного рычага на валу, при этом неподвижный упор выполнен в виде профильного ролика с осью вращения, Иерпендикулярной о.си вращения трансЬортирующего ролика. На фиг. 1 изображен кантователь; на фиг. 2 - то же, вид сверху; на фиг. 3 кантователь при сварке одно го пояса фермы; на фнг. k - кантова reль при сварке другого пояса фермы; на фиг, 5 схема работы одной пары рычагов. Кантователь содержит основание 1, на котором в подшипниках 2 установлены два параллельных вала 3 и . На валах 3 и k смонтированыповоротные параллельные между собой рычаги 5 и 6, каждый из которых оснащен смонтированными со стороны закрепления рычагов на валах неподвижными упорами 7 и 8 и установленными с противоположной от них стороны подвижными упорами 9 и 10. Подвижные упоры 9 и 10 закреплены на штоках силовых ци линдров 11 и 12 и выполнены в виде зажимных призм. Неподвижные упоры 7 и 8 выполнены в виде профильных приз матических роликов, имеющих возможность вращаться на осях 13 и 1, пер пендикулярных рычагам 5 и 6, под которыми, со стороны их крепления, на валах 3 и смонтированы дополнитель ные транспортирующие ролики 15 и 16 с осями вращения 17 и 18, параллельными рычагам. Изделие на рычаги 5 и 6 кантователя подается рольгангом с приводными poликa w 19 и 20. В штоковую полость силовых цилиндров 11 и 12 вмон тированы дроссели 21 с обратными кла панами 22. Кантователь работает следующим об разом. В момент подачи изделия, по роликам 19 и 20 в зону действия рычагов 4 ролики 7 и 8 являются заходными и направляйщими изделие (см. фиг. 1). После поступления в зону действия рычагов 5 включаются силовые цилиндры 11, которые прижимают подвижными упорами 9 собранную конструкцию к призматическим роликам 7- Рычаги 5 поворачивают собранную конструкцию на 90 и сварщик приваривает нижний пояс фермы к раскосам. Одновременно по рольгангу подается новое изделие транзитом на следующий кантователь (.см, фиг. 3), В этом положении рычагов образующая транспортирующего ролика 18 выходит за габариты подвижного упора 9, что позволяет осуществлять беспрепятственное транспортирование по этой образующей без -деформации изделия. По окончании сварки рычаги 5 поворачивают в горизонтальное положение и включают силовые Цилиндры 12, подвижные упоры 10 прижимают ферму к призматическим роликам 8 рычагов 6. При этом подвижные упоры 9 рычагов 5 перемещаются, не отрываясь от пояса фермы, так как в штоковую полость силового цилиндра 11 вмонтирован дроссель 21 с обратным клапаном 22. При контакте изделия с призматическими роликами 8 дается команда от датчика (не показан ) на подачу воздуха в поршневую полость цилиндра 11, и подвижный упор 9 уходит за габарит призматического ролика 8, после чего дается команда на поворот рычагов 6 на 90. В этом положении к раскосам приваривается другой пояс фермы. В момент приварки другого пояса по роликам 19 и 20 к рычагам 5 подается следующая ферма, которая проходит между призматическим роликом 7 и транспортирующим роликом 15 без задержек и деформаций. Эту ферму также зажимают, поворачивают на 90 и приваривают ее нижний по пояс к раскосам (см. фиг. J. Таким образом, при обоих или одном поднятом рычаге 5 и 6 возможна транзитная передача собранного на прихватках изделия между роликами 15 и 16 или 8 и 16, или 7 и 15 по роликам 19 и 20 на другую технологическую позицию. После окончания приварки верхнего пояса первой фермы на рычагах 6 последние поворачиваются в горизонтальное положение, разжимают ферму и ролики 19 и 20 транспортируют ее, обкатывая по роликам 8, на другую технологическую позицию. По окончании приварки нижнего пояса второй фермы она передается по приведенной выше схеме на рычаги 6, которые зажимают и кантуют ее на 90 После сварки второго пояса она также передается на другую технологи ческую позицию. Использование предлагаемого канто вателя позволяет создать более надеж ную транспортировку собранного изделия в зону кантователя или транзитом без их деформации. Кроме того, данна конструкция упоров позволяет беспрепятственно транспортировать фермы меньшей высоты, предотвращая их заклинивание. 1 Формула изобретения Кантователь для сварки по авт.св. № 703279, отличающийся тем, что, с целью исключения деформации изделия при его транспортировании вдоль оси кантователя, на поверхности каждого рычага, противолежащей Гюверхности, оснащенной упорами, смонтирован вдоль оси рычага транспортирующий ролик, расположенный со стороны закрепления указанного рычага на соответствующем валу, при это.-i неподвижный упор выполнен в виде профильного ролика с осью вращения, перпендикулярной оси вращения транспортирующего ролика. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №703279, кл. В 23 К 37/0, 09.08.77 (прототип).

Фиг.З

Фиг. 5

Авторы

Даты

1982-06-15—Публикация

1980-07-25—Подача