t

Изобретение относится к области производства оптических деталей и может быть применено при изготовлении . аксиконов высокой точности, необходимых для перераспределения световой, энергии в оптических системах, а также при создании оптических систем с большим углом поля зрения.

Известно устройство, в1 котором используется плоский рабочий инструмент в виде ножа, перемещающийся параллельно образующей обрабатываемой конической поверхности оптической детали 1.

В этом устройстве ввиду того, что линейные скорости в разных точках образующей вращающегося конуса различны, рабочая кромка инструмента в про цассе обработки срабатывается неравномерно. Это приводит к искажению формы конической поверхности.

Известно другое устройство, содержащее рабочий инструмент в виде плоского вращающегося , работающего торцем и также перемещающегося параллельно образующей конической поверхности Г23.

Хотя в этом устройстве неравномерное срабатывание инструмента меньше по сравнению с предыдущим устройством, однако не исключено полностью. Как в первом, так.и во втором устройствах не предусмотрена правка инструмента в процессе обработки конической поверхности, а искажение плоской формы рабочего инструмента в результате взаимной притирки с обрабатываемой поверхностью значительно, т.к. контакт инструмента с заготовкой осуществляется по линии.

Наиболее близким по техническому решению к предлагаемому изобретению является устройство для доводки конической поверхности оптической детали, в котором используется плоский рабочий инструмент и свободный абразив З}. Головка имеет шпиндель, выполненный поворотным относительно

горизонтальной оси, что обеспечивает установку нео(;одимого угла накло-i на оси изготавливаемой конической поверхности к плоскости рабочего инструмента.

Для одновременной непрерывной правки рабочей поверхности инструмента установлен трубчатый правящий инструмент, ось которого параллельна оси плоского рабочего инструмента,.

Однако, ввиду того, что положение шпинделя относительно оси вращения рабочего инструмента фиксировано, в результате взаимной притирки заготовки и инструмента на рабочей поверхности последнего возникает значительная зональная выработка. Кольцевая геометрия трубчатого правящего инструмента не обеспечивает равномерного покрытия зон обрабатывающего инструмента и следовательно, не может ликаидировать на нем эту зональную выработку, что приводит к искажению конической поверхности.

Целью настоящего изобретения является обеспечение получения конических поверхностей, например аксиконов, повышенной точности.

Цель достигается тем,что .головка жестко закреплена на правящем инструменте, при этом правящий инструмент выполнен в виде подвижного сепаратора, расположенного на рабочей поверхности инструмента и снабженного СКВО34НЫМ отверстием для размещения обрабатываемой детали, а шпиндель установлен с возможностью осевого перемещения .

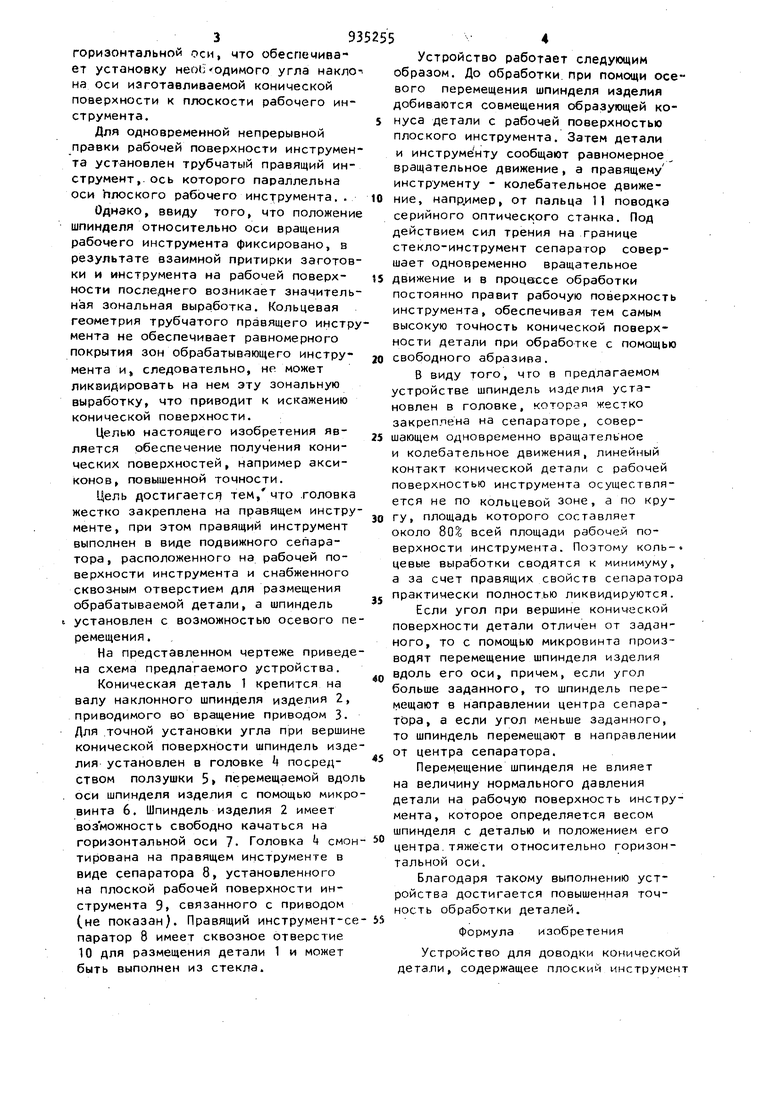

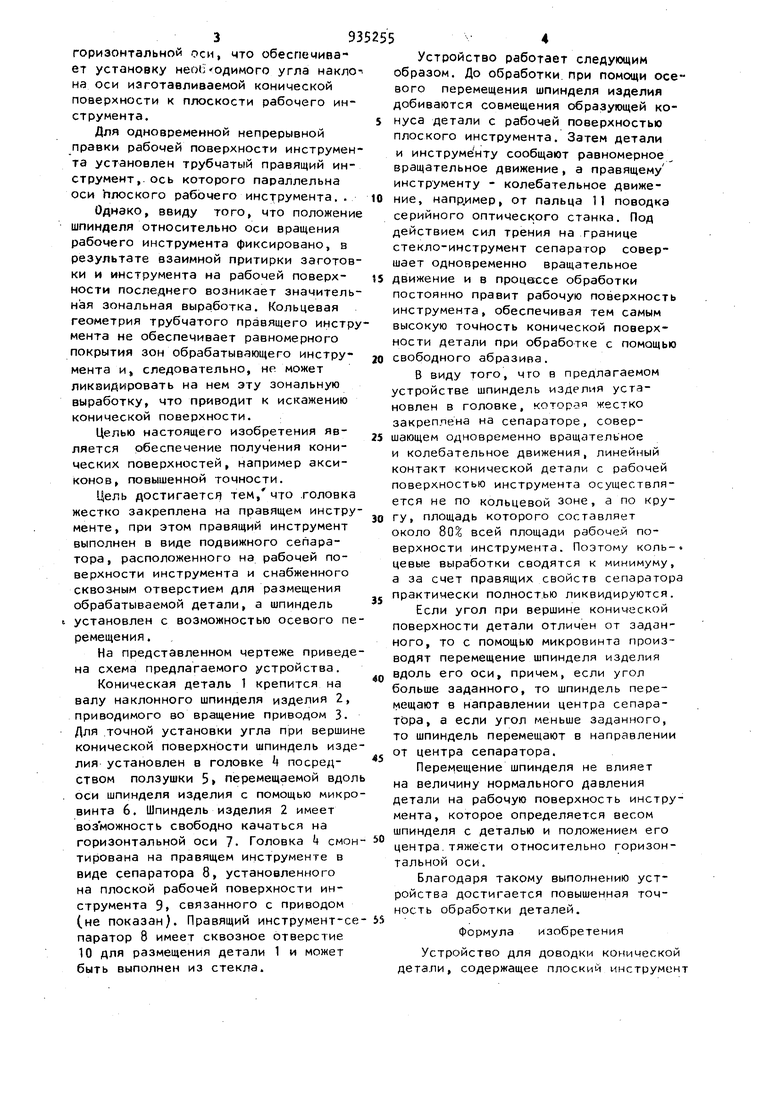

На представленном чертеже приведена схема предлагаемого устройства. Коническая деталь 1 крепится на валу наклонного шпинделя изделия 2, приводимого во вращение приводом 3. Для .точной установки угла при вершине конической поверхности шпиндель изделия установлен в головке посредством ползушки 5 перемещаемой вдоль оси шпинделя изделия с помощью микровинта 6. Шпиндель изделия 2 имеет возможность свободно качаться на горизонтальной оси J. Головка k смонтирована на правящем инструменте в виде сепаратора 8, установленного на плоской рабочей поверхности инструмента 9 связанного с приводом (не показан). Правящий инструмент-сепаратор 8 имеет сквозное отверстие 10 для размещения детали 1 и может быть выполнен из стекла.

Устройство работает следующим образом. До обработки, при помощи осевого перемещения шпинделя изделия добиваются совмещения образующей конуса детали с рабочей поверхностью плоского инструмента. Затем детали и инструменту сообщают равномерное вращательное движение, а правящему инструменту - колебательное движение, напр.имер, от пальца 11 поводка серийного оптического станка. Под действием сил трения на границе стекло-инструмент сепаратор совершает одновременно вращательное

движение и в процессе обработки

постоянно правит рабочую поверхность инструмента, обеспечивая тем самым высокую точность конической поверхности детали при обработке с помощью

свободного абразива.

В виду того, ч го в предлагаемом устройстве шпиндель изделия установлен в головке, которая жестко закреплена на сепараторе, совершающем одновременно вращательное и колебательное движения, линейный контакт конической детали с рабочей поверхностью инструмента осуществляется не по кольцевой зоне, а по круГУ, площадь которого составляет около ВО всей площади рабоче.й поверхности инструмента. Поэтому коль- цевые выработки сводятся к минимуму, а за счет правящих свойств сепаратора

практически полностью ликвидируются. Если угол при вершине конической поверхности детали отличен от заданного, то с помощью микровинта производят перемещение шпинделя изделия

вдоль его оси, причем, если угол больше заданного, то шпиндель перемещают в направлении центра сепаратора, а если угол меньше заданного, то шпиндель перемещают в направлении

от центра сепаратора.

Перемещение шпинделя не влияет на величину нормального давления детали на рабочую поверхность инструмента, которое определяется весом шпинделя с деталью и положением его центра.тяжести относительно горизонтальной оси.

Благодаря такому выполнению устройства достигается повышенная точность обработки деталей.

Формула изобретения

Устройство для доводки конической детали, содержащее плоский инструмент с горизонта л ьной поверхностью, связанный с приводом вращения, головку с наклонным шпинделем изделия, уста новленным с возможностью поворота вокруг горизонтальной оси, и правящий инструмент, отличающееся тем,-что, с целью повышения точ ности обработки, головка жестко закреплена на правящем инструменте, при этом правящий инструмент выполнен в виде подвижного сепаратора, расположенного на рабочей поверхности инструмента и снабженного сквозным 9 5 W отверстием для размещения обрабатываемой детали, а шпиндель изделия установлен с возможностью осевого перемещения. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № ISytIb, кл.В В 13/00, 1959. 2.Авторское свидетельство СССР № 139209, кл. В 24 В 13/00, 1961. 3.Авторское свидетельство СССР № 150033, кл. В 2 В 13/00, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования и полирования конической поверхности оптической детали | 1961 |

|

SU150033A1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛЬНОЙ ПРАВКИ ПЕРИФЕРИИ ШЛИФОВАЛЬНОГО КРУГА | 2005 |

|

RU2319599C2 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ НА ТОРЦЕШЛИФОВАЛЬНЫХ СТАНКАХ | 2006 |

|

RU2319598C2 |

| ПЛАНЕТАРНАЯ ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ | 2003 |

|

RU2254976C2 |

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

Авторы

Даты

1982-06-15—Публикация

1979-04-16—Подача