Предпосылки создания изобретения

Настоящее изобретение относится к электроду и способу формования электрода, в частности анода из сплава свинца.

Изначально электроды изготавливались литьем из металла, и их приходилось выполнять с более толстой пластиной для обеспечения жесткости и коррозионной стойкости, поскольку свинцовое литье, как правило, сильнее подвержено разрушению, чем прокатанный металл.

В дальнейшем участок держателя (головку) электрода стали изготавливать литьем, а пластину электрода - прокатом, после чего пластина приваривалась к держателю.

Эта технология изготовления, однако, является достаточно сложной.

Усовершенствование технологии и является целью настоящего изобретения.

Краткое изложение сущности изобретения

В настоящем изобретении предлагается способ, который согласно одному варианту осуществления изобретения включает:

заливку расплавленного металла в литейную форму для формования электрода, содержащего участок держателя (головки) и участок пластины; и

прокатку участка пластины электрода после его отливки.

Способ может включать прокатку участка пластины с получением частей пластины по меньшей двух различных толщин.

Способ также может включать введение второго металла в литейную форму перед заливкой расплавленного металла в литейную форму.

Второй металл может быть медью.

Согласно одной особенности металл является свинцом или сплавом свинца, а способ относится к формованию анода из свинца или сплава свинца.

Изобретение также относится к электроду, включающему:

литой участок держателя; и

прокатанный участок пластины, отформованный как единое целое с участком держателя.

Участок пластины имеет части по меньшей мере двух различных толщин.

Электрод может включать второй металл, вводимый при отливке электрода.

Второй металл может быть медью.

В одном примере осуществления электрод формуется из свинца или сплава свинца и представляет собой анод из свинца или сплава свинца.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых:

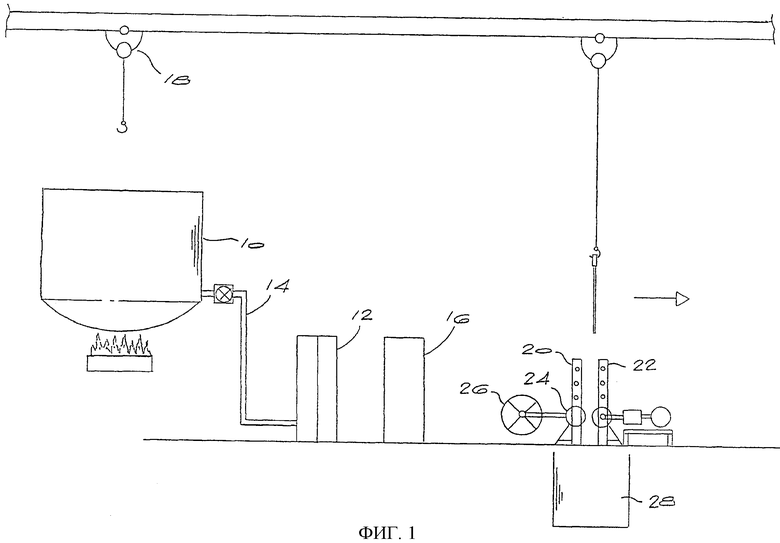

на фиг.1 представлен пример установки для изготовления электродов согласно одному варианту осуществления изобретения,

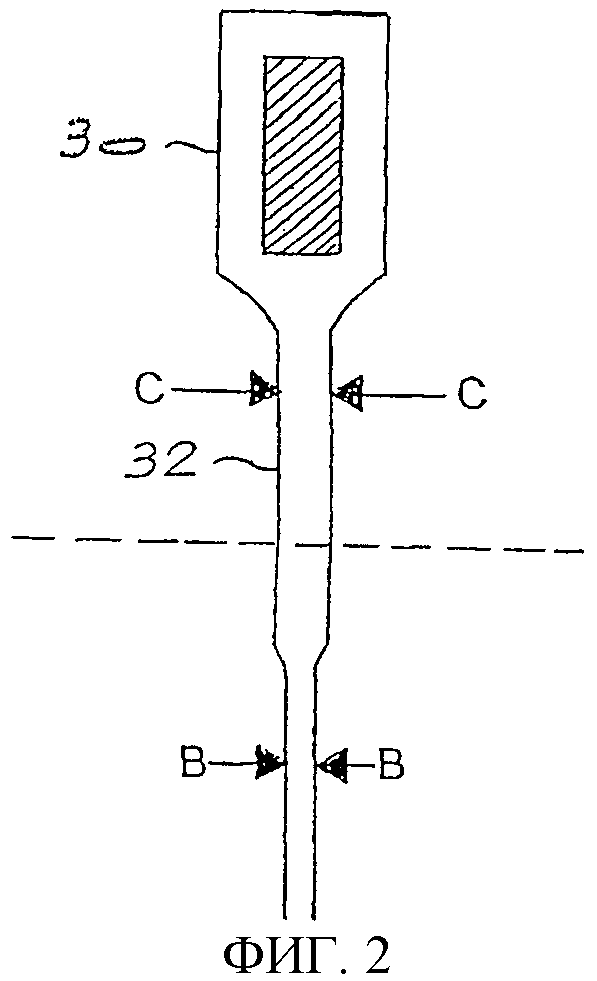

на фиг.2 схематически представлен электрод, отформованный на установке, показанной на фиг.1, и

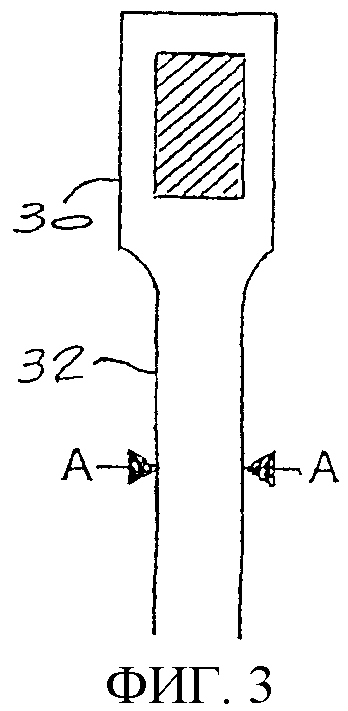

на фиг.3 схематически представлен электрод после формовки, перед прокаткой.

Подробное описание варианта осуществления изобретения

Настоящее раскрытие осуществления изобретения будет проведено на примере формования анодов из сплава свинца, однако следует иметь в виду, что этот способ может быть использован для изготовления электродов из других металлов или сплавов металла, например для формования алюминиевых катодов.

Как показано на приложенных чертежах, металл или сплав металла поступает в тигель 10.

Тигель нагревается, в зависимости от сплава, до температуры в интервале, например, от 300°С до 600°С, и сплав расплавляется.

Второй металл, например медный стержень, помещается в литейную форму 12. Медь используется повсеместно и является предпочтительным металлом для подобного применения. Длина, форма и толщина медного стержня кронштейна определяются весом и размером формуемого анода.

Под действием силы тяжести расплавленный сплав свинца переходит из тигеля по соединительной трубе 14 в нижнюю часть литейной формы 12, поднимается наверх и покрывает медный стержень.

Благодаря тому, что расплавленный сплав свинца поступает под действием силы тяжести из нижней части литейной формы, удается избежать появления воздушных раковин, а загрязнения всплывают на поверхности основного металла.

Когда металл достаточно охладится, он, при необходимости, помещается в охлаждающую ванну 16.

Для некоторых сплавов охлаждения не требуется и охлаждающая ванна не используется.

Металл перемещается из литейной формы 12 в охлаждающую ванну 16 посредством мостового крана 18.

Таким образом, первый шаг литья металла или сплава металла в литейной форме завершен, и металл передается в устройство 20 формовки, представляющее собой устройство формовки с горизонтальными валками.

После того как анод был отлит, но еще не подвергся прокатке, его форма соответствует показанной на фиг.3, причем толщина пластины 32 равна "А".

Устройство формовки обычно включает направляющие валки 22 и обжимные валки 24, имеющие привод 26 с маховиком. При прохождении литого металла через горизонтальные валки происходит прокатка литого металла и его форма изменяется.

При необходимости, электрод может быть прокатан в одной плоскости, а потом в перпендикулярной плоскости для равномерного растяжения материала.

После прокатки ширина пластины 32 становится, как показано на фиг.2, причем толщины "В" и "С" меньше толщины "А" на фиг.3.

Толщина отливки перед прокаткой определяется требуемой конечной толщиной и обычно уменьшается обжатием на 30%-70%, в зависимости от используемого сплава. В примере осуществления, приведенном в качестве иллюстрации, это уменьшение толщины составляет примерно 3 мм.

В любом случае обжимные валки 24 сначала устанавливаются в более разведенное положение с тем, чтобы позволить части электрода с медной вставкой пройти между валками в колодец 28.

Как только часть с медной вставкой пройдет до заданного положения, обжимные валки начинают сходиться, сжимая часть металла или сплава металла за медной вставкой.

Таким образом, производится совместная формовка медного стержня 30 держателя и пластины 32 без применения сварки держателя с пластиной.

Прокатка держателя обычно не производится, поскольку он не погружается в раствор и не подвержен разрушению.

Далее производится обрезка и зачистка электрода, и он готов для использования.

Следует отметить, что в случаях, когда разрушение электрода происходит быстрее у поверхности раствора, толщина электрода после прокатки может быть увеличена на отрезке от держателя до примерно 30 мм ниже уровня поверхности раствора, при этом остальная часть пластины может прокатываться до требуемой толщины. Пример этого варианта приведен на фиг.2.

Таким образом, электрод имеет три части разной толщины, как это представлено в примере электрода на приложенном чертеже.

В любом случае, предложенный способ пригоден для изготовления любого электрода из металла или сплава металла и обеспечит требуемую электрическую проводимость и механическую прочность прокатанного металла или сплава металла, при этом технология изготовления более проста, а затраты ниже, чем в существующих вариантах.

Кроме того, предложенный способ дает возможность выполнять повторную отливку и прокатку существующих свинцовых анодов для получения усовершенствованной конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТОНКОГО МАГНИЕВОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2004 |

|

RU2305021C2 |

| ЭЛЕКТРОД ДЛЯ АККУМУЛЯТОРА | 2002 |

|

RU2295803C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1990 |

|

RU2081724C1 |

| СПОСОБ ПРОКАТКИ ФОРМОВАННОГО АЛЮМИНИЕВОГО СЛИТКА | 2005 |

|

RU2421292C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧАСТЕЙ ЛИТЕЙНЫХ ФОРМ, А ТАКЖЕ ЧАСТИ ЛИТЕЙНЫХ ФОРМ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2009 |

|

RU2492961C2 |

| ЛЕНТОЧНАЯ ЛИТЕЙНАЯ МАШИНА, ИМЕЮЩАЯ РЕГУЛИРУЕМУЮ ДЛИНУ КОНТАКТА С ОТЛИВАЕМОЙ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКОЙ | 2007 |

|

RU2428276C2 |

| СИСТЕМА И СПОСОБ ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ | 2018 |

|

RU2732455C1 |

| ИСХОДНЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ИЗ ФОЛЬГИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2556431C2 |

| ЛИТАЯ ЛЕНТА С НИЗКОЙ ШЕРОХОВАТОСТЬЮ ПОВЕРХНОСТИ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2451566C2 |

| КОНТЕЙНЕРЫ, ИЗГОТОВЛЕННЫЕ ИЗ ПЕРЕРАБОТАННОГО АЛЮМИНИЕВОГО ЛОМА МЕТОДОМ УДАРНОГО ПРЕССОВАНИЯ | 2012 |

|

RU2593799C2 |

Изобретение относится к электроду и способу его формования. Техническим результатом изобретения является усовершенствование технологии изготовления электрода. Согласно изобретению способ формования электрода включает литье расплавленного металла в литейную форму для формования электрода с участком держателя и участком пластины. После отливки электрода участок держателя подвергается прокатке. Участок держателя может быть прокатан с получением частей по меньшей мере двух различных толщин. В одном варианте осуществления металл представляет собой свинец или сплав свинца, а способ относится к формованию анода из свинца или сплава свинца. 2 н. и 10 з.п. ф-лы, 3 ил.

1. Способ формования электрода, включающий заливку расплавленного металла в литейную форму для формования электрода с участком держателя и с участком пластины и прокатку участка пластины электрода после его отливки.

2. Способ по п.1, включающий прокатку участка пластины с получением частей, по меньшей мере, двух разных толщин.

3. Способ по п.2, включающий введение второго металла в литейную форму перед заливкой в нее расплавленного металла.

4. Способ по п.3, в котором вторым металлом является медь.

5. Способ по любому предшествующему пункту, в котором металл является свинцом или сплавом свинца.

6. Способ по п.5, в котором осуществляют формование анода из свинца или сплава свинца.

7. Электрод, включающий литой участок держателя и прокатанный участок пластины, отформованный заодно с участком держателя.

8. Электрод по п.7, в котором участок держателя имеет по меньшей мере две части различной толщины.

9. Электрод по п.8, включающий второй металл, отформованный вместе с электродом.

10. Электрод по п.9, в котором вторым металлом является медь.

11. Электрод по любому из пп.7-10, отформованный из свинца или сплава свинца.

12. Электрод по п.11, представляющий собой анод из свинца или сплава свинца.

| ЦЕНТРОБЕЖНЫЙ НАСОС | 1990 |

|

RU2037667C1 |

| JP 59157962 А, 07.09.1984 | |||

| US 1960002 А, 22.05.1934 | |||

| СПОСОБ ОТЛИВКИ СВИНЦОВЫХ РЕШЕТОК ДЛЯ ЭЛЕКТРОДОВ ИЗ ВТОРИЧНО ОТРАБОТАННОГО СВИНЦА КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2001 |

|

RU2195751C1 |

Авторы

Даты

2010-07-10—Публикация

2006-07-28—Подача