(5) УСТРОЙСТВО ДЛЯ ЖИДКОСТНОЙ ОБРАБОТКИ ТЕКСТИЛЬНОГО ПОЛОТНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пропитки текстильного полотна | 1990 |

|

SU1724755A1 |

| УСТРОЙСТВО ДЛЯ ПАРОВОЙ ОБРАБОТКИ ТЕКСТИЛЬНЫХ ПОЛОТЕН | 2002 |

|

RU2214484C1 |

| Способ расшлихтовки ткани и устройство для его осуществления | 1987 |

|

SU1444424A1 |

| Устройство для жидкостной обработки текстильного материала | 1990 |

|

SU1712493A1 |

| Способ жидкостной обработкиТЕКСТильНОгО пОлОТНА и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1977 |

|

SU844645A1 |

| Газоопаливающая машина для ткани | 1979 |

|

SU796274A1 |

| Устройство для жидкостной обработки текстильного полотна | 1987 |

|

SU1481301A1 |

| Устройство для отделки текстильного материала | 1986 |

|

SU1341297A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОБРАБОТКИ В ЖГУТЕ ТЕКСТИЛЬНОГО ИЗДЕЛИЯ В ФОРМЕ ЖГУТА | 2008 |

|

RU2458192C2 |

| Машина для шлихтования текстильных нитей | 1984 |

|

SU1175989A1 |

1

Изобретение относится к текстиль ному отделочному производству и может быть использовано при пропитке текстильного полотна.

Известно устройство для обработки полотна врасправку, состоящее из пропиточной ванны с паправляющими роликами, отжимными валами и перорой камеры с перфорированным барабаном. Вход в паровую камеру.выполнен в виде щелевого затвора, а выход из нее - в виде гидравлического затвора, опущенного в жидкость пропитывающей ваннЫ Г1.

Однако применение в этом устройстве щелевого затвора на входе в паровую камеру не обеспечивает ее гер-метичности, что приводит к неэкономичному расходу пара, а конструкция выхо)ного гидрозатвора паровой камеры не предусматривает удаление выделяющегося из полотна воздуха, что приводит к его скоплению в выходном гидрозатворе у поверхности

жидкости. Это значительно уменьшает эффект обезвоздушивания полотна и снижает достигаемый технологический эффект обработки.Кроме того, обработка ткани паром ,на перфорированной поверхности, относительно отверстий которой ткань не перемещается, создает неравномерные условия обезвоздущивания по поверхности полотна, что приводит к появлению брака на ткани, например пятнистости при крашении.

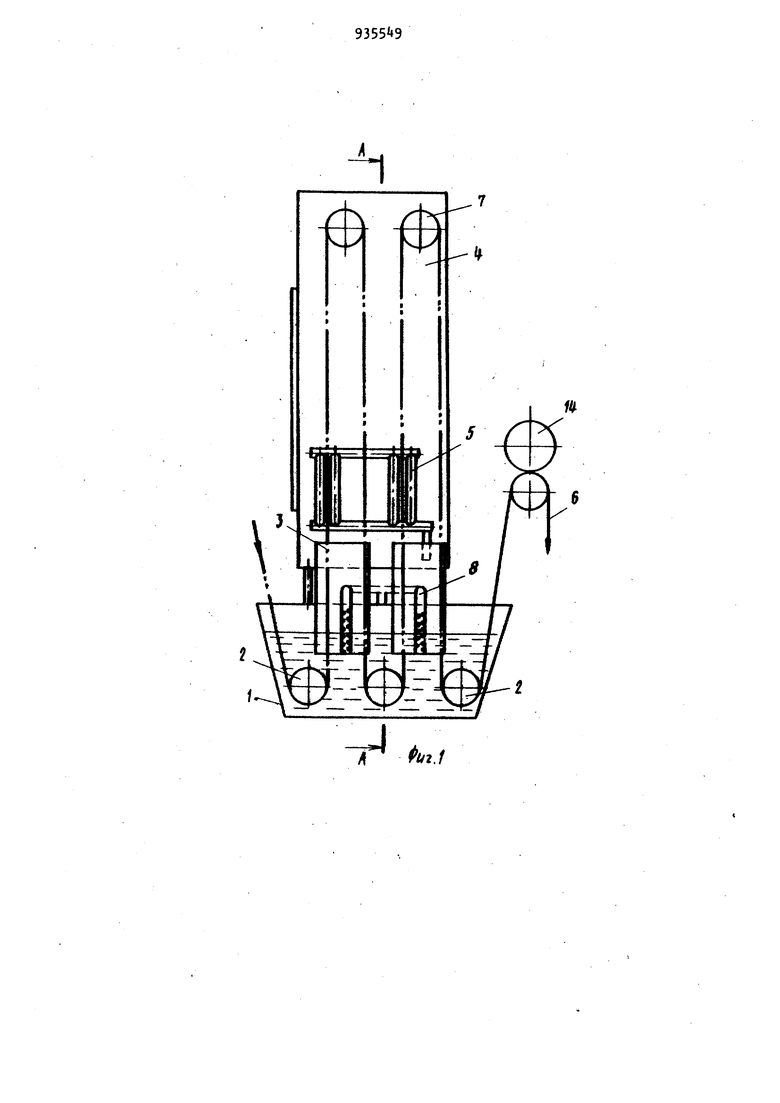

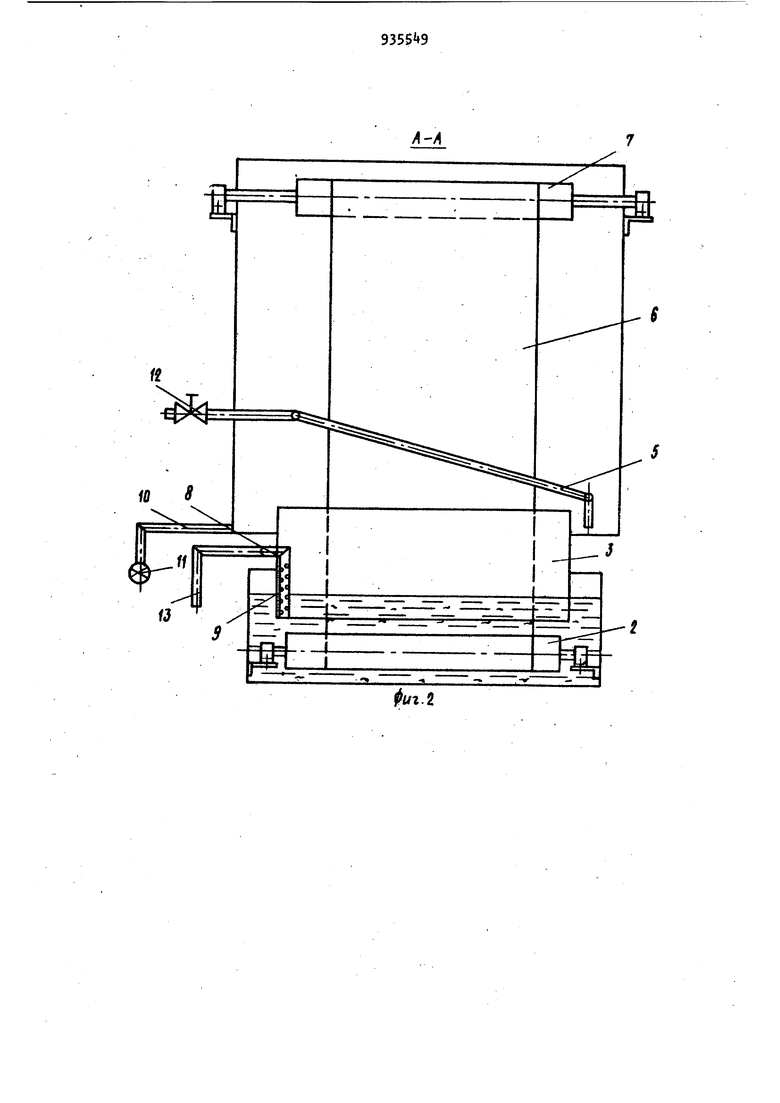

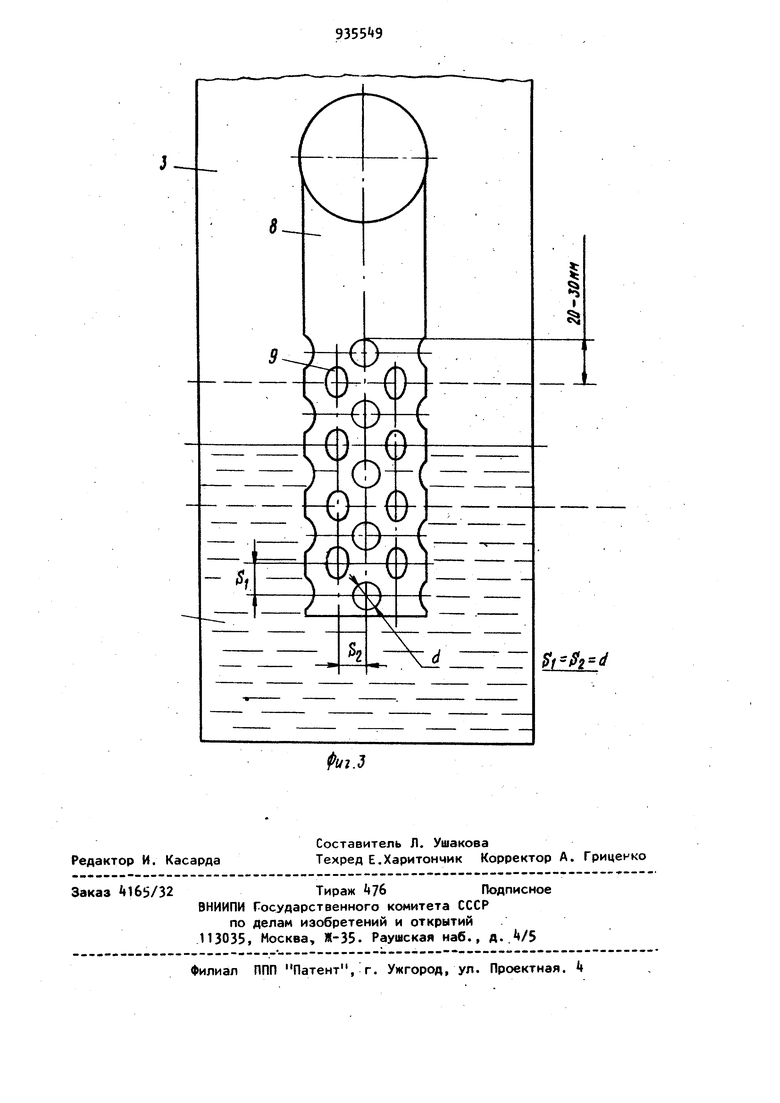

Известно также устройство для жидкостной обработки текстильного полотна, содержащее горизонтальную ванну для обрс1батыаающего раствора с направляющими роликами, соединенную через гидрозатвор с камерой, имеющей установленный в плоскости, параллельной плоскости,перемещения полотна, патрубок с отверстиями на его стенке для подвода пара на полотно, при этом ось каждого отверстия патрубка расположена перпендикуляр но плоскости перемещения полотнаС2 Однако обработка ткани в этом устройстве имеет недостатки, связан ные с неравномерностью обработки ос новных и уточных нитей и глубинных слоев полотна. Кроме того, в нем отсутствуют приспособления, учитыва ющие особенность обработки анизотро ного текстильного полотна, его структуры и характера переплетения основных и уточных нитей в ткани. Цель изобретения-- интенсификация процесса обработки. Эта цель достигается тем, что ус ррйство для жидкостной обработки текстильнс о полотна, содержащее го зонтальную ванну для обрабытывающег раствора с направляющими роликами, соединенную через гидрозатвор с камерой, имеющей установленный в плос кости, параллельной плоскости перем щения полотна; патрубок с отверстиями на его стенке для подвода пара на полотно, при этом ось каждого отверстия патрубка расположена перпендикулярно плоскости переме щения полотна, имеет установленный в гидрозатворе вертикальный патрубок с перфорацией для удаления воз духа из полотна в зоне его перехода из камеры в ванну с обрабатывающим раствором и дополнительно трубопровод для подвода пара к противоположной стороне полотна, при это патрубки для подвода пара к полотну расположены параллельно один другом и под углом от 5 до 5° к направлению перемещения полотна. Отверстия вертикального патрубка расположены в шахматном порядке с шагом по горизонтали и вертикали, равным диаметру отверстия, а патрубрк имеет перфорацию на высоте, пре вышающей уровень обрабатывающего раствора на 20-30 мм. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг.2 разрез А-А на фиг. 1; на фиг.З вид вертикального патрубка с перфорацией. Устройство содержит горизонтальную ванну 1 для обрабатывающего рас вора с направляющими роликами 2. Ванна 1 соединена через гидрозатвор 3 с камерой . Камера имеет патрубки 5, установленные в плоскости, параллельной плоскости перемещения полотна 6. Каждый из патрубков S имеет отверстие на его стенке для Подвода пара на полотно 6, при этом ось каждого отверстия патрубков расположена перпендикулярно плоскости перемещения полотна. Кроме того, патрубки для подвода пара к полотну 6 .расположены параллельно один другому и под углом от 5 до kS к направлению перемещения полотна. В паровой камере расположены направляющие ролики 7 для транспортирования полотна 6. Устройство также имеет установленный в гидрозатворе 3 вертикальный патрубок 8 с,перфорацией для удаления воздуха из полотна в зоне его перехода из камеры Д в ванну 1 с обрабатывающим раствором. Отверстия 9 вертикального патрубке 8 расположены в шахматном порядке с шагом по горизонтали и вертикали, равным диаметру отверстия 9. Перфорация на патрубке 8 имеется на высоте, превышающей уровень обрабатывающего раствора на 20-30 мм. Паровая камера 8 имеет в своем дне сливной трубопровод 10 с конденсатоотводмиком 11. Для регулирования расхода пара и избыточного давления в паровой камере 6 имеется вентиль 12. Конец вертикального патрубка 8 погружен в обрабатывающий раствор горизонтальной ванны 1, а второй конец подсоединен к отводному трубопроводу 13. Устройство работает следующим образом. В паровую камеру 6 подается пар для установления необходимых параметров обработки. После этого обрабатываемое полотно 6 с помощью направляющего ролика 2 поступает в ванну 1 с обрабатывающим раствором, далее через гидрозатвор 3 направляется в паровую камеру , где. оно обрабатывается струей пара,.подаваемой из отверстий патрубков 5, далее проходя по транспортирующему ролику 7, текстильное полотно 6 вновь погружается в обрабатывающий раствор ванны 1, после чего вновь поступает на обработку в паровую камеру , где оно вторично обрабатывается струями пара из патрубков 5. Затем с помощью транспортирующего ролика 7 проходит через паровую камеру и через гидрозатвор 3 поступает в ванну 1, где полотно еще раз пропитывается обрабатывающим раствором и после этого отжимается отжимными валами . в процессе работы в паровой камере поддерживается избыточное давление за счет чего происходит непрерывное удаление выделяющегося из полот на 6 воздуха, через перфорацию 9 вертикального патрубка 8, которые расположены в гидрозатворах 3. В . процессе работы осуществляется такж непрерывное удаление со дна паровой камеры 6 конденсата через сливной трубопровод 10 и конденсатоотводчик 11. Регулирование расхода пара и избыточного давления в паровой камере 4 осуществляется вентилем 12. Применение в предлагаемом устрой стве патрубков для подвода пара, расположенных в паровой камере параллельно один другому с противопол жных сторон, полотна под. углом от 5 до 5° к направлению его перемещени в зависий«ости от артикула ткани) обеспечивает более глубокий интенсивный и равномерный прогрев всей структуры полотна, способствует интенсификации процесса обезвбздушива ния полотна, повышен ию равномерности пропитки его структуры и как сле ст;вие,улучшению качества обработки полотна и повышению производительности оборудования. Наличие на вертикальном патрубке установленном в гидрозатворе, перфо рации, превышающей по высоте на 2030 мм максимальный уровень обрабаты вающего раствора в ванне и имеющей шахматное расположение отверстий по всей окружности трубопровода с шагом по горизонтали и вертикали, равным диаметру отверстия, обеспечивает полное и надежное удаление выделяющегося из полотна воздуха непосредственно в зоне .его перехода из пара в жидкость, т.е. из камеры в ванну, независимо от колебания уровня пропитывающей жидкости в ванне,, что резко улучшает качество обработки полотна. Использование предлагаемого устр ства в составе линии кубозолевого крашения ЛКК-1 0-1, при обработке ткани арт. 790, позволило повысить скорость обработки в среднем на kQ% (с 0 м/мин. до 55-60 м/мин.) при более глубоком проникновении красителя в структуру полотна, что обеспечивает хорошее качество крашения при интенсификации процесса. Формула изобретения 1. Устройство для жидкостной обработки текстильного полотна, содержащее горизонтальную ванну для обрабатывающего раствора с направляющими роликами, соединенную через гидрозатвор с камерой, имеющей установленный в плоскости, параллельной плоскости перемещения полотна, патрубок с отверстиями на его стенке для подвода пара на полотно, при этом ось каждого отверстия патрубка расположена перпендикулярно плоскости перемещения полотна, отличающееся тем, что, с целью интенсификации процесса, оно имеет установленный в гидрозатворе вертикальный патрубок с перфорацией для удаления воздуха из полотна в зоне его перехода из камеры в ванну с обрабатывающим раствором и дополнительно трубопровод для подвода пара к противоположной стороне полотна при этом патрубки для подвода пара к полотну расположены параллельно один другому и под углом от 5 до к направлению перемещения полотна. 2. Устройство по п. 1, о т л и м аю щ е е с я тем, что, отверстия вертикального патрубка расположены в шахматном порядке с шагои по горизонтали и вертикали, равным диаметру отверстия, а патрубок имеет перфорацию на высоте, превышающей уровень обрабатывающего раствора на ми. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР If , кл. В 05 С 9/1, 1972., 2.Авторское свидетельство СССР по заявке Н 2520356, кл. О 06 В 9/06, 15.08.77.

/Г ,1

Авторы

Даты

1982-06-15—Публикация

1980-01-09—Подача