(5) ЗАКАЛОЧНО-ОТПУСКНОЙ АГРЕГАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочно-отпускной агрегат | 1989 |

|

SU1775592A1 |

| Устройство для закалки изделий | 1978 |

|

SU850691A1 |

| Автоматическая линия для термообработки деталей | 1990 |

|

SU1835480A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU361208A1 |

| Устройство для транспортировки деталей на поддонах | 1986 |

|

SU1420330A1 |

| Комплекс для проведения нормализации крупного вагонного литья и закалки с последующим отпуском среднего вагонного литья | 2022 |

|

RU2795305C1 |

| Устройство для загрузки и выгрузки поддонов | 1976 |

|

SU682747A1 |

| Печь для термообработки деталей | 1984 |

|

SU1229536A1 |

| КАНТОВОЧНО-ПОДЪЕМНЬ!Й МЕХАНИЗМ | 1967 |

|

SU205865A1 |

| Агрегат для пайки и термической обработки изделий | 1982 |

|

SU1078226A1 |

1

Изобретение относится к механиза ции и автоматизации термических цехов.

Известна печь для термообработки заготовок с толкателем, содержащая нагревательную камеру с механизмом возврата разгрузки поддонов, состоящим из двух телескопических гидроподъемников и расположенной над печью рамы рольганга с кулачками, передающей поддоны с торца разгр-уз.ки на торец загрузки р J.

Недостаток данной печи состоит в том, что опрокидыватель, выполненный в виде поворотного стола, свя занного шарниром напрямую с гидроцилиндром поворота, работает ненадежно .

Гидроцилиндр поворота из-за прямого соединения со столом имеет относительно большой ход и -угол поворота , что приводит к частому выходу из строя шлангов, подводящих масло из гидросистемы.

Наиболее близким к изобретению по технической сущности является закалочно-отпускной агрегат, содержащий нагревательную печь с механизмом загрузки, бак для охлаждения, отпускную печь, механизм возврата поддонов и кантовочно-подъемный механизм, выполненный в виде поворотных гидроцилиндра и стола 2.

to

Недостаток этого агрегата состоит в том, НТО его кантовочно-подъемный механизм при опускании поворотного стола в исходное положение не обеспечивает надежное соединение

15 разъемного шарнира из-за наличия колебания гидроцилиндра поворота и отключения его штока от вертикального положения.

Выход из строя кантовочно-гтодъем20ного механизма приводит к простоям агрегата.

Цель изобретения - повышение надежности работы агрегата.

Для достижения этой цели агрегат, содержащий нагревательную печь с механизмом загрузки, бак для охлаждения , отпускную печь, механизм возврата поддонов и кантовочно-подъемный механизм, выполненный в виде поворотных гидроцилиндра и стола, стол снабжен направляю1д.ими с пазами а UJTOK гидроцилиндра имеет траверсу с катками, размещенными между направляющими.

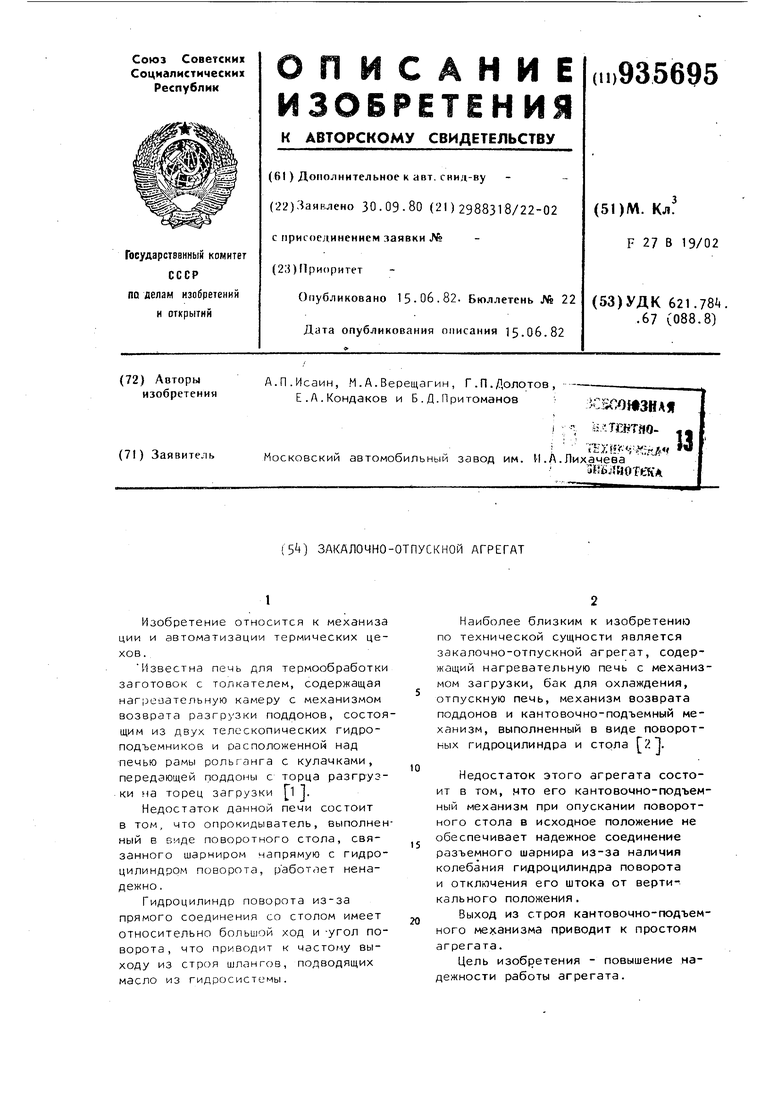

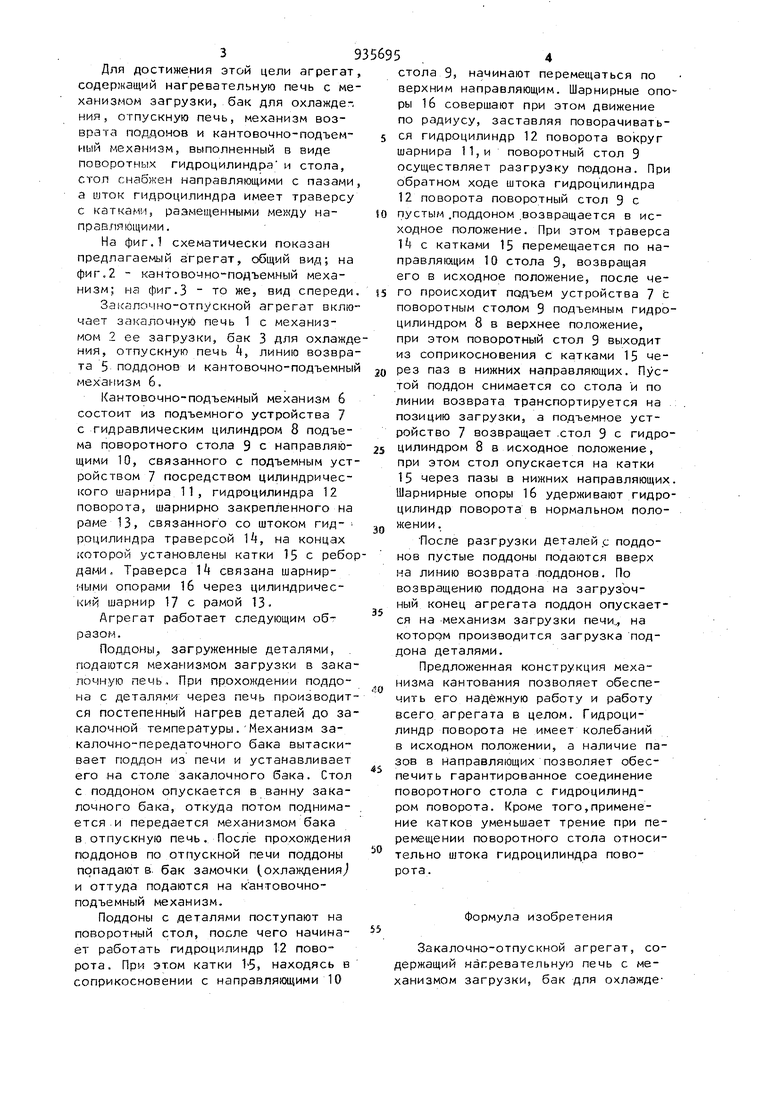

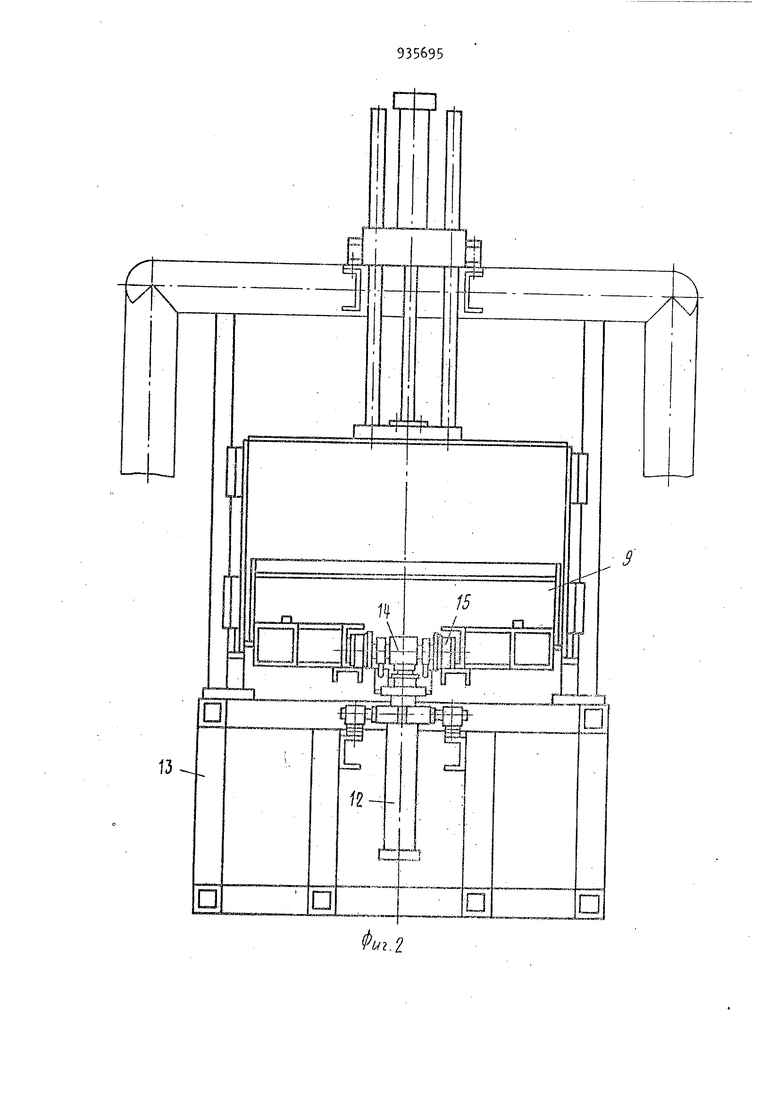

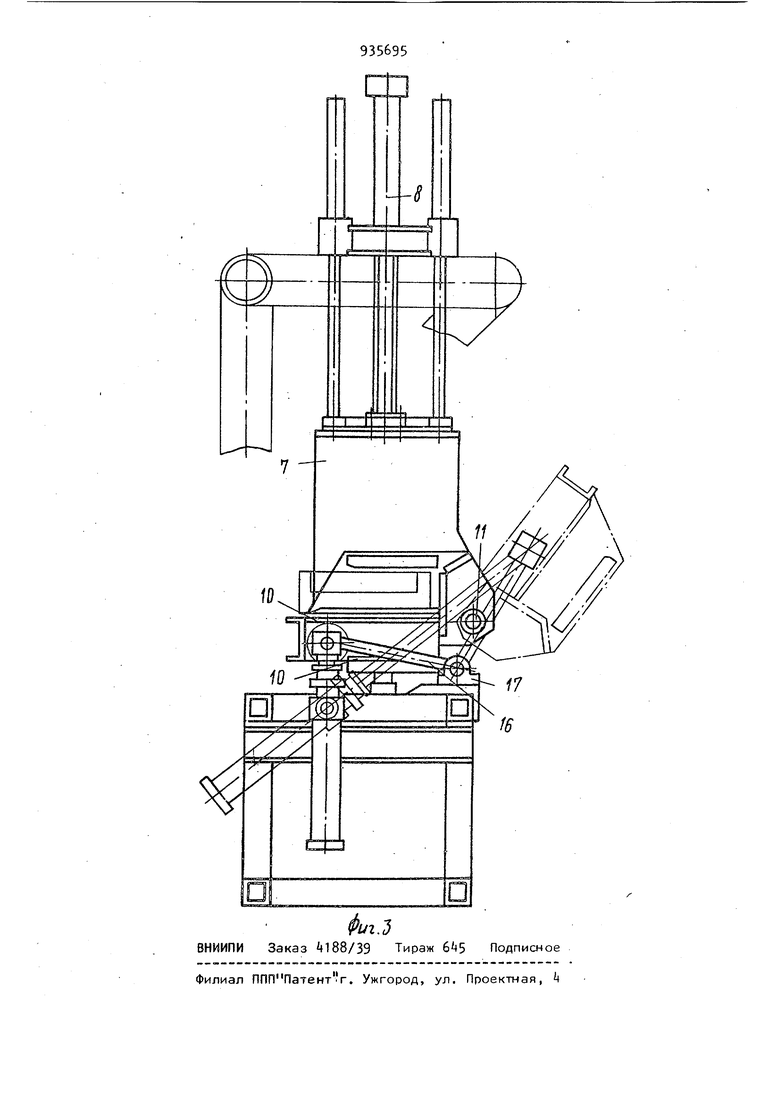

На фиг,1 схематически показан пpeдлaгae й lй агрегат, общий вид; на фиг.. - кантовочно-подъемный механизм; на фиг.З - то же, вид спереди.

Закалочно-отпускной агрегат включает закалочную печь 1 с механизмом 2 ее загрузки, бак 3 для охлаждения, отпускную печь 4, линию возврата 5 поддонов и кантовочно-подъемный механизм 6.

Кантовочно-подъемный механизм 6 состоит из подъемного устройства 7 с гидравлическим цилиндром 8 подъема поворотного стола S с направляющими 10, связанного с подъемным устройством 7 посредством цилиндрического шарнира 11, гидроцилиндра 12 поворота, шарнирно закрепленного на раме 13, связанного со штоком гид- . роцилиндра траверсой 14, на концах которой установлены катки 15 с ребордами. Траверса Н связана шарнирными опорами 16 через цилиндрический шарнир 17 с рамой 13.

Агрегат работает следующим образом.

Поддоны, загруженные деталями, . подаются механизмом загрузки в закалочную печь. При прохождении поддона с деталями через печь производится постепенный нагрев деталей до закалочной температуры.Механизм закалочно-передаточного бака вытаскивает поддон из печи и устанавливает его на столе закалочного бака. Стол с поддоном опускается в ванну закалочного бака, откуда потом поднимается и передается механизмом бака в отпускную печь. После прохождения поддонов по отпускной печи поддоны псэпадают в. бак замочки (охлаждения и оттуда подаются на кантовочноподъемный механизм.

Поддоны с деталями поступают на поворотный стол, после чего начинает работать гидроцилиндр 12 поворота. При этом катки 1-5, находясь в соприкосновении с направляющими 10

стола 9) начинают перемещаться по верхним направляющим. Шарнирные опоры 16 совершают при этом движение по радиусу, заставляя поворачиваться гидроцилиндр 12 поворота вокруг шарнира 11, и поворотный стол 9 осуществляет разгрузку поддона. При обратном ходе штока гидроцилиндра 12 поворота поворотный стол Э с пустым .поддоном .возвращается в исходное положение. При этом траверса 1 с катками 15 перемещается по направляю1цим 10 стола 9, возвращая его в исходное положение, после чего происходит подъем устройства 7 t поворотным столом 9 подъемным гидроцилиндром 8 в верхнее положение, при этом поворотный стол 9 выходит из соприкосновения с катками 15 через паз в нижних направляющих. Пустой поддон снимается со стола и по линии возврата транспортируется на позицию загрузки, а подъемное устройство 7 возвращает .стол 9 с гидроцилиндром 8 в исходное положение, при этом стол опускается на катки 15 через пазы в нижних направляющих. Шарнирные опоры 16 удерживают гидроцилиндр поворота в нормальном положении .

После разгрузки деталей с поддонов пустые поддоны подаются вверх на линию возврата поддонов. По возвращению поддона на загрузочный конец агрегата поддон опускается на -механизм загрузки печи,., на котором производится загрузка поддона деталями.

Предложенная конструкция механизма кантования позволяет обеспечить его надёжную работу и работу всего агрегата в целом. Гидроцилиндр поворота не имеет колебаний в исходном положении, а наличие пазов в направляющих позволяет обеспечить гарантированное соединение поворотного стола с гидроцилиндром поворота. Кроме того,применение катков уменьшает трение при перемещении поворотного стола относительно штока гидроцилиндра поворота.

Формула изобретения

Закалочно-отпускной агрегат, содержащий нагревательную печь с механизмом загрузки, бак для охлаждения, отпускную печь, механизм возврата поддонов и кантовочно-подъем ный механизм, выполненный в виде поворотных гидроцилиндра и стола, отличающийся тем, что, с целью повышения надежности рабо ты агрегата, стол снабжен направляющими с пазами, а шток гидроци935695«

линдра имеет траверсу с катками, размещенными между направляющими.

Источники информации, принятые во внимание при экспертизе 5 1. Авторское свидетельство СССР fl8ij9l6, кл. С 21 D 9/00, 196.

Авторы

Даты

1982-06-15—Публикация

1980-09-30—Подача