Изобретение относится к устройствам для закалки деталей при термо-обработке и может быть использовано в машиностроительной, металлургической и других отраслях промышленности Известен агрегат для закалки изде лий, содержащий печь, конвейер, захват и закалочный |:ак J Мгрегат такого типа пригоден лишь для термообработки однотипных деталей, т.е. для большого сортамента крупных деталей требуется установка значительного количества таких агрегатов. Наиболее близким к предлагаемому является устройство для закалки изделий, содержащее закалочньш бак с подъемно-отпускным столом и механизм пе)еме1цения с откидными кулачками L2 С помощью устройств нагретые детали вместе с поддоном опускаются в закалочный бак. Устройства этого типа применяют в ягрегата с, в которых з 1калочная, отпускная печи и охладительные баки расположены в одну линию. Недостатком этих агрегатов является большой расход жаропрочной стали на транспортные поддоны. Наряду с этим, закалка на поддонах приводит к неравномерному охлаждению деталей. В местах прилегания деталей к поддонам образуются паровые мешки, препятствующие подводу охлаждающей среды к поверхности детали. В результате снижается качество термообработки, увеличиваются эксплуатационные расходы в связи с необходимостью повторной термообработки для исправления брака и стоимость тонны годной продукции. Цель изобретения - повышение качества термообработки и снижение стоимости термообработки. Поставленная цель достигается тем, что устройство, содержащее бак с подъемно-отпускным столом и механизм перемещения с откидными кулач ами снабжено укрепленной на столе опорой с рамой и вильчатым захватом с приводом вращения.

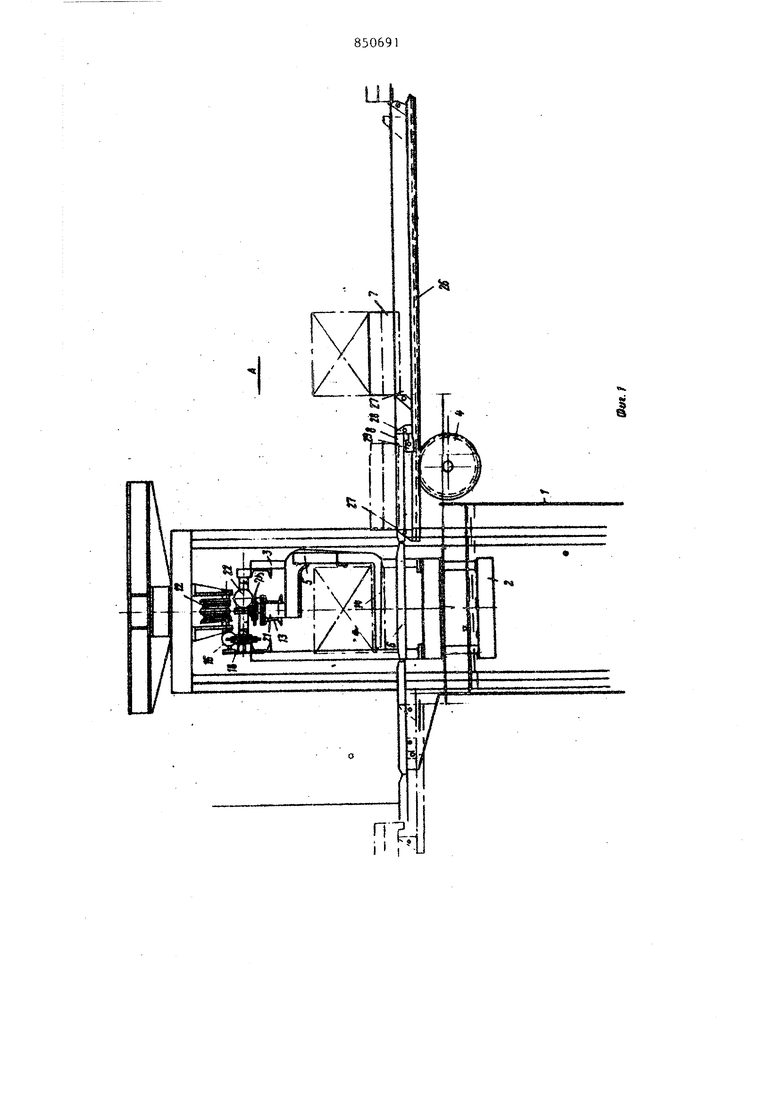

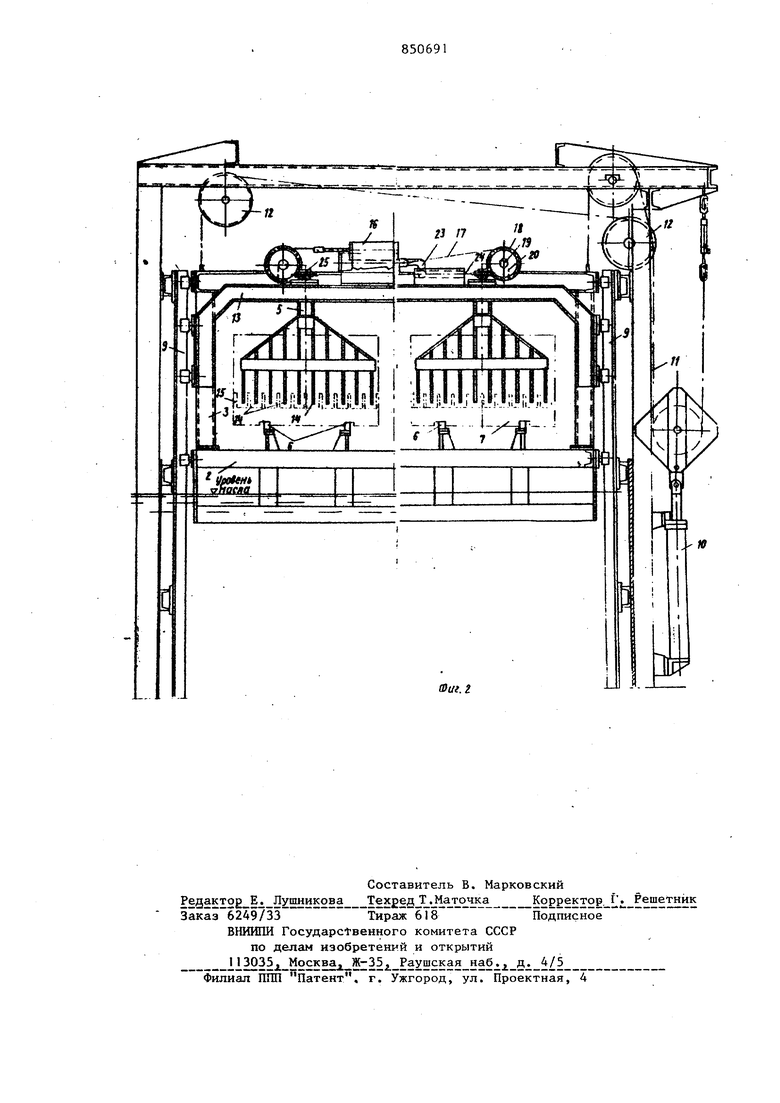

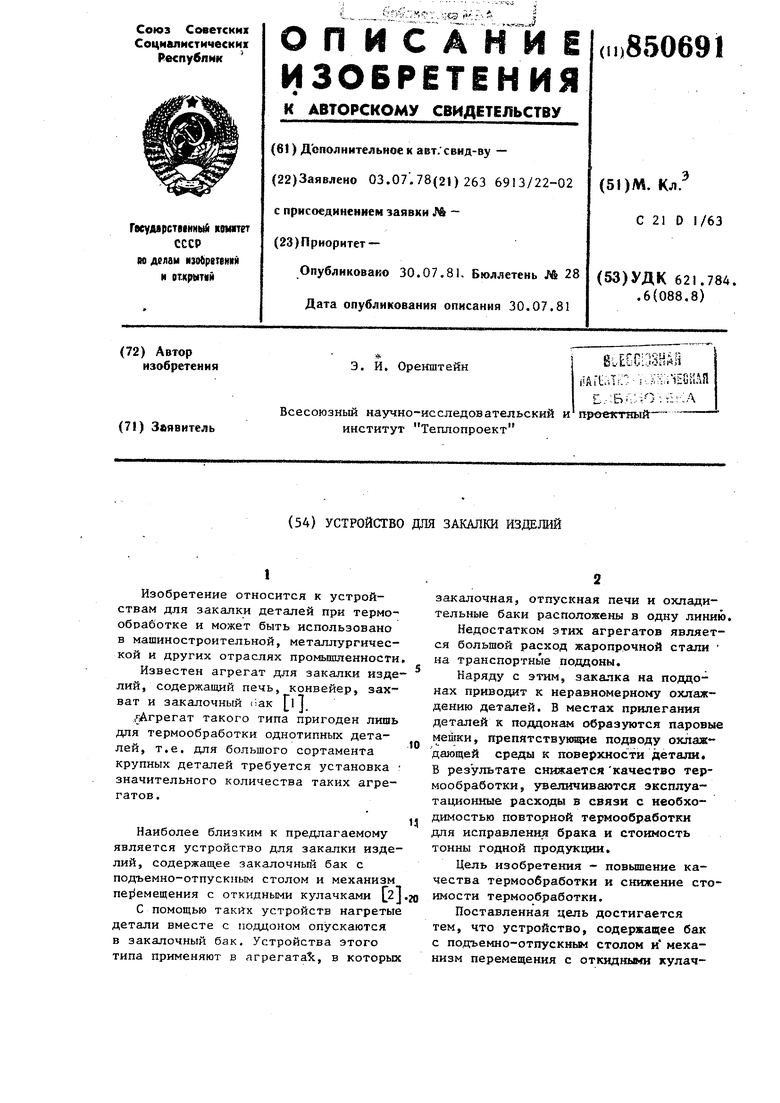

На фиг. 1 изображено устройство для закалки деталей, вид сбоку; на фиг. 2 - то же, вид по стрелке А.

Устройство состоит из закалочного бака 1 с подъемно-опускным столом 2, на котором смонтирована металлическая опора 3 и механизм 4 перемещения поддонов. На опоре 3 подвешены поворотные вильчатые захваты 5, а на опускном столе установлены направлянлцие 6 для поддонов 7 „ В верхнем положении подъемного стола. 2 эти направляющие совмещаются с направляющими печи с одной стороны, и с направляющими 8 рамы механизма перемещения поддонов с другой стороны.

Опускной стол перемещается по .. вертикальным направляющим 9, установлены по обеим сторонам закалочного бака , от гидроцилиндра 0 посредством цепей 11, огибающих звездочки 12.

Опора 3, жестко связанная с опускным столом, перемещается вместе с последним .

При этом подвешенная к опоре 3 рама 3 с вильчатым захватом 5 также м:)жет перемещаться относительно стола 2 и опоры 3 на ход, величина которого достаточна для съема деталей вилами 14, с поддонов и подъема их выше уровня выступов 15 на поддонах.

Вертикальное перемещение рамы 13 относительно опускного стола достигается с помощью гидроцилиндра 16 посредством системы, состоящей из цепи 17, цепных зведочек 18, посаженных на валах 9, на которых закреплены отрезки цепей 20, вторые концы которых соединены с рамой 13. Гидроцилиндр 16, цепные звездочки 18 и валы 19 закреплены на опоре 3 опускного стола 2, На раме 13 смонтированы подщипниковые узлы 21, в которых установлены вильчатые захваты 5. Привод поворота захватов состоит из гидроцилиндра 22, ползуна 23, цепи 24 и звездочек 25, расположенных на хвостовиках вертикальных цапф захватом 5. Гидроцилиндр 22 и кронштейн ползуна 23 закреплены на подъемной раме 13.

Механизм перемещения поддонов 4 состоит из реек 26, на которых установлены три пары (для каждого ряда поддонов в агрегате) откидных кулачков и одна пара провальных кулачков 28.

Откидные кулачки 27 при движении рейки слева вправо (из печи) захватывают поддон и толкают его перед собой, а при движении справа влево отклоняют и свободно проходят под поддон, не задевая его.

Провальные кулачки 28 при движени рейки справа влево упираются в станк поддона и толкают его перед собой, пока выступ фиксатора поворота 29 кулачка 28 перемещается по направляющей рамы механизма перемещения, Б момент, когда выступ фиксатора 29 провалится в вырез рамы, фиксатор 29 опрокидывается и кулачок 28, свободно отклоняясь, проходит под поддоном при продолжающемся движении рейки влево. Момент опрокидывания фиксатора 29 обусловлен длиной направляющей линейки и выбирается с таким расчетом, чтобы толкаемый провальными кулачками поддон остановился посредине опускного стола 2.

Устройство работает следующим образом,

В исходном для устройства положении опускной стол 2 находится в верхнем положении, рейки 26 механизма перемещения поддонов 4 - в своем крайнем правом положении, поддон 7, на котором находятся охлаждаемые детали, стоит на раме механизма перемещения перед средними откидными кулачками, вильчатый захват 5 повернут вилами 14 в сторону печи (влево), а рама 13 опущена в нижнее положение. Затем рейки 26 механизма перемещения совершают полный ход влево, а левая пара кулачков захватывает находящийс в печи поддон с нагретыми деталями. Этот поддон непосредственно перед двжением реек влево бььч подан на позицию захвата с помошью механизма перемещения поддонов с загрузочной стороны печи. Затем рейки совершают часть своего хода вправо и останавливаются в момент, когда извлеченный из печи поддон окажется посредине опускного стола 2„ При этом вилы 14 захватов 5 входят в промежутки межд выступами 15 поддона 7. Затем рама -13 поднимается вместе с захватом 5, на вилах 14 которых лежат горячие детали, снятые с поддонов, а рейки.

возобновив движение вправо, переставляют извлеченный из печи поддон без деталей на левый край рамы механизма перемещения. При этом поддон, который в исходном положении находился перед 5 средними откидными кулачками, перехватывается правыми откидными кулачками и перемещается на правый край рамы механизма перемещения, откуда снимается с помощью дополнительного меха- ю низма (толкателя или опрокидывателя и подъемника поддонов) и передается иа последующие операций. Затем дается команда на опускание стола 2 вниз, и детали на вилах А погружаются 15 в бак, где происходит их охлаждение.

С целью разгрузки гидроцилиндра 16 дается команда на опускание рамы 13 и детали продолжают оставаться в 20 баке в течение времени, предусмотренного для их охлаждения. Для интенсификации охлазкдения целесообразно совершать несколько движений подъема и опускания рамы 13. После истечения 25 заданного времени охлаждения деталей дается (в соответствии с общей циклограммой работы агрегата) команда иа подъем опускного стола 2 и детали, подвешенные на вилах 1А, извлекаются Зо из бака. Затем с помощью гидроциличД ра 22.производится поворот захватов 5 .на 180 так, чтобы вилы 14 повернулись вправо. При этом обычно предусматривается время на испарение воды 35 или стекание масла с поверхности деталей.. Дается команда на подъем рамы 13 с захватами 5 и вслед за этим рейки 26 вытаскивателя 4 совершают движе ние влево. При этом поддон (без де- 40 алей), находящийся на левом крае амы, перемещается с помощью провальных кулачков 28 на середину опускного%тола 2 и останавливается так, хотя рейки 26 продолжают движение 45 влево до конца хода, так как кулач- ки 28 проваливаются и прекращают толать поддон. При этом средние откидные

кулачки 27, находящиеся впереди (по ходу поддонов в агрегате) провальных кулачков, окажутся слева от поддона, установленного посредине опускного стола Дается команда на опускание рамы I3 и детали укладываются на выступы 15 поддонов 7.

Рейки 26 получают команду на ход вправо и поддон с охлажденными деталями, перемещенный средними откидными кулачками 27, занимает исходное положение посередине рамы механизма перемещения. При этом ходе рейки левые откидные кулачки не захватили поддона из печи, поскольку иа позиции захвата его в этот момент не было. Фиксаторы поворота 29 провальных кулачков 28 восстанавливаются, вильчатый захват 5 поворачивается вновь на , направляя вилы 14 захвата в сторону печи.

Применение данного изобретения повышает качество термообработки (закалки), обусловленное равномерньм охлаждением деталей на вилах устрой ств.а, и снижает стоимость тержообработки в связи с уменьшением расходов на исправление брака.

Формула

изобретения

Устройство для закалки изделий, содержащее закалочный бак с подъемио-опускным столом и механизм перемещения с откиднь ш кулачками, о тличающееся тем, что, с целью повышения качества термообработки и снижения стоимости термообработки, оно снабжено укрепленной на столе опорой с рамой и вильчатьм захватом с приводом вращения.

Источники информации, принятые во внимание при экспертизе

1.Патент Франции 2097722, 1КЛ. С 21 D 9/00, 1970.

2.Авторское свидетельство СССР № 176943, кл. С 21 О 1/02, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочно-отпускной агрегат | 1989 |

|

SU1775592A1 |

| Устройство для транспортировки деталей на поддонах | 1986 |

|

SU1420330A1 |

| Поточная линия для термообработки | 1983 |

|

SU1201329A1 |

| Закалочно-отпускной агрегат | 1980 |

|

SU935695A1 |

| Закалочный бак | 1982 |

|

SU1097685A1 |

| Линия термообработки деталей | 1982 |

|

SU1073303A1 |

| Закалочно-отпускной агрегат | 1990 |

|

SU1793180A1 |

| Автоматическая линия для термообработки деталей | 1990 |

|

SU1835480A1 |

| Карусельная электропечь для термообработки мелких деталей | 1979 |

|

SU857683A1 |

| Агрегат для термообработки | 1980 |

|

SU983425A1 |

Авторы

Даты

1981-07-30—Публикация

1978-07-03—Подача