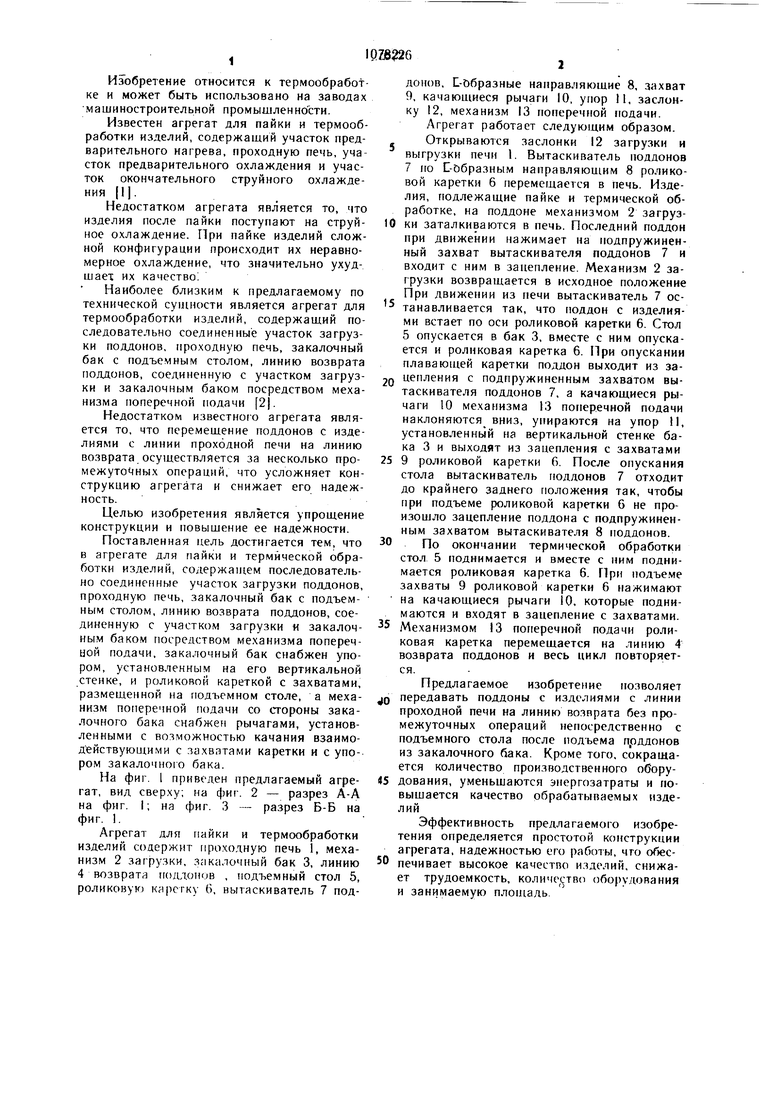

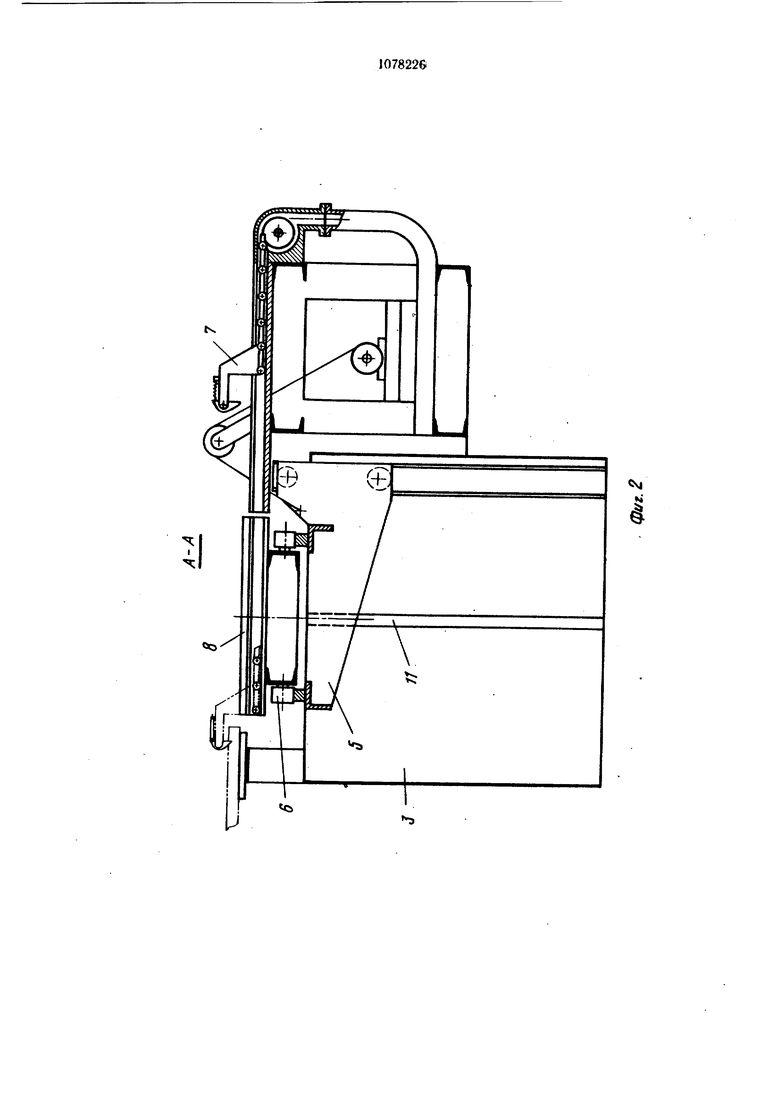

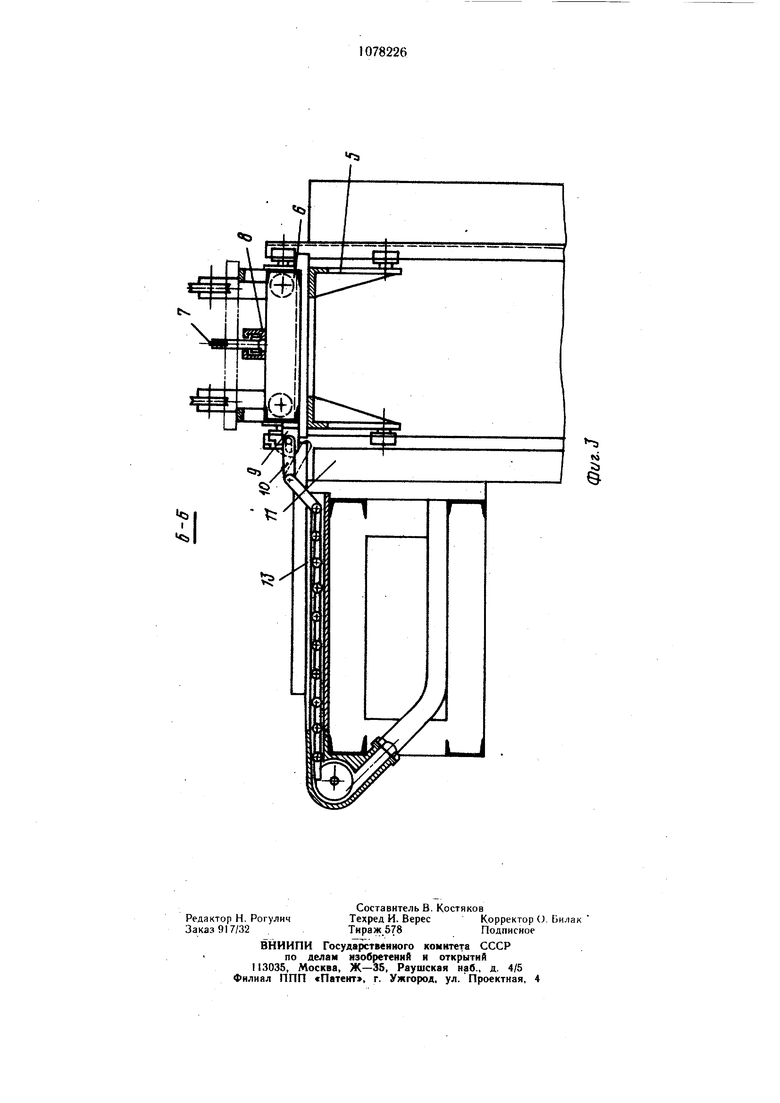

Изобретение относится к термообработке и может быть нспо;1ьзовано на заводах машиностроительной промышленности. Известен агрегат для пайки и термообработки изделий, содержащий участок предварительного нагрева, проходную печь, участок предварительного охлаждения и участок окончательного струйного охлаждения 1. Недостатком агрегата является то, что изделия после пайки поступают на струйное охлаждение. При пайке изделий сложной конфигурации происходит их неравномерное охлаждение, что значительно ухудшает: их качество; Наиболее близким к предлагаемому по технической сущности является агрегат для термообработки изделий, содержащий последовательно соединенные участок загрузки поддонов, проходную печь, закалочный бак с подъемным столом, линию возврата поддонов, соединенную с участком загрузки и закалочным баком посредством механизма поперечной подачи 2). Недостатком известного агрегата является то, что перемещение поддонов с изделиями с линии проходной печи на линию возврата осуществляется за несколько промежуто ных операций, что усложняет конструкцию агрегата и снижает его надежность. Целью изобретения является упрощение конструкции и повыщение ее надежности. Поставленная цель достигается тем, что в агрегате для пайки и термической обработки изделий, содержащем последовательно соединер)ные участок загрузки поддонов, проходную печь, закалочный бак с подъемным столом, линию возврата поддонов, соединенную с участком загрузки и закалочным баком посредством механизма поперечной подачи, закалочный бак снабжен упором, установленным на его вертикальной стенке, и роликовой кареткой с захватами. размещенной на подъемном столе, а механизм поперечной подачи со стороны закалочного бака снабжер) рычагами, установленными с возможностью качания взаимодействующими с захватами каретки и с упором закалочною бака. На фиг. I приведен предлагаемый агрегат, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Агрегат для пайки и термообработки изделий содержит проходную печь 1, механизм 2 загрузки, закалочный бак 3, линию 4 возврата поддонов , подъемный стол 5, роликовую кя|)сгку 6, нытяскиватель 7 поддонов, С-Образные направляющие 8, захват 9, качающиеся рычаги 10, упор 11, заслонку 12, механизм 13 поперечной подачи. Агрегат работает следующим образом. Открываются заслонки 12 загрузки и выгрузки печи 1. Вытаскиватель поддонов 7 по С-образным направляющим 8 роликовой каретки 6 перемещается в печь. Изделия, подлежащие пайке и термической обработке, на поддоне механизмом 2 загрузки заталкиваются в печь. Последний поддон при движении нажимает на подпружиненный захват вытаскивателя поддонов 7 и входит с ним в зацепление. Механизм 2 загрузки возвращается в исходное положение При движении из печи вытаскиватель 7 останавливается так, что поддон с изделиями встает по оси роликовой каретки 6. Стол 5 опускается в бак 3, вместе с ним опускается и роликовая каретка 6. При опускании плавающей каретки поддон выходит из зацепления с подпружиненным захватом вытаскивателя поддонов 7, а качающиеся рычаги 10 механизма 13 поперечной подачи наклоняются вниз, упираются на упор II, установленнь|й на вертикальной стенке бака 3 и выходят из зацепления с захватами 9 роликовой каретки 6. После опускания стола вытаскиватель поддонов 7 отходит до крайнего заднего положения так, чтобы при подъеме роликовой каретки 6 не произощло зацепление поддона с подпружиненным захватом вытаскивателя 8 поддонов. По окончании термической обработки стол 5 поднимается и вместе с ним поднимается роликовая каретка 6. При подъеме захваты 9 роликовой каретки б нажимают на качающиеся рычаги 10, которые поднимаются и входят в зацепление с захватами. Механизмом 13 поперечной подачи роликовая каретка перемешается на линию 4 возврата поддонов и весь цикл повторяется. Предлагаемое изобретение позволяет передавать поддоны с изделиями с линии проходной печи на линию возврата без промежуточных операций непосредственно с подъемного стола после подъема прддонов из закалочного бака. Кроме того, сокращается количество производственного оборудования, уменьшаются энергозатраты и повыщается качество обрабатываемых изделийЭффективность предлагаемого изобретения определяется простотой конструкции агрегата, надежностью его работы, что обеспечивает высокое качество изделий, снижает трудоемкость, количество оборудования и занимаемую площадь.

NJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки поддонов | 1989 |

|

SU1674612A1 |

| Поточная линия для термообработки | 1983 |

|

SU1201329A1 |

| Устройство для закалки изделий | 1981 |

|

SU996472A1 |

| Закалочно-отпускной агрегат | 1989 |

|

SU1775592A1 |

| Комплекс для проведения нормализации крупного вагонного литья и закалки с последующим отпуском среднего вагонного литья | 2022 |

|

RU2795305C1 |

| Устройство для транспортировки деталей на поддонах | 1986 |

|

SU1420330A1 |

| Устройство для загрузки и выгрузки поддонов | 1976 |

|

SU682747A1 |

| Устройство для закалки изделий | 1978 |

|

SU850691A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Механизм загрузки и выгрузки поддонов камерных печей | 1980 |

|

SU922474A1 |

АГРЕГАТ ДЛЯ ПАЙКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ, содержащий последовательно соединенные участок загрузки поддонов, проходную печь, закалочный бак с подъемным столом, линию возврата поддонов, соединенную с участ ком загрузки и закалочным баком посредством механизма поперечной подачи, отличающийся тем, что, с целью упрощения конструкции и повыщения ее надежно 1-н, закалочный бак снабжен упором, установленным на его вертикальной стенке, и роликовой кареткой с захватами, размещенной на подъемном столе, а механизм поперечной подачи со стороны закалочного бака снабжен рычагами, установленными с возможностью качания и взаимодействующими С захватами каретки и с упором закалочного ,бака. сл 00 INP ГО О)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ФРГ № 1508533 | |||

| кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шубин Р | |||

| П., Приходько В | |||

| С | |||

| Технология и оборудование термического цеха | |||

| М., «Машиностроение, 1971, с | |||

| Приспособление, заменяющее сигнальную веревку | 1921 |

|

SU168A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

1984-03-07—Публикация

1982-07-09—Подача