Изобретение относится к обработке металлов давлением, а именно к способу управления частотой вращения торцового деформирующего инструмента кольцепро- катного стана с индивидуальными электроприводами торцовых валков.

Известен способ регулирования числа оборотов валков в стане для прокатки колец, согласно которому в процессе прокатки производят измерение входящей и выходящей толщины, входящей и выходящей высоты изделия соответственно в радиальных и торцовых валках, числа оборотов главного

радиального валка и расстояния от воображаемой вершины наклонных валков до наружной поверхности изделия в растворе последних. Затем по эмпирической формуле определяют число оборотов торцовых валков с тем расчетом, чтобы обеспечить совпадение средней окружной скорости материала изделий со стороны главного валка и средней окружной скорости материала изделия со стороны торцовых валков.

Известны также способ управления скоростным режимом прокатки, заключающийся в том, что при нарушении положения

кольца относительно продольной оси стана изменяют число оборотов одного из валков - либо приводного торцового валка, либо приводного главного радиального валка.

Наиболее близким к изобретению является способ управления радиально-осевым станом, снабженным индивидуальными электроприводами торцовых валков с системой управления, включающий измерение максимального тока электропривода торцовых валков и определение положения кольца относительно продольной оси стана с момента начала и до окончания процесса прокатки и заключающийся в регулировании скоростного режима прокатки путем воздействия на частоту вращения электроприводов торцовых валков.

Недостатком указанного способа управления является то, что регулировка скоростей торцовых валков осуществляется синхронно без определения и корректировки истинных соотношений скоростей между ними. Это вызывает повышенное скольжение металла на торцовых валках и появление поверхностных дефектов в виде плен, утяжек, мелких трещин и закатов на торцовых поверхностях заготовок. Кроме того, прокатка без определения и корректировки соотношений скоростей между торцовыми валками затрудняет выполнение задачи по поддержанию заданного положения кольца относительно продольной оси стана.

Цель изобретения - повышение качества получаемых изделий за счет стабилизации процесса прокатки.

Поставленная цель достигается тем, что согласно способу управления частотой вращения торцового деформирующего инструмента кольцепрокатногостана, при котором осуществляют измерение величин максимального тока каждого электропривода, определяют положение кольца относительно продольной оси стана с момента начала и до окончания процесса прокатки и воздействуют на скоростной режим одного из наклонных валков путем изменения частоты вращения соответствующего электропривода, при измерении величин максимального тока осуществляют одновременное их сравнение, а при изменении частоты вращения одного из электроприводов одновременно изменяют частоту вращения второго электропривода до устранения возникших отклонений положения кольца.

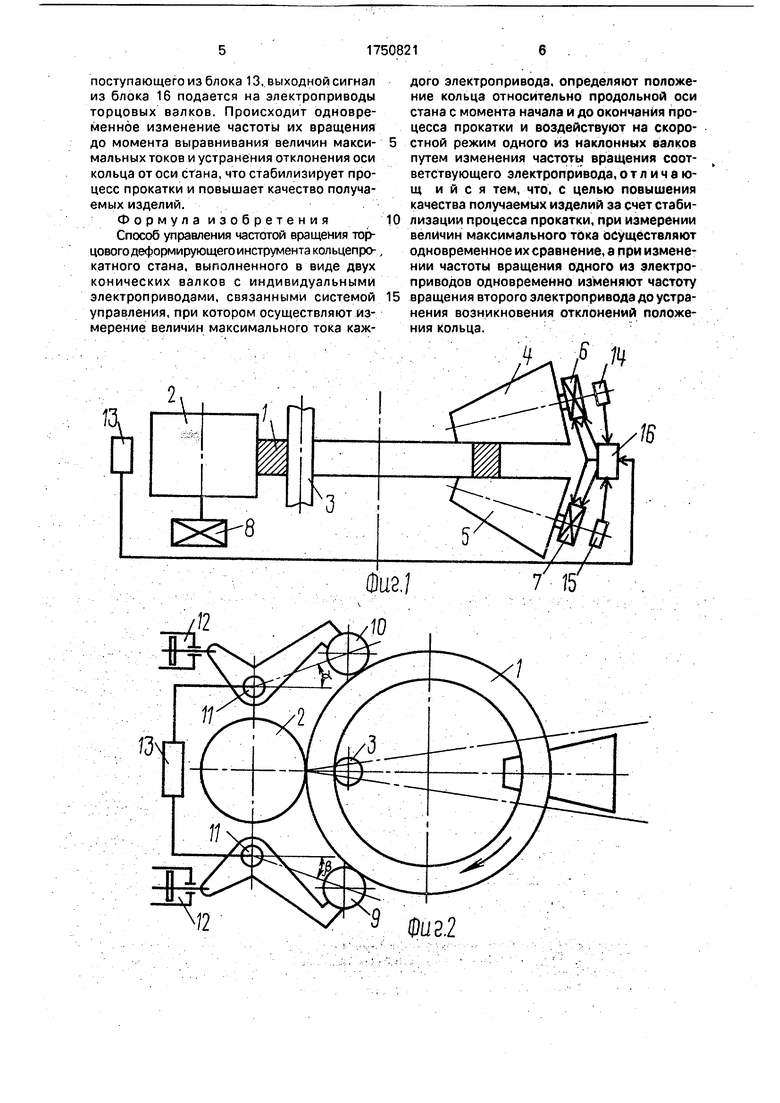

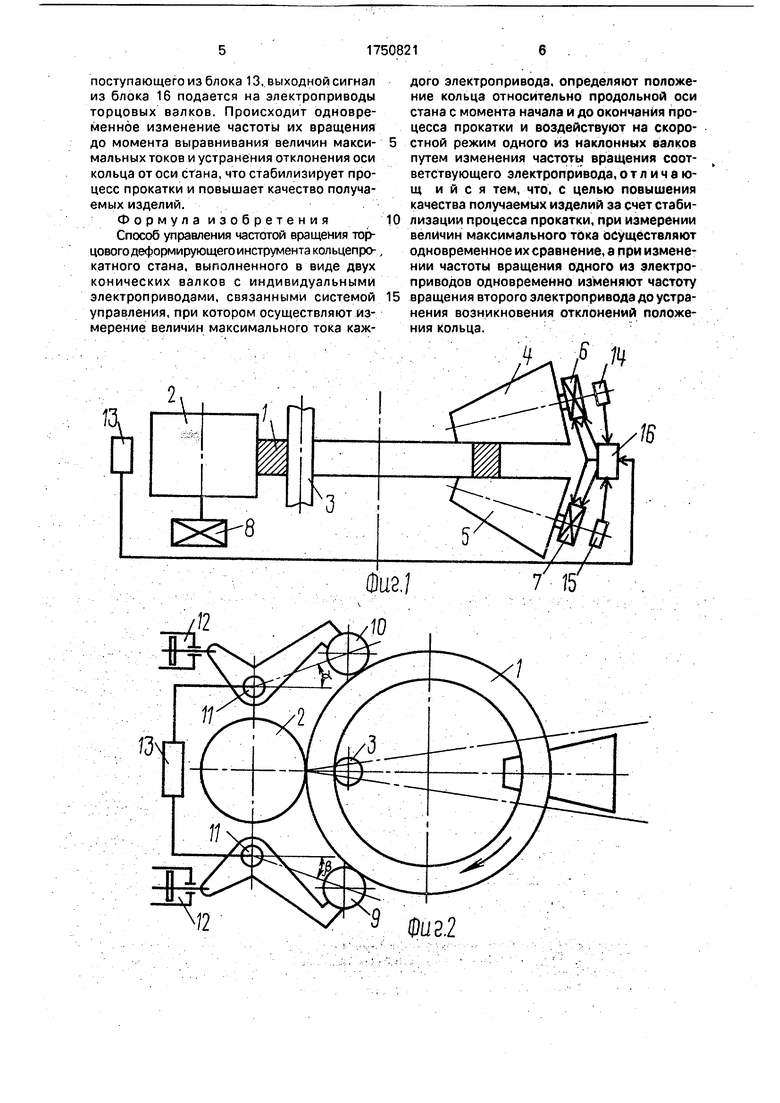

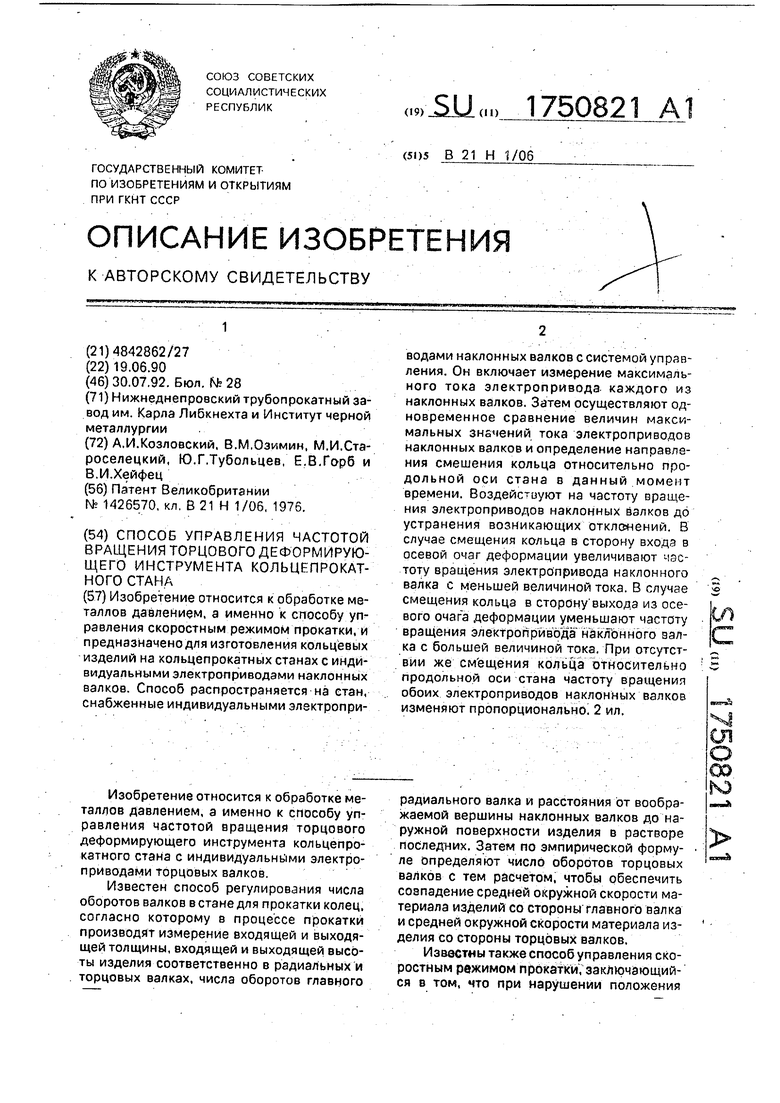

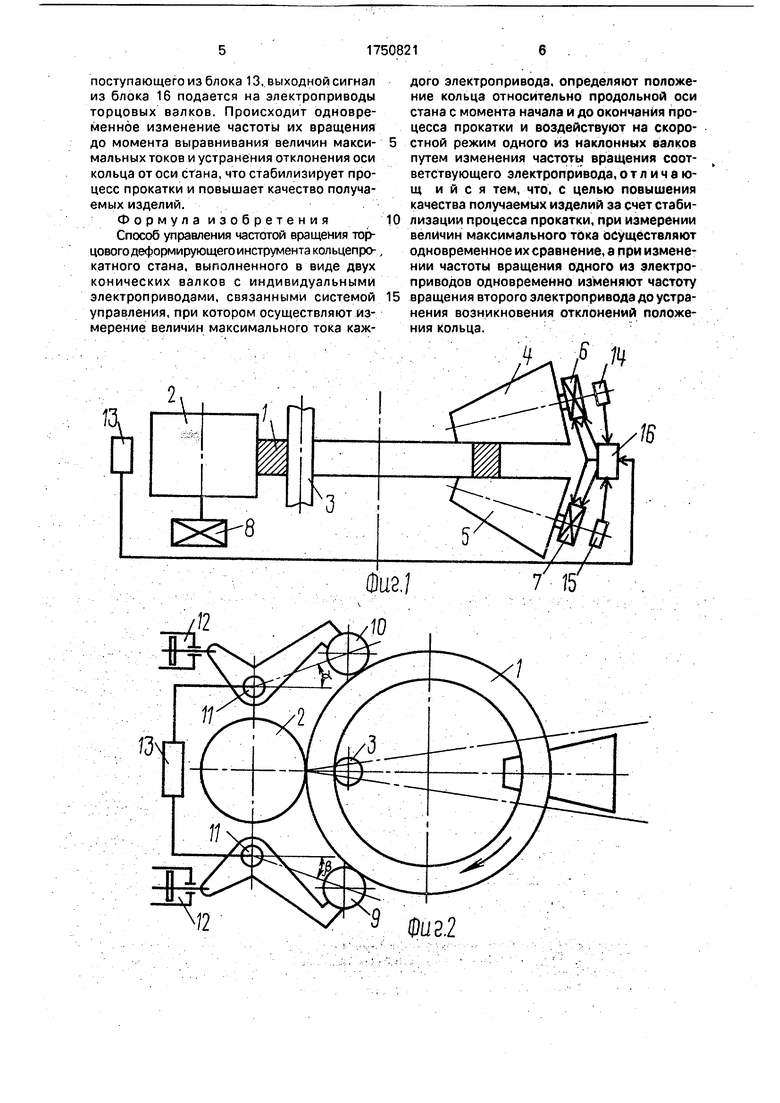

На фиг.1 и 2 схематически показан коль- цепрокатный стан с системами управления, где 1 - прокатываемое кольцо; 2 - главный (наружный) радиальный валок: 3 - внутренний валок; А - верхний торцовой валок; 5 - нижний торцовой валок; 6 - электропривод

верхнего торцового валка; 7 - электропривод нижнего валка; 8 - электропривод главного радиального валка; 9 - входной центрирующий ролик; 10 - выходной центрирующий ролик; 11 - импульсные датчики положения центрирующих роликов; 12 - гидроцилиндры центрирующих роликов; 13 -блок сравнения сигналов датчиков центрирующих роликов; 14 - датчик регистрации

силы тока электропривода нижнего торцового валка; 16 - блок сравнения силы тока электроприводов торцовых валков и выдачи сигналов на регулирование частоты их вращения.

Пример. Нагретая и прошитая (с центральным отверстием) исходная заготовка подается на кольцепрокатный стан, где производится ее деформация в двух очагах - в радиальном (прокатка между вертикальными валками 2-3 и осевом (прокатке между торцовыми валками 4 и 5. В процессе прокатки кольца 1 происходит непрерывное изменение его геометрических параметров, что вызывает изменение положения продольной оси кольца относительно продольной оси стана. Положение кольца определяется положением входного 9 и выходного 10 центрирующих роликов. Произошло смещение выходного ролика 10 на

угол а , который больше угла смещения J3 входного ролика 9, что указывает на смещение оси кольца относительно продольной оси стана в сторону входа в осевой (торцовой) очаг деформации. Углы смещения а и

{3 регистрируют импульсными датчиками 11 и сравнивают в блоке 13, сигнал которого поступает в блок 16. Одновременно с регистрацией положения оси кольца датчиками 14 и 15 производят измерение максимальных величин токов электроприводов 6 и 7 торцовых валков 4 и 5. Данные измерений поступают в блок 16, где производится их сравнение. В случае равенства максимальных токов с учетом сигнала из блока 13 производится увеличение частоты вращения электроприводов 6 и 7 до момента, когда из блока 13 перестанет поступать сигнал. За счет увеличения скорости вращения торцовых валков между ними и металлом кольца

возникают дополнительные силы, направленные в сторону выхода из осевого очага деформации, которые восстанавливают положение оси кольца относительно продольной оси стана, т.е. происходит стабилизация

процесса прокатки. В случае неравенства максимальных токов электроприводов торцовых валковданныеизмеренийтоков сравниваются в блоке 16 с учетом сигнала о положении центрирующих роликов 9 и 10,

поступающего из блока 13, выходной сигнал из блока 16 подается на электроприводы торцовых валков. Происходит одновременное изменение частоты их вращения до момента выравнивания величин максимальных токов и устранения отклонения оси кольца от оси стана, что стабилизирует процесс прокатки и повышает качество получаемых изделий.

Формула изобретения Способ управления частотой вращения торцового деформирующего инструмента кол щеп ро- катного стана, выполненного в виде двух конических валков с индивидуальными электроприводами, связанными системой управления, при котором осуществляют измерение величин максимального тока каж2

дого электропривода, определяют положение кольца относительно продольной оси стана с момента начала и до окончания процесса прокатки и воздействуют на скоростной режим одного из наклонных валков путем изменения частоты вращения соответствующего электропривода, отличающийся тем, что. с целью повышения качества получаемых изделий за счет стабилизации процесса прокатки, при измерении величин максимального тока осуществляют одновременное их сравнение, а при изменении частоты вращения одного из электроприводов одновременно изменяют частоту 5 вращения второго электропривода до устранения возникновения отклонений положения кольца.

0

П

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки кольцевых изделий | 1990 |

|

SU1791067A1 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

| Способ прокатки кольцевых изделий | 1991 |

|

SU1782694A1 |

| Способ управления частотой вращения наклонных валков кольцепрокатного стана | 1990 |

|

SU1734904A1 |

| Способ прокатки колец | 1990 |

|

SU1787060A3 |

| Способ прокатки кольцевых изделий и устройство для его осуществления | 1990 |

|

SU1792780A1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| Кольцепрокатный стан | 1973 |

|

SU936796A3 |

| Кольцепрокатный стан | 1980 |

|

SU1050551A3 |

| Кольцепрокатный стан | 1973 |

|

SU650485A3 |

Изобретение относится к обработке металлов давлением, а именно к способу управления скоростным режимом прокатки, и предназначено для изготовления кольцевых изделий на кольцепрокатных станах с индивидуальными электроприводами наклонных валков. Способ распространяется на стан, снабженные индивидуальными электроприводами наклонных валков с системой управления. Он включает измерение максимального тока электропривода каждого из наклонных валков. Затем осуществляют одновременное сравнение величин максимальных значений тока электроприводов наклонных валков и определение направления смешения кольца относительно продольной оси стана в данный момент времени. Воздействуют на частоту вращения электроприводов наклонных валков до устранения возникающих отклонений. В случае смещения кольца в сторону входа в осевой очаг деформации увеличивают чое- тоту вращения электропривода наклонного валка с меньшей величиной тока. В случае смещения кольца в сторону выхода из осевого очага деформации уменьшают частоту вращения электропривода наклонного валка с большей величиной тока. При отсутствии же смещения кольца относительно продольной оси стана частоту вращения обоих электроприводов наклонных валков изменяют пропорционально. 2 ил. чтю внягаЙ

| Устройство для хирургической стоматологии | 1983 |

|

SU1426570A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-30—Публикация

1990-06-19—Подача