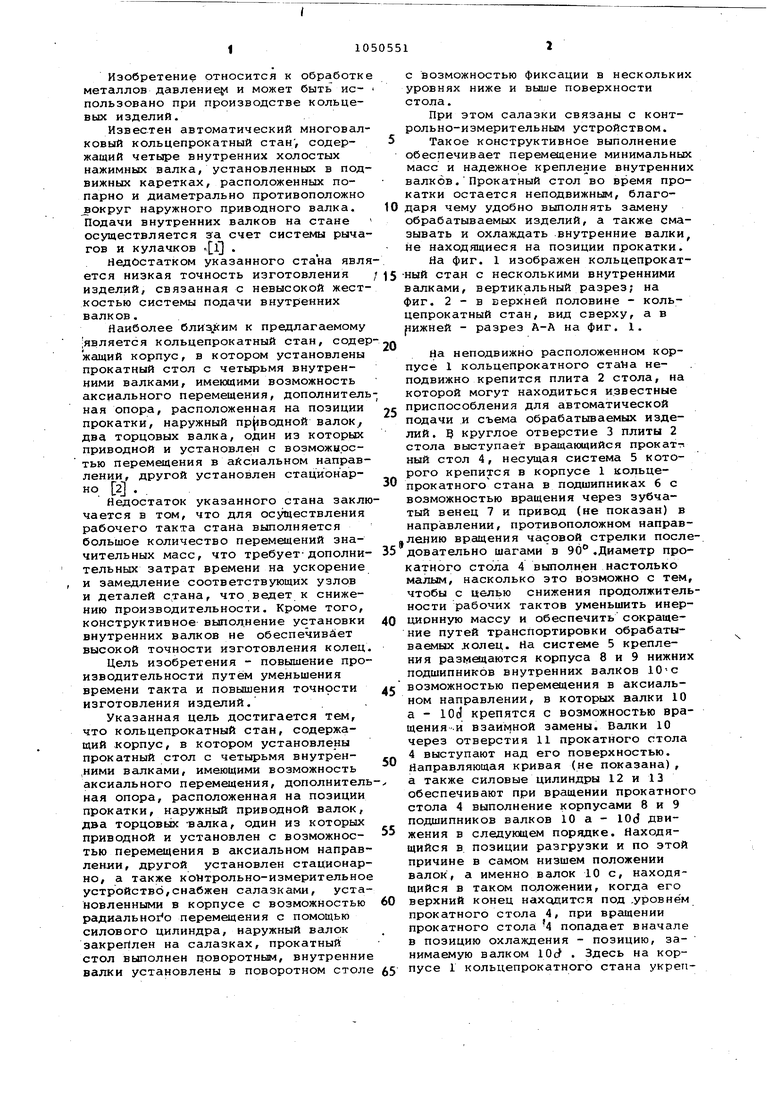

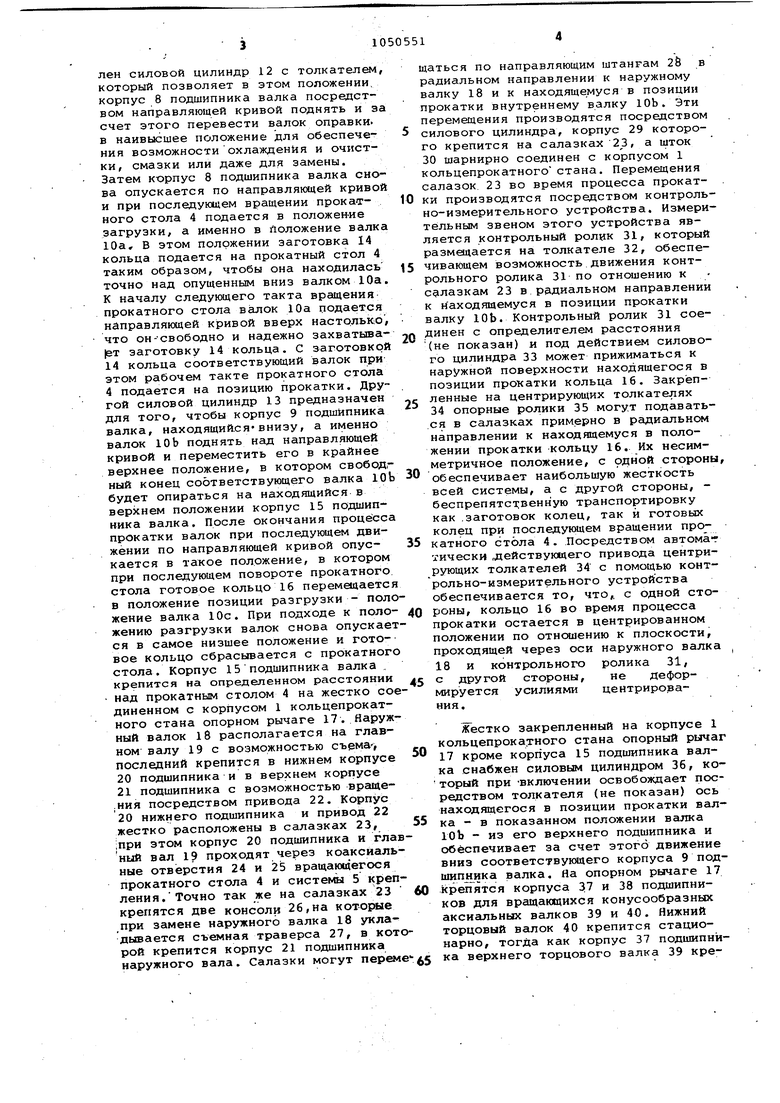

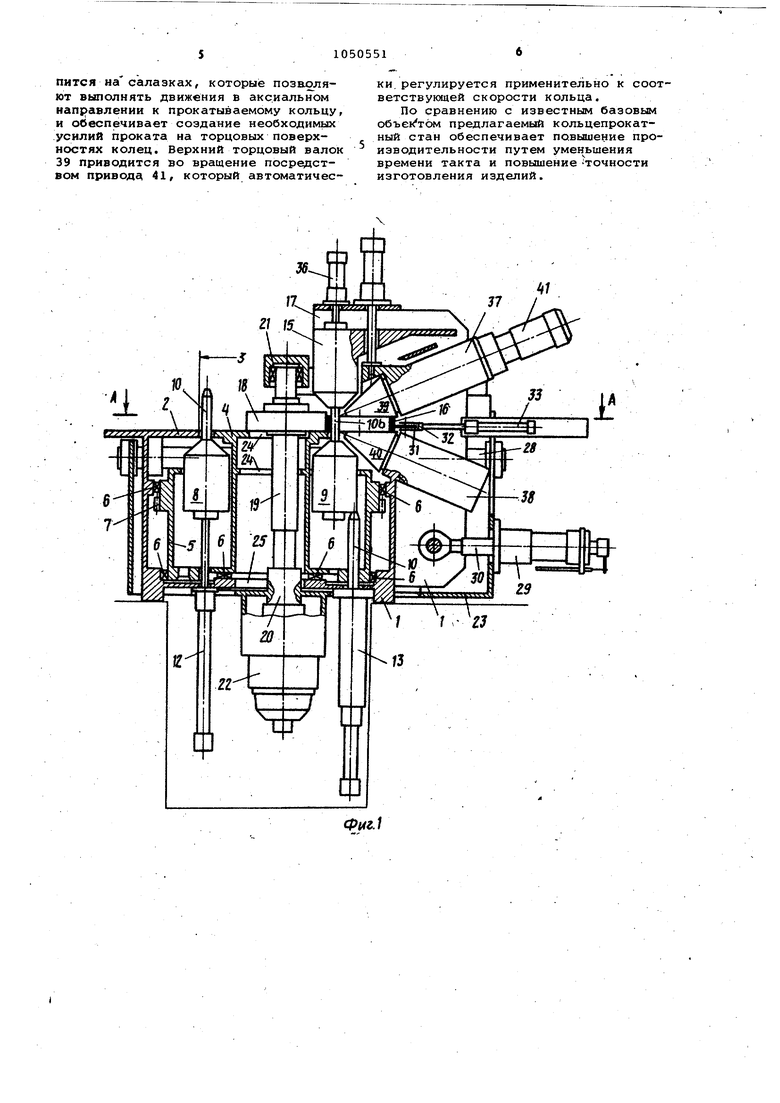

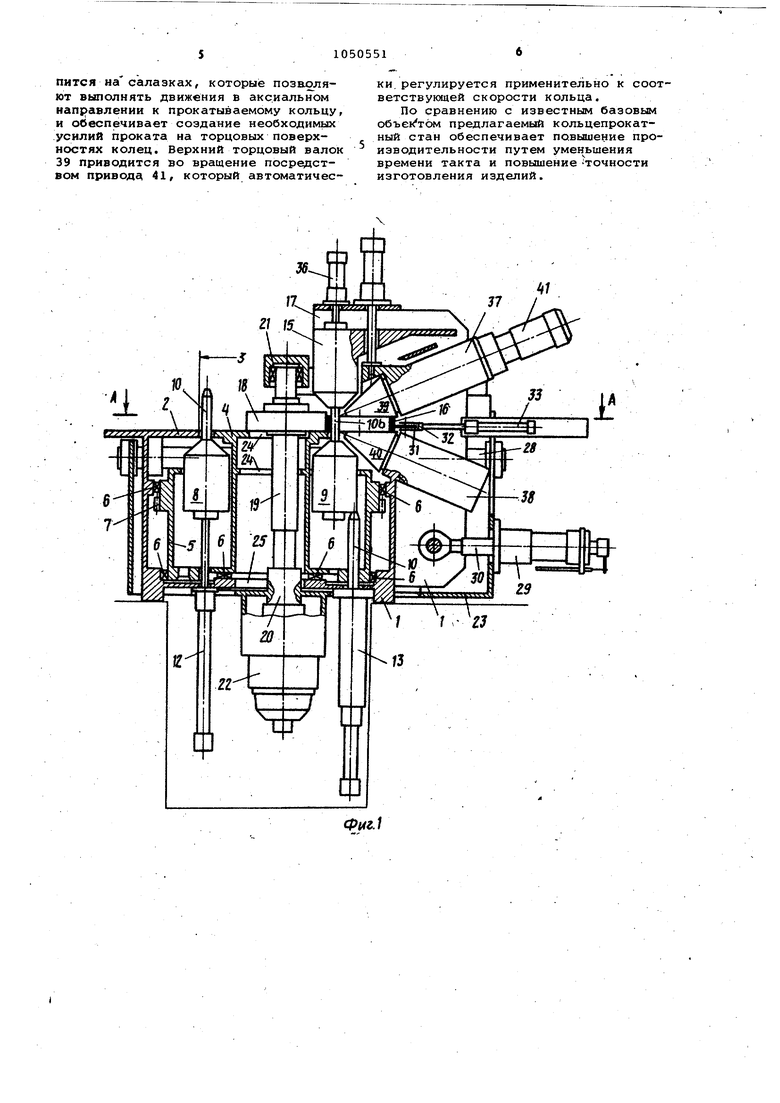

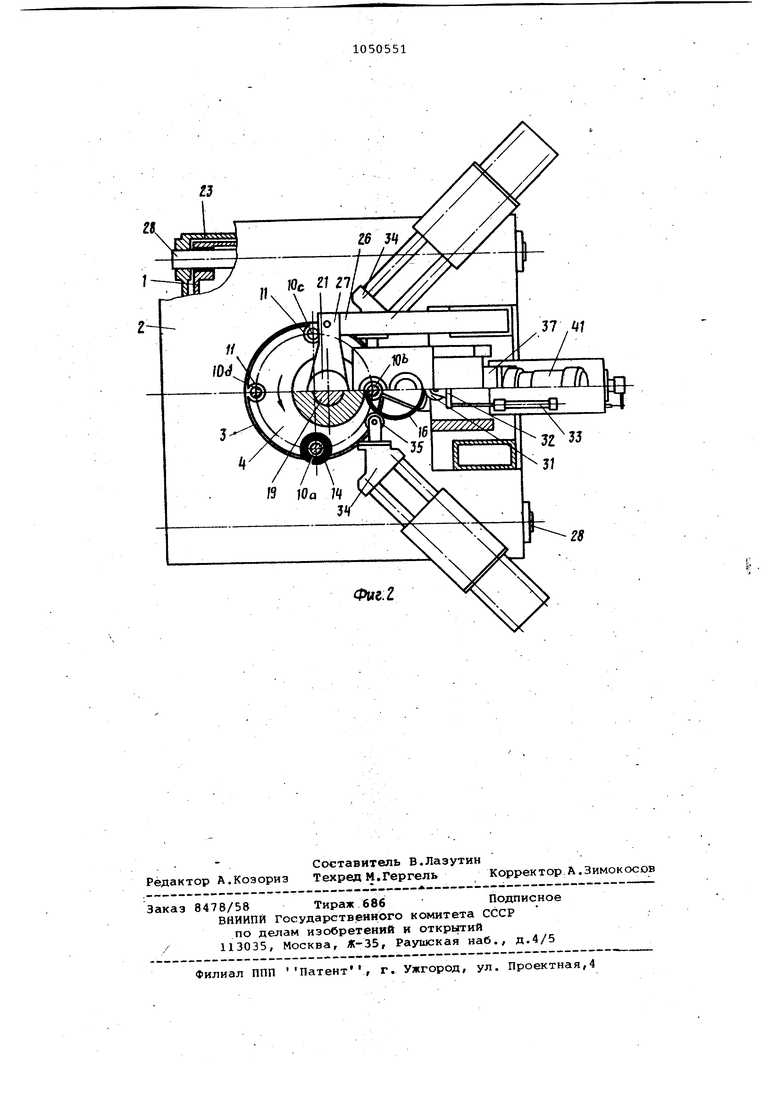

Изобретение относится к обработк металлов давление и может быть использовано при производстве кольцевых изделий. Известен автоматический многовал ковый кольцепрокатный стан, содержащий четыре внутренних холостых нажимных валка, установленных в под вижных каретках, расположенных попарно и диаметрально противоположно jioKpyr наружного приводного валка. Подачи внутренних валков на стане осуществляется счет системы рыча гов и кулачков .Г . Недостатком указанного стана явл ется низкая точность изготовления изделий, связанная с невысокой жест костью системы подачи внутренних валков. Наиболее близ.ким к предлагаемому ;является кольцепрокатный стан, соде жащий корпус, в котором установлены прокатный стол с четырьмя внутренними валками, имеющими возможность аксиального перемещения, дополнител ная опора, расположенная на позиции прокатки, наружный пр|1водной валок, два торцовых валка, один из которых приводной и установлен с возможностью перемещения в аЛсиальном направлении, другой установлен стационарно 2 . , Недостаток указанного стана закл чается в том, что для осуществления рабочего такта стана выполняется большое количество перемещений значительных масс, что требует-дополнительных затрат времени на ускорение и замедление соответствующих узлов и деталей стана, что ведет к снижению производительности. Кроме того, конструктивное выполнение установки внутренних валков не обеспечивает высокой точности изготовления колец Цель изобретения - повышение производительности путём уменьшения времени такта и повышения точности изготовления изделий. Указанная цель достигается тем, что кольцепрокатный стан, содержащий корпус, в котором установлены прокатный стол с четырьмя внутрен.ними валками, имеющими возможность аксиального перемещения, дополнитель ная опора, расположенная на позиции прокатки, наружный приводной валок, два тордовьЬс -валка, один из которых приводной и установлен с возможноетью перемещения в аксиальном направлении, другой установлен стационарно, а также контрольно-измерительное устройство,снабжен салазками, установленными в корпусе с возможностью радиального перемещения с помощью силового цилиндра, наружный валок закреЛлен на салазках, прокатный стол выполнен цоворотньом, внутренние валки установлены в поворотном столе с возможностью фиксации в нескольких уровнях ниже и выше поверхности стола. При этом салазки связаны с контрольно-измерительным устройством. Такое конструктивное выполнение обеспечивает перемещение минимальных масс и надежное крепление внутренних валков.Прокатный стол во время прокатки остается неподвижным, благодаря чему удобно выполнять замену обрабатываемых изделий, а также смазывать и охлаждать внутренние валки, не находящиеся на позиции прокатки. На фиг. 1 изображен кольцепрокат-ный стан с несколькими внутренними валками, вертикальный разрез; на фиг. 2 - в верхней половине - кольцепрокатный стан, вид сверху, а в рижней - разрез А-А на фиг. 1. На неподвижно расположенном корпусе 1 кольцепрокатного cTatia неподвижно крепится плита 2 стола, на которой могут находиться известные приспособления для автоматической подачи и съема обрабатываемых изделий. В круглое отверстие 3 плиты 2 стола выступает вращающийся прокатг. ный стол 4, несущая система 5 которого крепится в корпусе 1 кольцепрокатного стана в подшипниках 6 с возможностью вращения через зубчатый венец 7 и привод (не показан) в напр;авлении, противоположном направлению вращения часовой стрелки последовательно шагами в 90.Диаметр прокатного стола 4 выполнен настолько малым, насколько это возможно с тем, чтобы с целью снижения продолжительности рабочих тактов уменьшить инерционную массу и обеспечить сокращение путей транспортировки обрабатываемых лолец. На системе 5 крепления размещаются корпуса 8 и 9 нижних подшипников внутренних валков 10с возможностью перемещения в аксиальном направлении, в которых валки 10 а - lOdI крепятся с возможностью вращения и взаимной замены. Валки 10 через отверстия 11 прокатного стола 4 выступают над его поверхностью. Направляющая кривая (не показана), а также силовые цилиндры 12 и 13 обеспечивают при вращении прокатного стола 4 выполнение корпусами 8 и 9 подшипников валков 10 а - lOd движения в следующем порядке. Находящийся в позиции разгрузки и по этой причине в самом низшем положении валок, а именно валок 10 с, находящийся в таком положении, когда его верхний конец находится под .уровнем прокатного стола 4, при вращении прокатного стола 4 попадает вначале в позицию охлаждения - позицию, за- нимаемую валком lOd . Здесь на корпусе Г кольцепрокатного стана укреплен силовой цилиндр 12 с толкателем, который позволяет в этом положении, корпус 8 подшипника валка посредством направляющей кривой поднять и за счет этого перевести валок оправкив нанвьлсшее положение для обеспечения возможности охлажден11Я и очистки, смазки или даже для замены. Затем к-орпус 8 подшипника валка снова опускается по направляющей кривой и при последующем вращении прокатного стола 4 подается в положение загрузки, а именно в Положение валка 10а, В этом положении заготовка 14 кольца подается на прокатный стол 4 таким образом, чтобы она находилась точно над опущенным вниз валком 10а К началу следующего такта вращения прокатного стола валок 10а подается направляющей кривой вверх настолько/ что он--свободно и надежно захватьюа|ет заготовку 14 кольца. С заготовкой 14 кольца соответствующий валок приэтом рабочем такте прокатного стола 4 подается на позицию прокатки. Другой силовой цилиндр 13 предназначен для того, чтобы корпус 9 подшипника валка, находящийся-внизу, а именно валок lOb поднять нащ направляющей кривой и переместить его в крайнее верхнее положение, в котором свобод,ный конец соответствующего валка lOb будет опираться на находящийся в верхнем положении корпус 15 подшипника валка. После окончания процесса прокатки валок при последующем движении по направляющей кривой опускается в такое положение, в котором при последующем повороте прокатного стола готовое кольцо 16 перемещаетс в положение позиции разгрузки - поло жение валка Юс. При подходе к положению разгрузки валок снова опускает ся в самое низшее положение и готовое кольцо сбрасывается с прокатног стола. Корпус 15 подшипника валка , крепится на определенном расстоянии над прокатным столом 4 на жестко со диненном с корпусом 1 кольцепрокатного стана опорном рычаге 17. Наруж ный валок 18 располагается на главном валу 19с возможностью съема-, последний крепится в нижнем корпусе 20подшипника и в верхнем корпусе 21подшипника с возможностью врааде.ния посредством привода 22. Корпус 20 нижнего подшипника и привод 22 жестко расположены в салазках 23, при этом корпус 20 подшипника и гла ный вал 19 проходят через коаксиаль ные отверстия 24 и iZS вращающегося прокатного стола 4 и систегФ 5 креп ления.Точно так же на салазках 23 крепятся две консоли 26,на которые при замене наружного валка 18 укладывается съемная траверса 27, в кот рой крепится корпус 21 подшипника наружного вала. Салазки могут перем щаться по направляющим штангам 2& в радиальном направлении к наружному валку 18 и к находящемуся в позиции прокатки внутреннему валку lOb. Эти перемещения производятся посредством силового цилиндра, корпус 29 которого крепится на салазках 23, а шток 30 шарнирно соединен с корпусом 1 кольцепрокатного стана. Перемещения салазок 23 во время процесса прокатки производятся посредством контрольно-измерительного устройства. Измерительным звеном этого устройства является контрольный ролик 31, который размвдается на толкателе 32, обеспечивающем возможность движения контрольного ролика 31 по отношению к салазкам 23 в радиальном направлении к находящемуся в позиции прокатки валку lOb. Контрольный ролик 31 соединен с определителем расстояния (не показан) и под действием силового цилиндра 33 может прижиматься к наружной поверхности находящегося в позиции прокатки кольца 16. Закрепленные на центрирующих толкателях 34 опорные ролики 35 могут подавать.ся в салазках примерно в радиальном направлении к находящемуся в положении прокатки кольцу 16. Их несимметричное положение, с одноЛ стороны, обеспечивает наибольшую жесткость всей системы, а с другой стороны, беспрепятственную транспортировку как .заготовок колец, так и готовых колец при последующем вращении прокатного стола 4. Посредством автомат тически .действующего привода центрирующих толкателей 34 с помощью контрольно-измерительного устройства обеспечивается то, что,, с одной стороны, кольцо 16 во время процесса прокатки остается в центрированном положении по отношению к плоскости, проходящей через оси наружного валка 18 и контрольного ролика 31, с другой стороны, не деформируется усилиями центрирования. Жестко закрепленный на корпусе 1 кольцепрока.тного стана опорный рычаг 17 кроме корпуса 15 подшипника валка снабжен силовым цилиндром 36, ко торый при -включении освобождает посредством толкателя (не показан) ось находящегося в позиции прокатки валка - в показанном положении валка 10Ъ - из его верхнего подшипника и обеспечивает за счет этого движение вниз соответствующего корпуса 9 подшипника валка. На опорном рычаге 17 крепятся корпуса 37 и 38 подшипников для вращающихся конусообразных аксиальных валков 39 и 40. Нижний торцовый валок 40 крепится стационарно, тогда как корпус 37 подшипника верхнего торцового валка 39 крепится на салазках, которые позволяют выполнять движения в аксиальном направлении к прокатываемому кольцу, и обеспечивает создание необходимых усилий проката на торцовых поверхностях колец. Верхний торцовый валок 39 приводится во вращение посредством привода 41, который автоматически. регулируется применительно к соответствующей скорости кольца.

По сравнению с известным базовым объек тбм предлагаемый кольцепрокатный стан обеспечивает повышение производительности путем умен ьшения времени такта и повышение -точности изготовления изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

| Кольцепрокатный стан | 1973 |

|

SU936796A3 |

| РАДИАЛЬНО-ОСЕВОЙ КОЛЬЦЕПРОКАТНЫЙ СТАН ДЛЯ ПРОКАТКИ КОЛЬЦА | 2018 |

|

RU2761021C2 |

| Кольцепрокатный стан | 1973 |

|

SU650485A3 |

| Кольцепрокатный стан | 1980 |

|

SU946750A1 |

| ОБЖИМНОЙ ПРОКАТНЫЙ СТАН С ПРИВОДНЫМ БЛОКОМ | 2010 |

|

RU2508956C1 |

| ОПОРНЫЙ ИЛИ ПРОМЕЖУТОЧНЫЙ ВАЛОК В ПРОКАТНЫХ СТАНАХ ДЛЯ ПРОКАТКИ ПЛОСКОГО МАТЕРИАЛА | 1999 |

|

RU2220014C2 |

| Устройство для осевого смещения прокатных валков станов для холодной и горячей прокатки | 1989 |

|

SU1831388A3 |

| Устройство для прокатки полых цилиндрических изделий | 1988 |

|

SU1712050A1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПРОКАТНОГО ВАЛКА ПРИ ГОРЯЧЕЙ ПРОКАТКЕ АЛЮМИНИЯ | 1993 |

|

RU2091188C1 |

1. КРЛЬЦЕПРОКАТНЫЙ СТАН, ; содержащий корпус, в котором установлены прокатный стол с четырьмя внутренними валками, имеющими возможность аксиального перем ения, дополнительная опора, расположенная на позиции прокатки, наружный приводной валок, два тоцовых валка, один из которых приводной и установлен с возможностью перемоцения в аксиальном направ-Ленин, другой установлен стационарно, а также контрольно-измерительное устройство, отличающийс я, тем, что, с целью повышения производительности и точности изготовления изделий, он снабжен салазками, установленными в корпусе с возможностью радиального, перемацения с помощью силового цилиндра, наружный закреплен на салазках, прокатный стол выполнен поворотным, внутренние валки установлены в поворотном столе с возможностью фиксации в нескольких уровнях ниже и выше поверхности ten 1стола. . 2. Стан по п. 1, о т л и ч а ющ- и и с я тем, что салазки связаны с контрольно-измерительным усофойством. ел о СП ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ФРГ | |||

| Поворотный механизм пьезоэлектрической зажигалки | 1983 |

|

SU1151776A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Marczinski H.-J | |||

| , Bldo W | |||

| Das Automatische Waizen von Ringen : ;mit Kleiner und mlttleren Durchmessern | |||

| - Stahl gnd Etsen, 98 | |||

Авторы

Даты

1983-10-23—Публикация

1980-02-21—Подача