С5) СПОСОБ СУШКИ ЛИТЕЙНЫХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки керамических форм | 1983 |

|

SU1117118A1 |

| Способ изготовления керамических литейных форм | 1980 |

|

SU944740A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| Способ изготовления литейных форм | 1986 |

|

SU1359054A1 |

| Способ изготовления керамических форм и стержней по постоянным моделям | 2021 |

|

RU2760029C1 |

| Способ изготовления облицованных литейных форм | 1983 |

|

SU1126356A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКИ ДЛЯ ОТЛИВОК С УЗКИМИ РАЗВИТЫМИ ВНУТРЕННИМИ ПОЛОСТЯМИ ПРИ ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2277452C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2314891C1 |

| Способ изготовления керамической формы | 1983 |

|

SU1093385A1 |

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

1

Изобретение относится к изготовлению отливок способом литья в керамические формы.

Известен способ изготовления керамических форм, включающий нагрев форм до 50-200 С с последующим поджиганием .паров растворителя, позволяющий сократить количество крупных трещин. 1 1.

Однако.способ не исключает образование трещин и неприемлем к керамическим формам, не содержащим-органические растворители.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ сушки , включающий пропускание тока напряженностью 8-50 В/м через форму с предварительным нанесением токопроводящего порошка на поверхность формы. Пропускание тока осуществляется наложением разности потенциалов на рабочую поверхность формы.

Способ позволяет производить поверхностную подсушку форм без образования поверхностных дефектов и модифицировать рабочую поверхность фор5 МЫ 2.

Однако наличие токопроводного порошка на поверхности формы ухудшает термохимические и изменяет теплофизические свойства форм, что приводит

10 к изменению химического состава поверхности отливки, способствует выделению на рабочей поверхности формы ионОв щелочных и щелочноземельных металлов и увеличивает вероятность

t5 образования пригара.

Цель изобретения - снижение брака форм, получаемых на этилсиликате, по короблению и трещинам за счет предотвращения испарения влаги с верхности формы. .

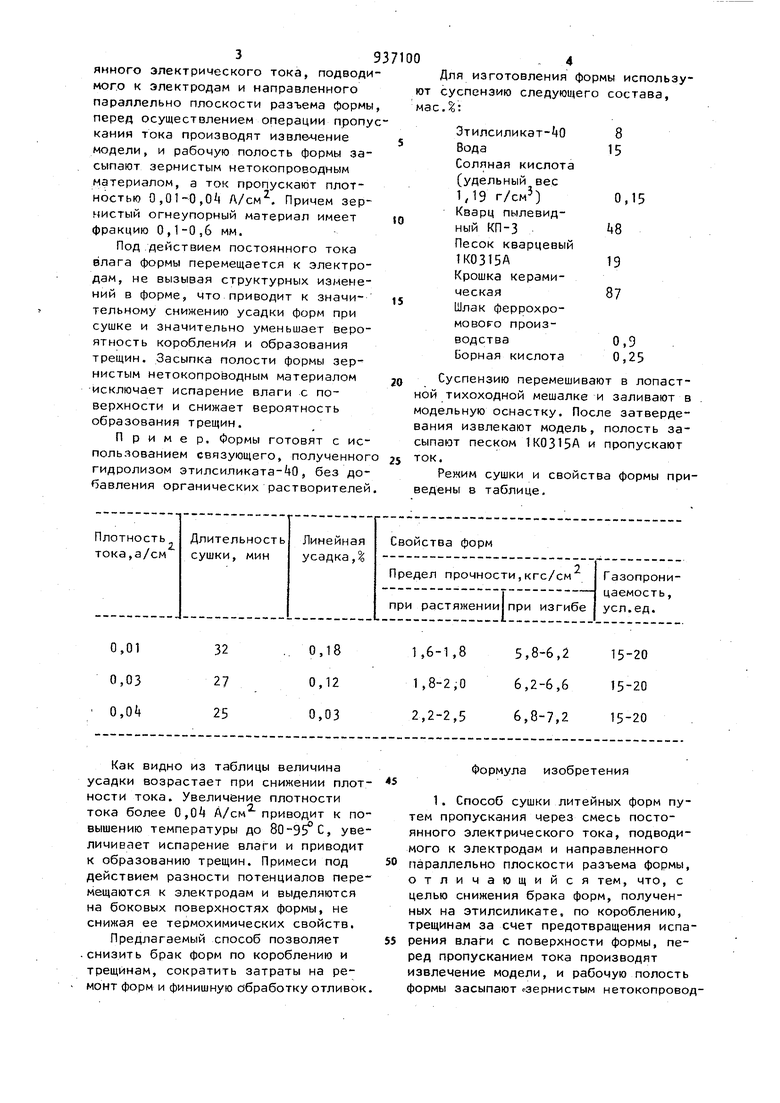

Поставлевная цель достигается тем, что согласно способу сушки форм путем пропускания через смесь постомого к электродам и направленного параллельно плоскости разъема формы перед осуществлением операции пропу кания тока производят извлечение модели, и рабочую полость формы засыпают зернистым нетокопроводным материалом, а ток пропускают плотностью 0,01-0,ОА Л/см. Причем зернистый огнеупорный материал имеет фракцию 0,1-0,6 мм. Под действием постоянного тока влага формы перемещается к электродам, не вызывая структурных изменений в форме, что приводит к значительному снижению усадки форм при сушке и значительно уменьшает вероятность коробления и образования трещин. Засыпка полости формы зернистым нетокопроводным материалом исключает испарение влаги с поверхности и снижает вероятность образования трещин. П р и м е р. Формы готовят с использованием связующего, полученног гидролизом этилсиликата-40, без добавления органических растворителей

Как видно из таблицы величина усадки возрастает при снижении плотности тока. Увеличение плотности

О

тока более 0,0 А/см приводит к повышению температуры до 80-95 С, увеличивает испарение влаги и приводит к образованию трещин. Примеси под действием разности потенциалов перемещаются к электродам и выделяются на боковых поверхностях формы, не снижая ее термохимических свойств.

ПредлагаемыГ1 способ позволяет -снизить брак форм по короблению и трещинам, сократить затраты на ремонт форм и финишную обработку отливок.

Формула изобретения

5 9371006

ным материалом, а ток пропускаютИсточники информации,

плотностью OjOI-OjOJ А/см.принятые во внимание при экспертизе

щ и и с я тем, что зернистый огне-N2872«1, кл. В 22 С Э/0, 19б9.

упорный материал имеет фракцию 0,t-5 2. Авторское свидетельство СССР

0,6 мм.N565773, кл. В 22 С 5/08, 1976.

Авторы

Даты

1982-06-23—Публикация

1980-05-26—Подача