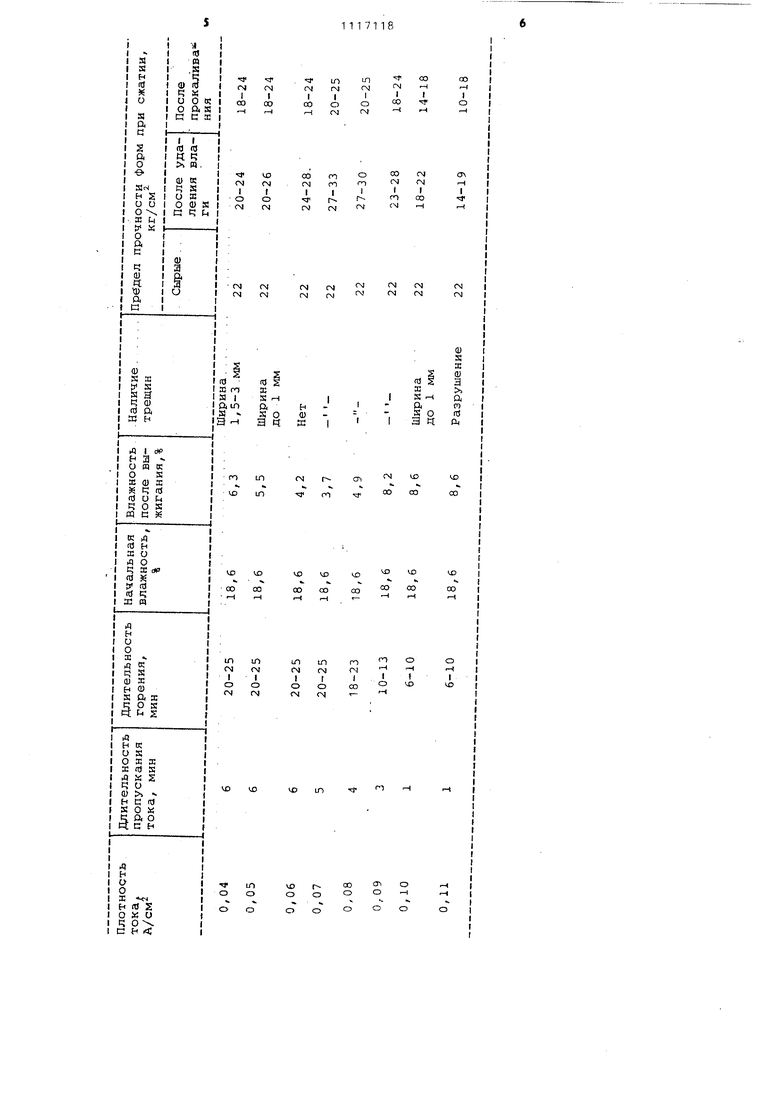

Изобретение относится к литейному производству, а именно к изготов лению отливок методом литья в керамические формы по постоянным моделя Известны способы сушки, включающие поджигание растворителя открыты пламенем. Такие способы позволяют получить качественные керамические формы и не требуют больших затрат для удаления влаги fl. Недостатком таких способов являе ся их неприемлемость для удаления влаги из форм, изготовленных с использованием водных растворов гидро лизованного этилсиликата, т.е. без введения органических растворителей Известны способы, включающие уда ление влаги сушкой форм при повьплен ной температуре (200°С) в течение 1-3 ч, а также прокаливание. Этот способ позволяет .высушить формы, изготовленные без введения органических растворителей 21.. Однако такая сушка форм приводит к образованию грубых трещин, короблению и разрушению форм, что сильно снижает качество отливок, Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ cyшJcи форм, включающий нагрев. форм в течение 5-60 мин и поджигание растворктеля,. при этом нагревают до 50-200 С. Такой способ увеличивает интенсивность испарения растворителя и улучшает условия горения З. Однако несмотря на улучшение механических .свойств форм такой спосо способствует увеличению коробления форм и образованию грубых трещин в них. Кроме того, этот способ неприемлем при использовании в качестве связующих водных растворов гидролизованного этилсиликата. Низкая концентрация спирта (выделяющегося при гидролизе этилсиликата) в форме не позволяет поджечь пары спирта и про вести удаление влаги. Целью изобретения является повышение качества форм за счет уменьшения их коробления и устранения образования грубых трещин. Цель достигается тем, что согласно способу сушки керамических форм, получаемых по постоянным моделям, включающему нагрев затвердевшей формы, удаление растворителей иа формы путем поджигания ее поверхности, нагрев и поджигание осуществляют одновременно, при этом нагрев ведут пропусканием через Форму тока плотностью 0,06-0,8 А/см. На чертеже представлена схема осуществления предлагаемого способа Схема включает автотрансформатор 1, выпрямитель 2, электроды 3, сырую форму 4 и амперметр 5. Формы приготавливают со связующим гидролизованным раствором этилсиликата 40 при следующем соотношении ингредиентов, мас.%: Этилсиликат 40 (ЭТС-40)78 Вода19 Соляная кислота3 Полученное связующеее разбавляют водой до условного содержания 14%. Суспензию готовят перемешиванием разбавленного связующего, кварцевого песка (1К02А) и пылевыделенного кварца (КП-3) при следующем соотношении ингредиентов, мас.%: Связующее22 Кварцевый песок20 Кварц пылевидный42 Керамическая крошка 6 В качестве огелиеателя используют двадцатипроцентный водный раствор триэтаноламина. После затвердевания суспензии форму извлекают из .оснастки, .к двум противоположным боковым поверхностям подводят электроды и пропускают ток плотностью О, 04-0,1 А/см по .предлагаемой схеме. Форму поджигают.одновременно с пропусканием тока. По мере высушивания формы сопротивление растет и практически неэлектропроводной форма становится через 4-6 мин после начала горения. Горение формы Прекращается .через 2025 мин, а температура поверхности формы к этому времени составляет 280-350с. Результаты испытаний технологических свойств формы, полученной из указанного состава, приведены в таблице. Как следует из таблищл, увеличение плотности тока выше 0,08 А/см приводит к интенсивному испарению воды и., спирта и малой продолжительности горения спирта. Кроме того, увеличение давления пара приводит к образованию трещин в форме. Уменьшение плотности тока ниже 0,06 А/см приводит к уменьшению скорости испарения спирта и уменьшению скорости выделения тепла при горении. Это приводит к образованию трещин на поверхности формы. При пропускании тока плотностью 0,06-0,08 А/см происходит повышение температуры форг-и в объеме до 85-96 с, градиент температуры между внутренними наружными слоями формы невелик, что предотвращает образование трещин. Одновременно повышение температуры формы до 85-96 С за счет разогрева при пропускании тока приводит к увеличению интенсивности испарения спирта с последующим увеличением концентрации паров спирта в атмосфере, что позволяет поджечь пары спирта и поддерживать их горение

в течение 20-25 мин. Горение спирта над поверхностью формы способствует разо1 реву поверхности испарения и образованию системы микротрещин. Вода за время горения спирта испаряется и остаточное содержание влаги в форме составляет 4-8%.

Оптимальной плотностью тока при разогреве формы и удалении влаги выжиганием является 0,06-0,08 А/см. При этом остаточная влажность форм минимальна и крупные трещины не образуются.

Сравнение качества форм, высушенных по способу разогрева их пропусканием тока плотностью до 0,06 - 0,08 А/см и поджигания паров спирта, и форм, высушенных по известному способу (когда формы с высоко концентрированным связующим подогревают до 50-200 С и поджигают растворитель) , показывает, что остаточная влажность в формах минимальна и крупные трещины не образуются. В формах , с низкокВЯдентрирораяттым этилсиликатным связующим, приготовленном . без введения органических растворителей, отсутствует коробление форм. При этом значительно.сокращается

0 расход этилсиликата.и органических растворителей.

Реализация способа .без дополнительных капитальных затрат в производстве позволит .повысить качество форм, снизить расход связующего и получить экономический эффект на (ОДНОМ заводе не менее 45-50 тыс,руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки литейных форм | 1980 |

|

SU937100A1 |

| Способ изготовления керамических литейных форм | 1980 |

|

SU944740A1 |

| Керамическая смесь для изготовления литейных форм и стержней | 1975 |

|

SU538808A1 |

| СУСПЕНЗИЯ ОГНЕУПОРНАЯ ДЛЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2503520C1 |

| Способ изготовления армированных керамических форм или стержней и устройство для осуществления способа | 1977 |

|

SU733848A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКИ ДЛЯ ОТЛИВОК С УЗКИМИ РАЗВИТЫМИ ВНУТРЕННИМИ ПОЛОСТЯМИ ПРИ ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2277452C1 |

| Способ изготовления керамических форм и стержней по постоянным моделям | 2020 |

|

RU2748251C1 |

| Суспензия для изготовления керамических оболочковых форм по выплавляемым моделям | 1981 |

|

SU1011324A1 |

| Способ изготовления керамических форм по постоянным моделям и суспензия для изготовления керамических форм по постоянным моделям | 1982 |

|

SU1097433A1 |

| Способ изготовления керамических форм по постоянным моделям | 1975 |

|

SU647057A1 |

СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ФОРМ, получаемых по постоянным моделям, включающий нагрев затвердевшей формы, удаление растворителей из формы путем поджигания ее nofeepxности, отличающийся тем, что, с целью повышения качества форм за счет уменьшения их коробления и устранения образования грубых трещин, нагрев и поджигание осуществляют одновременно, при этом нагрев ведут пропусканием через форму тока плотностью 0,06-0,08 А/см. (/) J, 400

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для автоматического пуска в ход регистрирующих механизмов в самопишущих приборах | 1925 |

|

SU1954A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дис, на соиск | |||

| учен, степени канд | |||

| техн.наук | |||

| М,, МАМИ, 1966 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-10-07—Публикация

1983-06-10—Подача