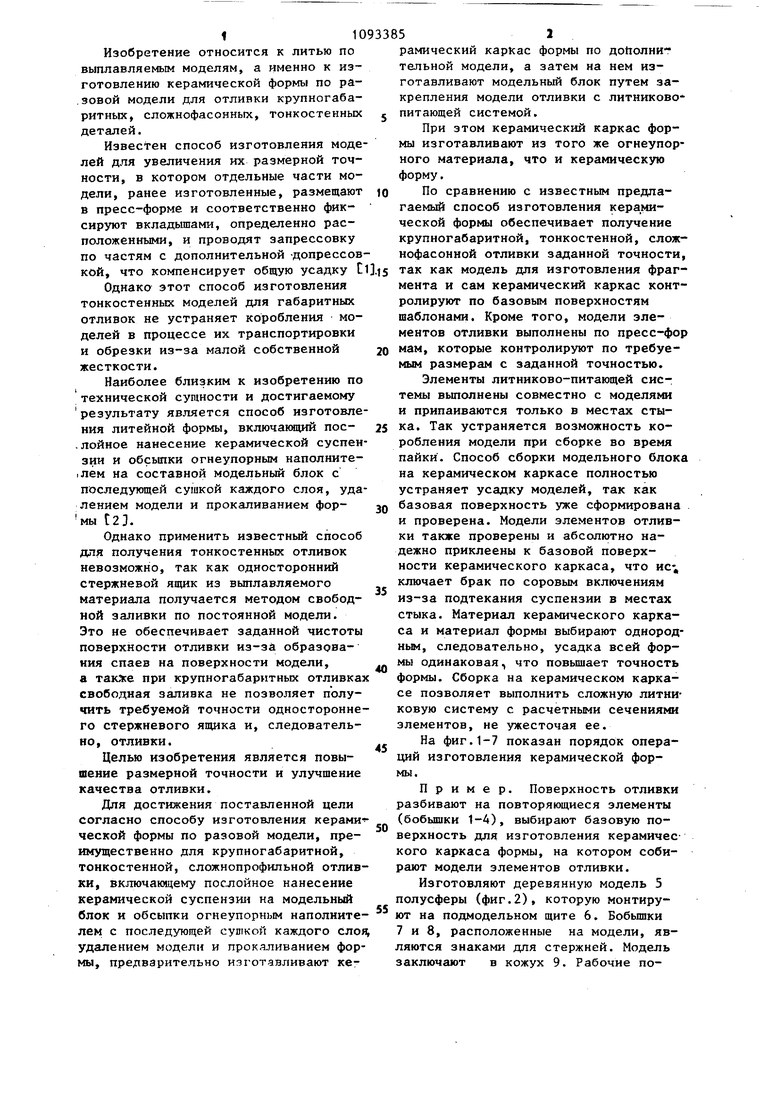

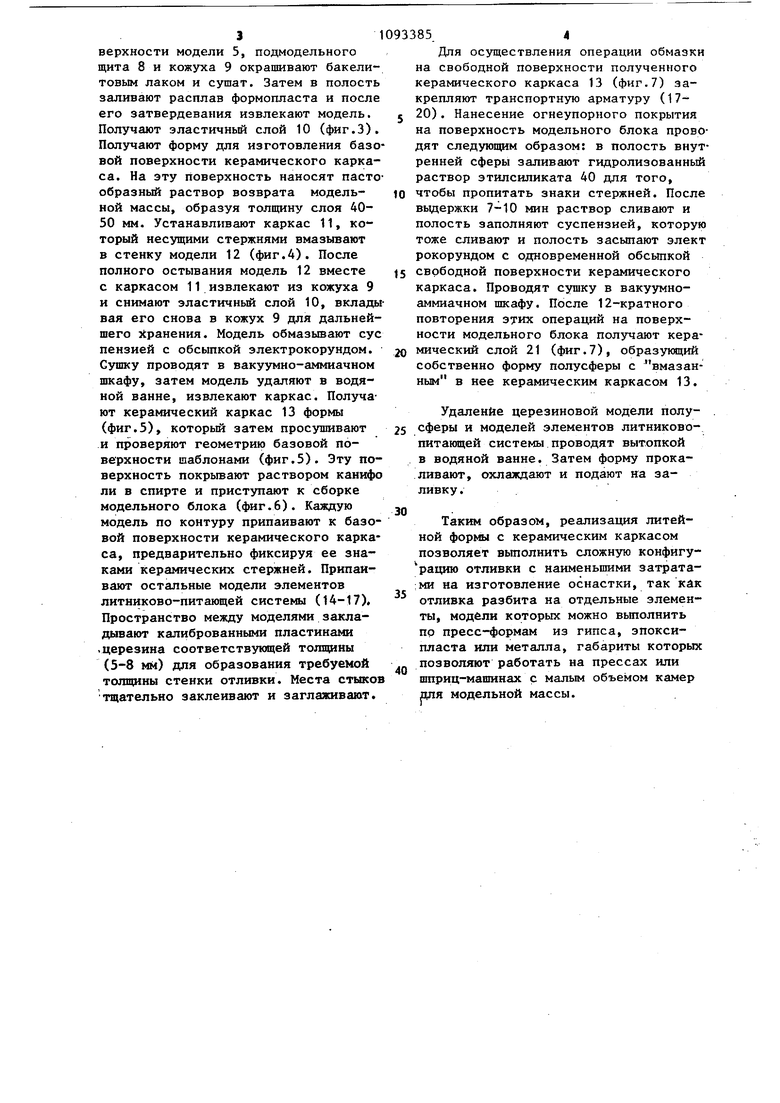

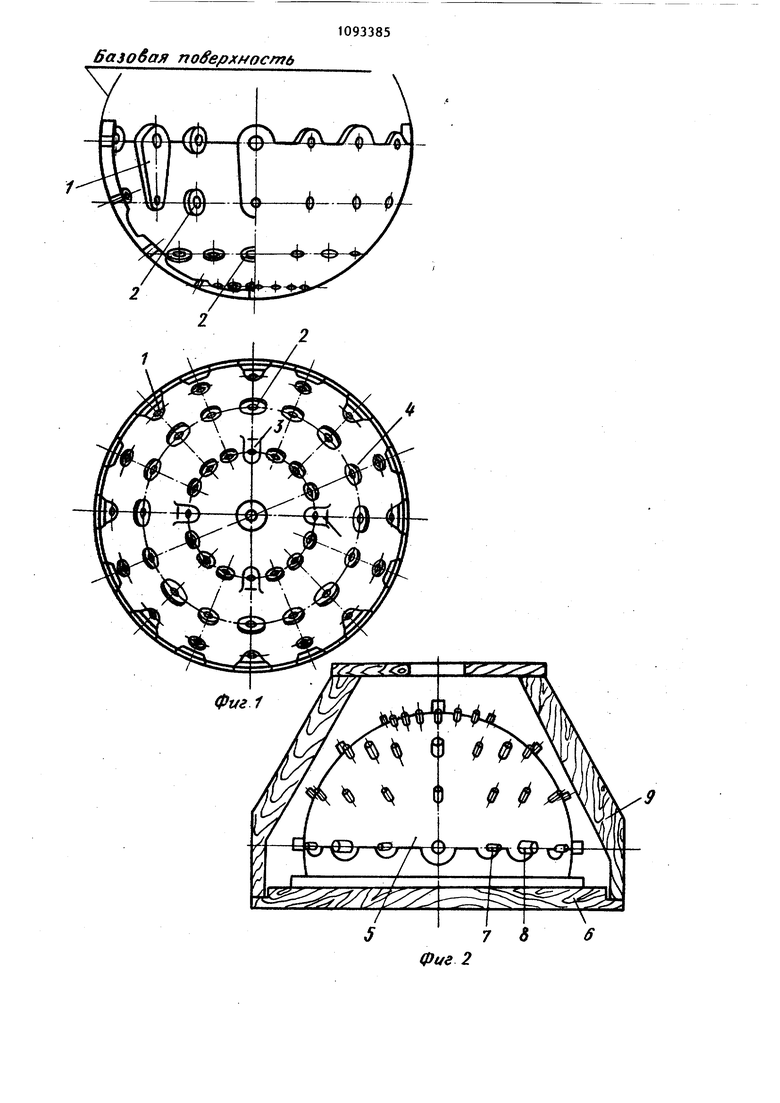

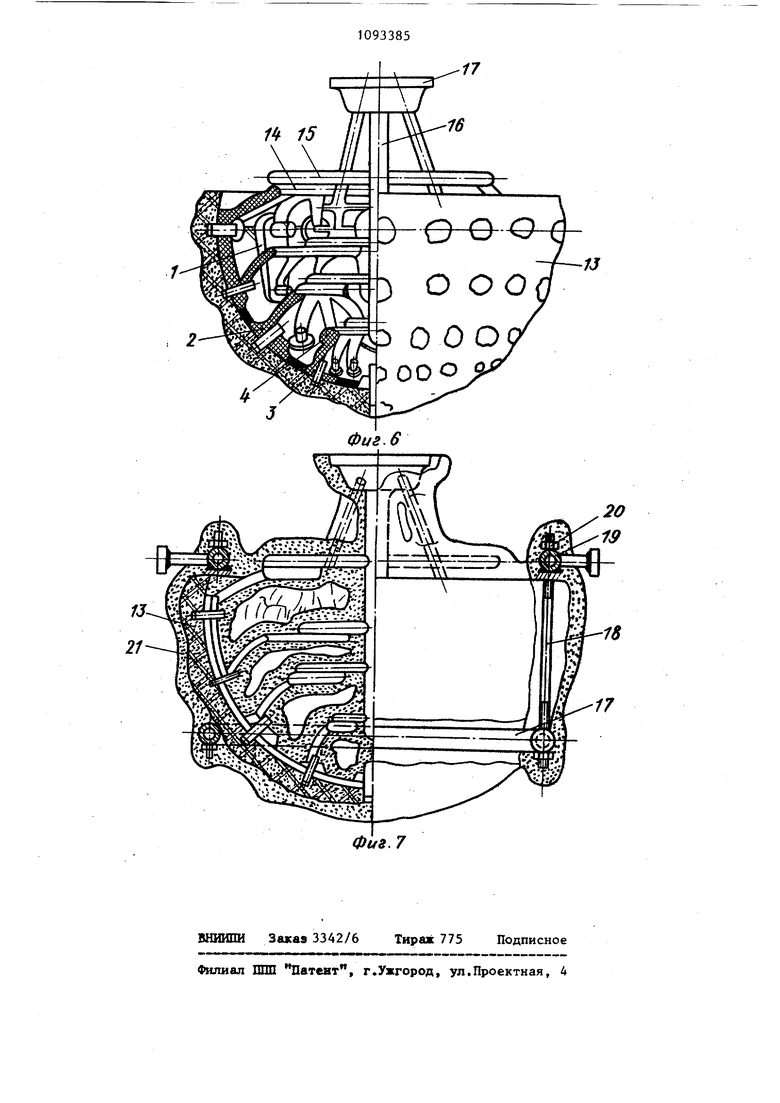

00 00 00 СП Изобретение относится к литью по выплавляемьм моделям, а именно к изготовлению керамической формы по ра. зоной модели для отливки крупногабаритньрс, сложнофасонных, тонкостенных деталей. Известен способ изготовления моде лей для увеличения их размерной точности, в котором отдельные части модели, ранее изготовленные, размещают в пресс-форме и соответственно фиксируют вкладышами, определенно расположенными, и проводят запрессовку по частям с дополнительной -допрессов кой, что компенсирует общую усадку t Однако этот способ изготовления тонкостенных моделей для габаритных отливок не устраняет коробления моделей в процессе их транспортировки и обрезки из-за малой собственной жесткости. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовле ния литейной формы, включакщий пос.лойное нанесение керамической суспен зии и обсыпки огнеупорным наполните|Лем на составной модельный блок с последующей сушкой каждого слоя, уда лением модели и прокаливанием формы 2. Однако применить известный способ для получения тонкостенных отливок невозможно, так как односторонний стержневой ящик из выплавляемого материала получается методом свободной заливки по постоянной модели. Это не обеспечивает заданной чистоты поверхности отливки из-за образования спаев на поверхности модели, а также при крупногабаритных отливка свободная заливка не позволяет получить требуемой точности односторонне го стержневого ящика и, следовательно, отливки. Целью изобретения является повышение размерной точности и улучщение качества отливки. Для достижения поставленной цели согласно способу изготовления керами ческой формы по разовой модели, преимущественно для крупногабаритной, тонкостенной, сложнопрофильной отлив ки, включающему послойное нанесение керамической суспензии на модельный блок и обсыпки огнеупорным наполните лем с последующей сушкой каждого сло удалением модели и прокаливанием фор мы, предварительно изготавливают керамический каркас формы по дополнительной модели, а затем на нем изготавливают модельный блок путем закрепления модели отливки с литниково питающей системой. При зтом керамический каркас формы изготавливают из того же огнеупорного материала, что и керамическзло форму. По сравнению с известным предлагаемый способ изготовления кера.мической формы обеспечивает получение крупногабаритной, тонкостенной, сложнофасонной отливки заданной точности, так как модель для изготовления фрагмента и сам керамический каркас контролируют по базовым поверхностям шаблонами. Кроме того, модели элементов отливки выполнены по пресс-фор мам, которые контролируют по требуемым размерам с заданной точностью. Элементы литниково-питающей системы выполнены совместно с моделями и припаиваются только в местах стыка. Так устраняется возможность коробления модели при сборке во время пайки. Способ сборки модельного блока на керамическом каркасе полностью устраняет усадку моделей, так как базовая поверхность уже сформирована и проверена. Модели элементов отливки также проверены и абсолютно надежно приклеены к базовой поверхности керамического каркаса, что ис-, ключает брак по соровым включениям из-за подтекания суспензии в местах стыка. Материал керамического каркаса и материал формы выбирают однородным, следовательно, усадка всей формы одинаковая, что повышает точность формы. Сборка на керамическом каркасе позволяет выполнить сложную литниковую систему с расчетными сечениями элементов, не ужесточая ее. На фиг.1-7 показан порядок операций изготовления керамической формы. Пример. Поверхность отливки разбивают на повторяющиеся элементы (бобышки 1-4), выбирают базовую поверхность для изготовления керамичес кого каркаса формы, на котором собирают модели элементов отливки. Изготовляют деревянную модель 5 полусферы (фиг.2), которую монтируют на подмодельном щите 6. Бобьщ1ки 7 и 8, расположенные на модели, явяются знаками для стержней. Модель заключают в кожух 9. Рабочие поверхности модели 5, подмодельного щита 8 и кожуха 9 окрашивают бакелитовым лаком и сушат. Затем в полость заливают расплав формопласта и после его затвердевания извлекают модель. Получают эластичный слой 10 (фиг.З). Получают форму для изготовления базовой поверхности керамического каркаса. На эту поверхность наносят пастообразный раствор возврата модельной массы, образуя толщину слоя 4050 мм. Устанавливают каркас 11, который несущими стержнями вмазывают в стенку модели 12 (фиг.А). После полного остывания модель 12 вместе с каркасом 11 извлекают из кожуха 9 и снимают эластичный слой 10, вкладывая его снова в кожух 9 для дальнейшего (ранения. Модель обмазывают сус пензией с обсыпкой электрокорундом. Сушку проводят в вакуумно-аммиачном шкафу, затем модель удаляют в водяной ванне, извлекают каркас. Получают керамический каркас 13 формы (фиг.5), которьй затем просушивают и проверяют геометрию базовой поверхности шаблонами (фиг.5). Эту поверхность покрывают раствором канифо ли в спирте и приступают к сборке модельного блока (фиг.6). Каждую модель по контуру припаивают к базовой поверхности керамического каркаса, предварительно фиксируя ее знаками керамических стержней. Припаивают остальные модели элементов литниково-питающей системы (14-17), Пространство между моделями закладывают калиброванными пластинами .церезина соответствуклцей толщины (5-8 мм) для образования требуемой толщины стенки отливки. Места стыков тщательно заклеивают и заглаживаю1Т.

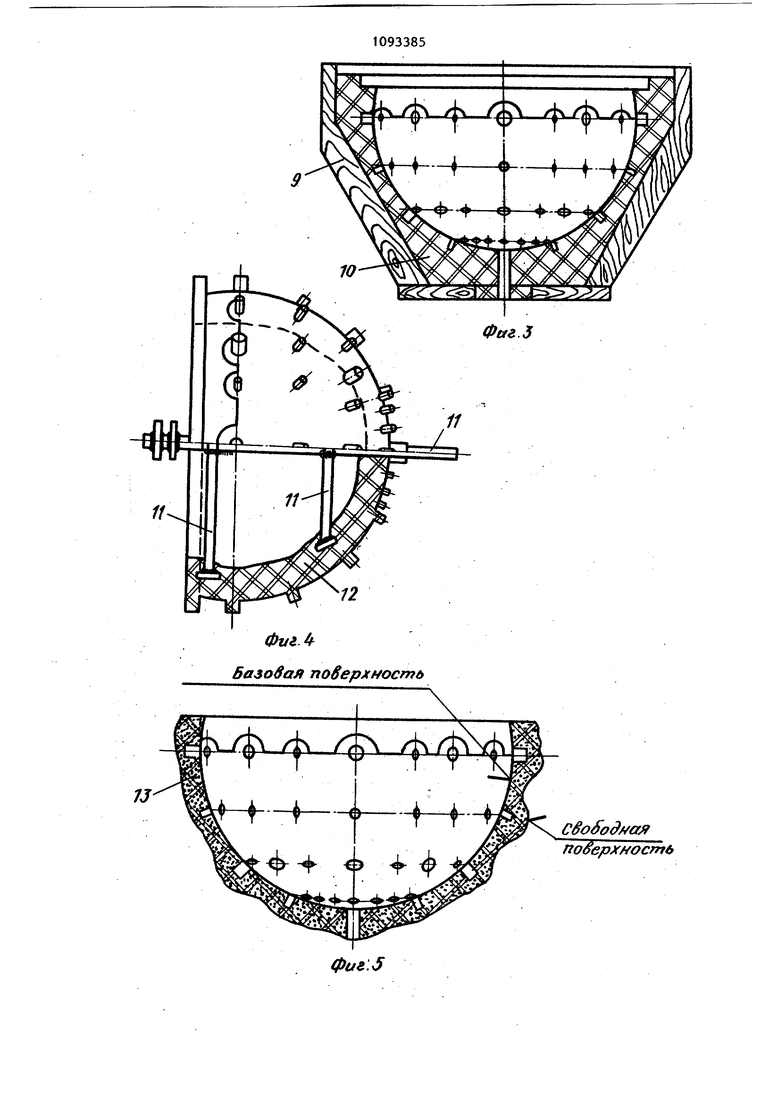

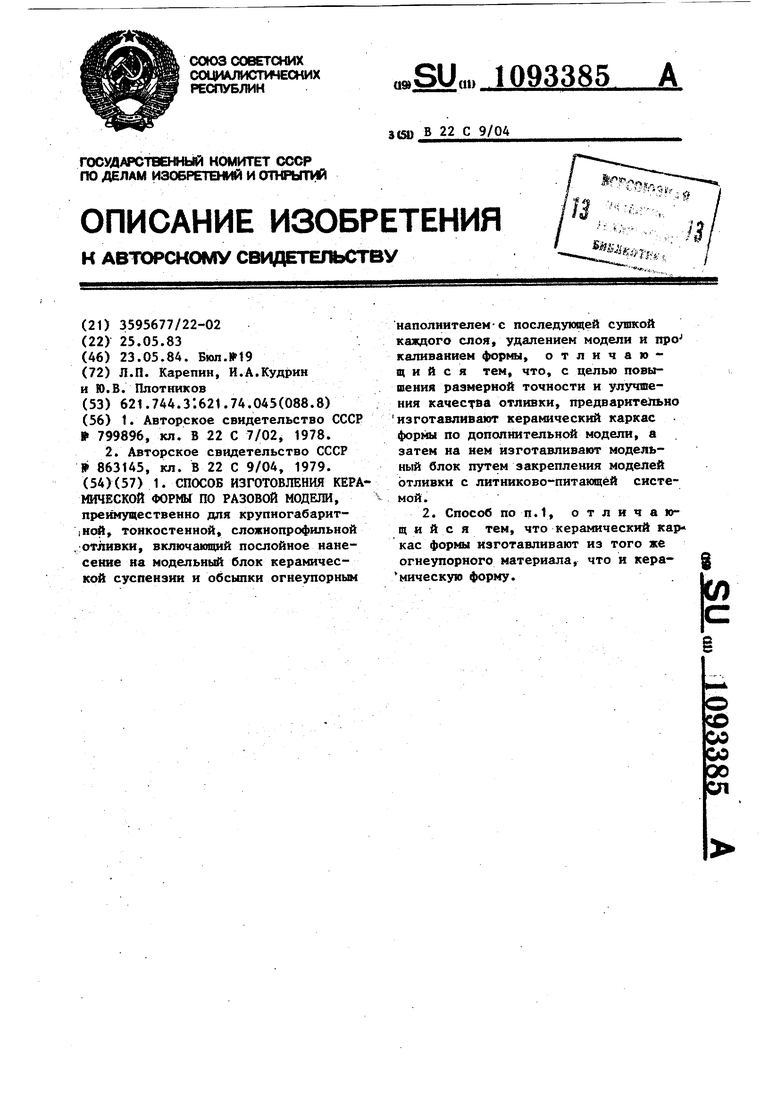

Для осуществления операции обмазки на свободной поверхности полученного керамического каркаса 13 (фиг.7) закрепляют транспортную арматуру (1720). Нанесение огнеупорного покрытия на поверхность модельного блока проводят следующим образом: в полость внутренней сферы запивают гидролизованный раствор этилсиликата 40 для того,

чтобы пропитать знаки стержней. После вьщержки 7-10 мин раствор сливают и полость заполняют суспензией, которую тоже сливают и полость засыпают элект рокорундом с одновременной обсыпкой

свободной поверхности керамического каркаса. Проводят сушку в вакуумноаммиачном шкафу. После 12-кратного повторения этих операций на поверхности модельного блока получают керамический слой 21 (фиг.7), образующий собственно форму полусферы с вмазанным в нее керамическим каркасом 13.

Удаление церезиновой модели полусферы и моделей элементов литниковопитающей системы проводят вытопкой в водяной ванне. Затем форму прокаливают, охлаждают и подают на заливку.

Таким образом, реализация литейной форьО) с керамическим каркасом позволяет вьшолнить сложнзто конфигурацию отливки с наименьшими затрата:ми на изготовление оснастки, так КАК отливка разбита на отдельные элементы, модели которых можно вьтолнить по пресс-формам из гипса, эпоксипласта или металла, габариты которых позволяют работать на прессах или шприц-машинах с малым объемом камер для модельной массы.

базовая поверхf/ocfne /Ж ,

Фиг 2 /f /7 0-

поверхность

Фиг,7

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

| Способ получения крупногабаритных тонкостенных отливок по выплавляемым моделям | 1987 |

|

SU1567316A1 |

| Способ изготовления стальной отливки рабочего колеса центробежного насоса | 2019 |

|

RU2733963C2 |

| Модельный блок для отливки тонкостенных кольцевых заготовок | 1985 |

|

SU1258589A1 |

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2019 |

|

RU2707642C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532750C1 |

| Способ изготовления керамической оболочки для литья по выплавляемым моделям | 2018 |

|

RU2685827C1 |

| Способ изготовления крупногабаритных форм по выплавляемым моделям | 1986 |

|

SU1419828A1 |

| Способ изготовления моделей и стержней из термореактивных и термопластичных смесей | 1983 |

|

SU1163964A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАШЧЕСКОЙ ФОРШ ПО РАЗОВОЙ МОДЕЛИ, преимущественно для крупногабарит{Ной, тонкостенной, сложнопрофильной .отливки, включающий послойное нанесение на модельный блок керамической суспензии и обсыпки огнеупорным наполнителем-с последующей сушкой каждого слоя, удалением модели и прокаливанием формы, отличающийся тем, что, с целью повышения размерной точности и улучшения качества отливки, предварительно изготавливают керамический каркас формы по дополнительной модели, а затем на нем изготавливают модельный блок путем закрепления моделей отливки с литниково-питающёй системой. 2. Способ по п.1 отличающи и с я тем, что керамический кар кас форьш изготавливают из того же огнеупорного материала, что и керамическую форму.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления выплавляемыхМОдЕлЕй для КРупНОгАбАРиТНыХСлОжНОфАСОННыХ ОТлиВОК | 1978 |

|

SU799896A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления литейных форм | 1979 |

|

SU863145A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-05-23—Публикация

1983-05-25—Подача