Изобретение относится к станкостроению, а именно к станочным модулям, работающим в автоматическом режиме без участия человека в измерении детали, расчете и вводе величины коррекции положения инструмента для обработки в заданном поле допуска, предназначено преимущественно для специальных станков с числовым программным управлением (ЧПУ) и может быть применено для обработки деталей резьбовых соединений, используемых в нефте- и газодобьшакяцей промышленности.

Целью изобретения является обеспечение универсальности и повьппение точности обработки путем обеспечения обработки детали различного типоразмера без переналадки измерительного устройства.

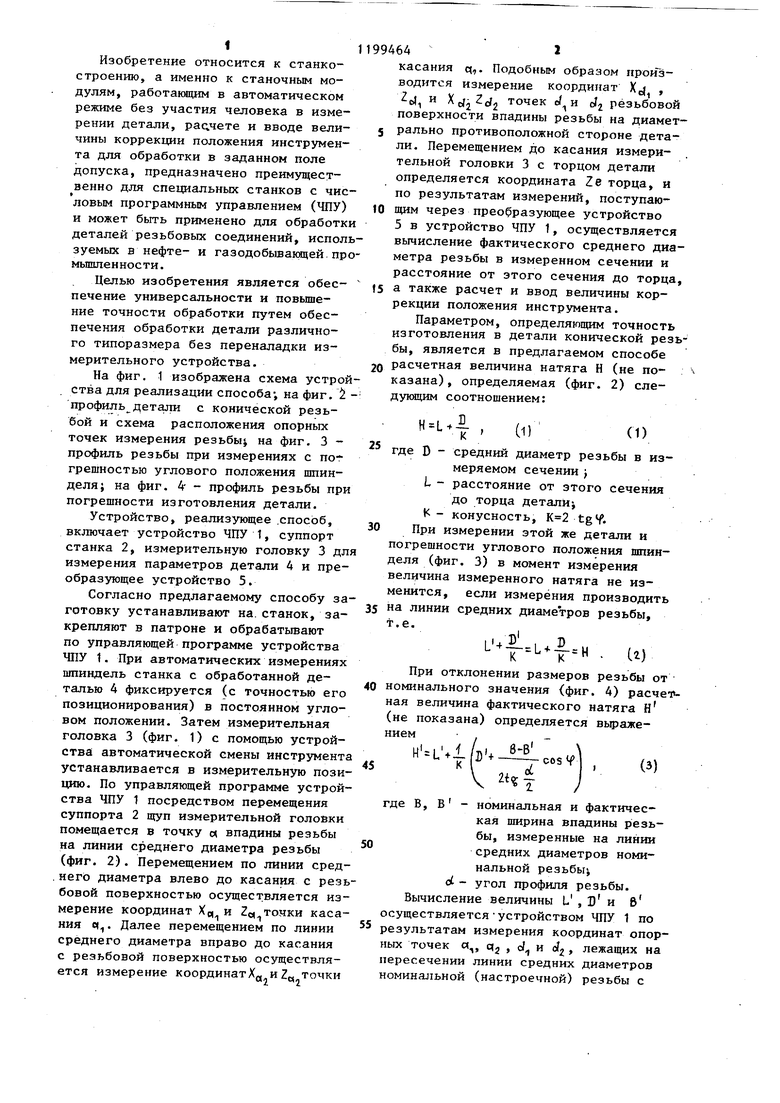

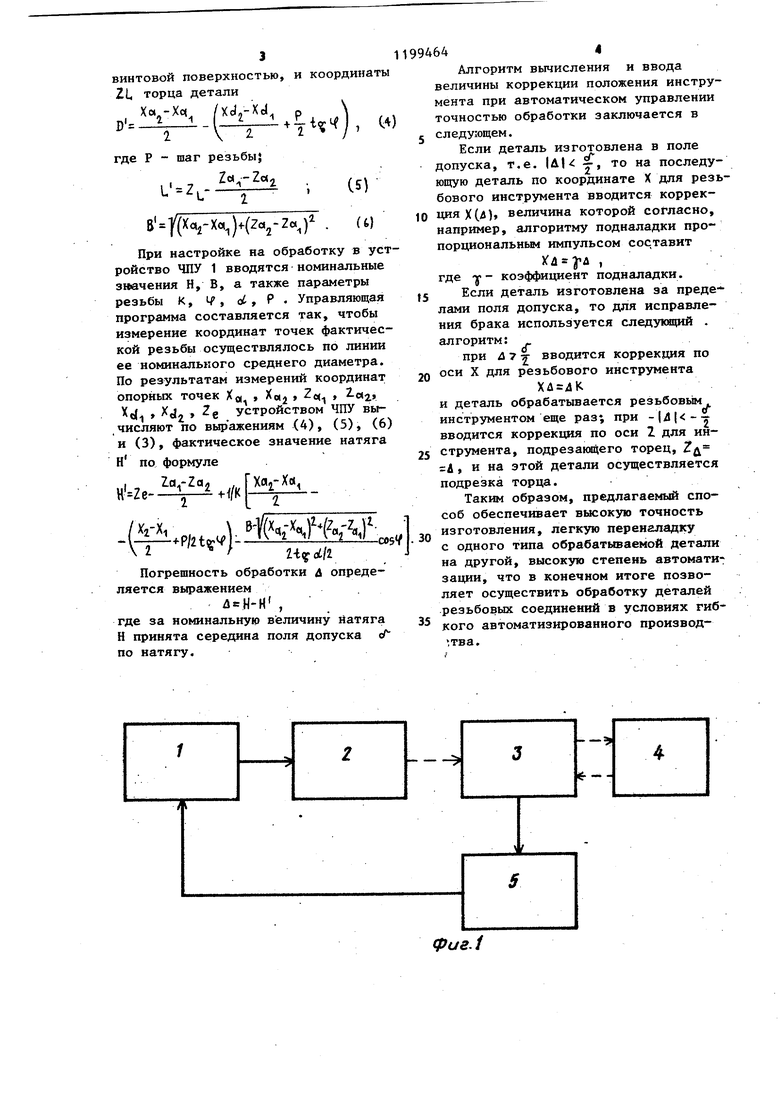

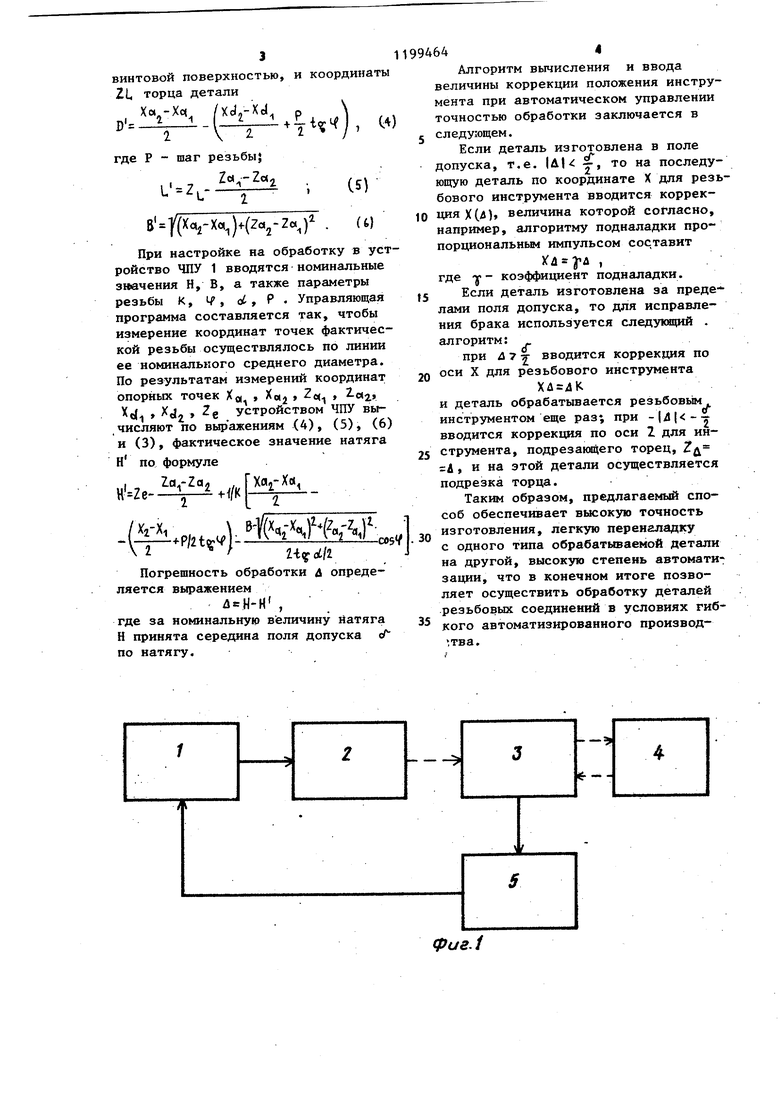

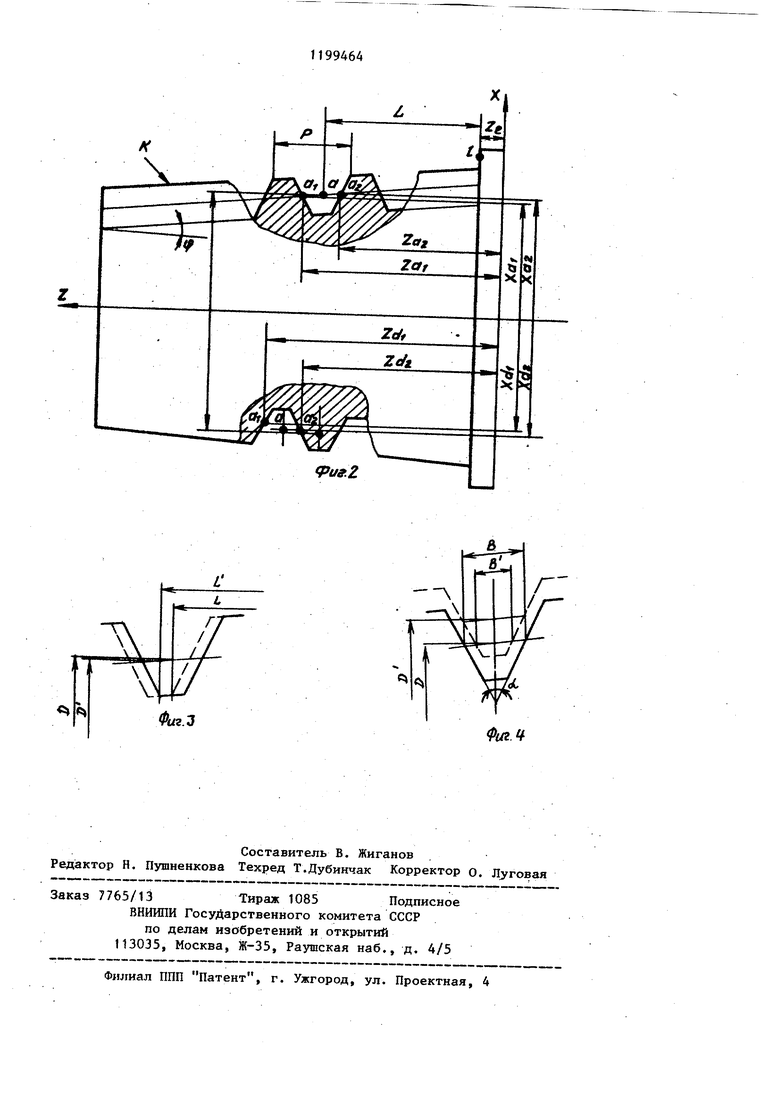

На фиг. 1 изображена схема устройства для реализации способа; на фиг. профиль детали с конической резьбой и схема расположения опорных точек измерения peзьбы на фиг. 3 профиль резьбы при измерениях с по грешностью углового положения шпинделя; на фиг. 4 - профиль резьбы при погрешности изготовления детали.

Устройство, реализующее .способ, включает устройство ЧПУ 1, суппорт станка 2, измерительную головку 3 для измерения параметров детали 4 и преобразующее устройство 5.

Согласно предлагаемому способу заготовку устанавливают на. станок, закрепляют в патроне и обрабатьгеают по управляющей программе устройства ЧПУ 1. При автоматических измерениях шпиндель станка с обработанной деталью 4 фиксируется (с точностью его позиционирования) в постоянном угловом положении. Затем измерительная головка 3 (фиг. 1) с помощью устройства автоматической смены инструмента устанавливается в измерительную позицию. По управляющей программе устройства ЧПУ 1 посредством перемещения суппорта 2 щуп измерительной головки помещается в точку д впадины резьбы на линии среднего диаметра резьбы (фиг. 2). Перемещением по линии сред. него диаметра влево до касания с резьбовой поверхностью осуществляется измерение координат Хя и Zo,тонки касания q. Далее перемещением по линии среднего диаметра вправо до касания с резьбовой поверхностью осуществляется измерение координатХд и2„

касания с(,. Подобным образом производится измерение координат Xd , oli и точек с/. и ofj резьбовой поверхности впадины резьбы на диаметрально противоположной стороне детали. Перемещением до касания измерительной головки 3 с торцом детали определяется координата Ze торца, и по результатам измерений, поступающим через преобразующее устройство 5 в устройство ЧПУ 1, осуществляется вычисление фактического среднего диаметра резьбы в измеренном сечении и расстояние от зтого сечения до торца,

а также расчет и ввод величины коррекции положения инструмента.

Параметром, определяющим точность изготовления в детали конической резьбы, является в предлагаемом способе

расчетная величина натяга Н (не показана) , определяемая (фиг. 2) следукяцим соотношением:

, ( (1)

где D - средний диаметр резьбы в измеряемом сечении j L - расстояние от зтого сечения

до торца детали К - конусность, . При измерении этой же детали и погрешности углового положения шпинделя (фиг. 3) в момент измерения величина измеренного натяга не изменится, если измерения производить на линии средних диаметров резьбы, т.е.

..

(i)

При отклонении размеров резьбы от номинального значения (фиг. 4) расчет ная величина фактического натяга Н (не показана) определяется вь1ражением

i L. 8-В

H L4/J.

(3)

К

где В, В - номинальная и фактическая ширина впадины резьбы, измеренные на линии средних диаметров номинальной резьбы 0 - угол профиля резьбы. Вычисление величины L, D и б осуществляетсяустройством ЧПУ 1 по результатам измерения координат опорных точек а, с(2 , с/ и , лежащих на пересечении линии средних диаметров номинальной (настроечной) резьбы с 3 винтовой поверхностью, и координаты ZL, торца детали (4ч.), . . где Р - шаг резьбы} ,, 7 U -iiг B y()(vX«,)HZo,2-Z«J . (4) При настройке на обработку в уст ройство ЧПУ 1 вводятся номинальные значения Н, В, а также параметры резьбы К, If, 0 , Р . Управляющая программа составляется так, чтобы измерение координат точек фактической резьбы осуществлялось по линии ее номинального среднего диаметра. По результатам измерений координат опорных точек Ха Х«2 Zc , 2.«2., o(i do е устройством ЧПУ вычисляют по выражениям (4), (5), (6) и (3), фактическое значение натяга Н по формуле .,-Za2 .(.p,n, 2-tyot/2 Погрешность обработки 4 определяется выражением 4 Н-Н , где за номинальную величину йатяга Н принята середина поля допуска «Л по натягу. 644 Алгоритм вычисления и ввода величины коррекции положения инструмента при автоматическом управлении точностью обработки заключается в следующем. Если деталь изготовлена в поле допуска, т.е. |Д|-«: -, то на последующую деталь по координате X для резьбового инструмента вводится коррекЦИяХСл), величина которой согласно, например, алгоритму подналадки пропорциональньм импульсом составит Д , где у - коэффициент подналадки. Если деталь изготовлена эа преде- лами поля допуска, то для исправления брака используется следукнций . алгоритм: при 47-я- вводится коррекция по оси X для резьбового инструмента XUS4K и деталь обрабатывается резьбовым инструментом еще раз; при вводится коррекция по оси 1 для инструмента, подрезающего торец, 2д д, и на этой детали осуществляется подрезка торца. Таким образом, предлагаемый способ обеспечивает высокую точность изготовления, легкую переналадку с одного типа обрабатываемой детали на другой, высокую степень автоматизации, что в конечном итоге позволяет осуществить обработку деталей резьбовых соединений в условиях гибкого автоматизированного производтва.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления обработкой деталей с коническими резьбовыми соединениями | 1988 |

|

SU1644090A1 |

| Устройство для измерения размеров резьбы | 1987 |

|

SU1511579A1 |

| Устройство для измерения размеров резьб | 1989 |

|

SU1670337A1 |

| Способ активного управления станком и устройство для его осуществления | 1986 |

|

SU1393591A2 |

| Измерительная головка | 1990 |

|

SU1780930A1 |

| СПОСОБ НАРЕЗАНИЯ НАРУЖНОЙ ИЛИ ВНУТРЕННЕЙ КОНИЧЕСКОЙ РЕЗЬБЫ РЕЗЦОМ | 2015 |

|

RU2599922C1 |

| СПОСОБ АДАПТИВНОЙ ОБРАБОТКИ ИЗДЕЛИЙ НА СТАНКАХ С ЧПУ | 2012 |

|

RU2528923C2 |

| Способ контроля технического состояния станков с ЧПУ | 1983 |

|

SU1228971A1 |

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЗЬБЫ | 2009 |

|

RU2477453C1 |

| Система автоматического управления размерной настройкой токарных станков с ЧПУ | 1981 |

|

SU1144775A1 |

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТОЧНОСТЬЮ ОБРАБОТКИ КОНИЧЕСКИХ РЕЗЬБОВЫХ ДЕТАЛЕЙ, заключающийся в измерении диаметра резьбы и расстояния от торца детали до точки измерения диаметра, последукнцем вычислении погрешности и подналадке ииструмента, отлиЧающийс я тем, что, с целью повышения точности обработки, измеряют в системе координат станка координаты точек пересечения линии средних диаметров с резьбовой поверхностью любых диаметрально противоположных впадин резьбы и координату торца детали, вычисляют величину натяга по фор/муле 0,-2q V4 H.Ze- , .-L (-..p,,,VH

Э

4

.

« - фиг-/

Фиг. Ч

| Руководство nd эксплуатации измерительных устройств фирмы Mauser, ФРГ, 300848-001-3.1978. |

Авторы

Даты

1985-12-23—Публикация

1984-05-18—Подача