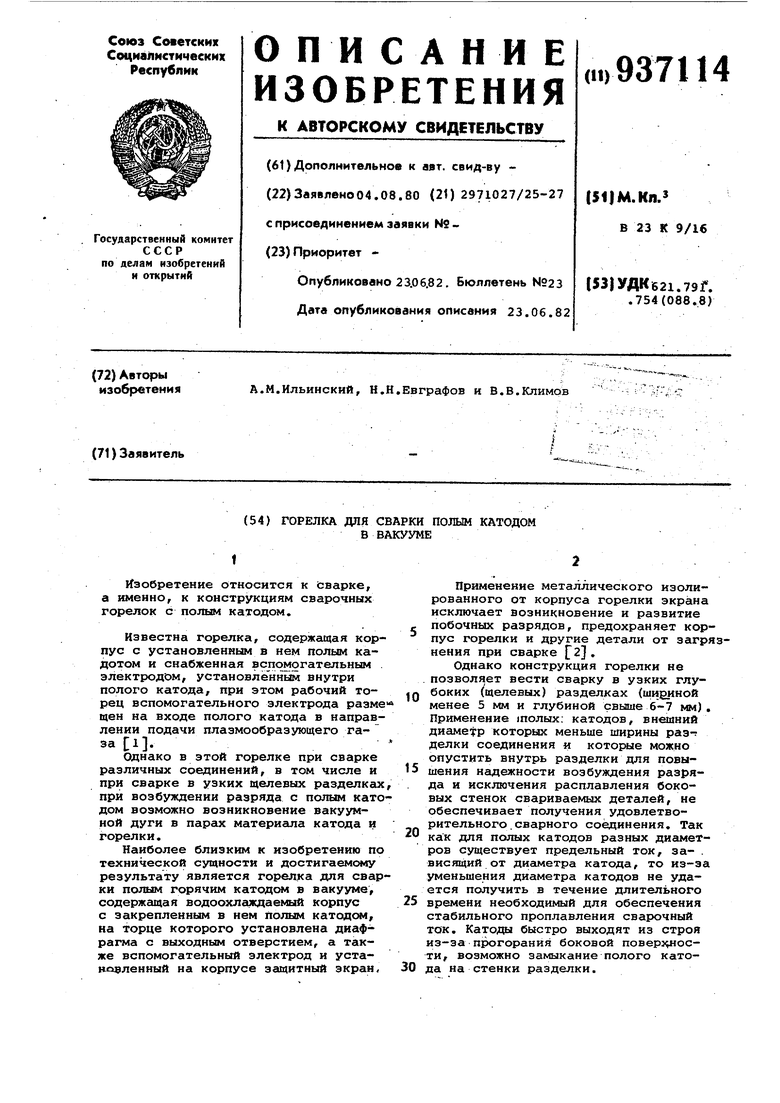

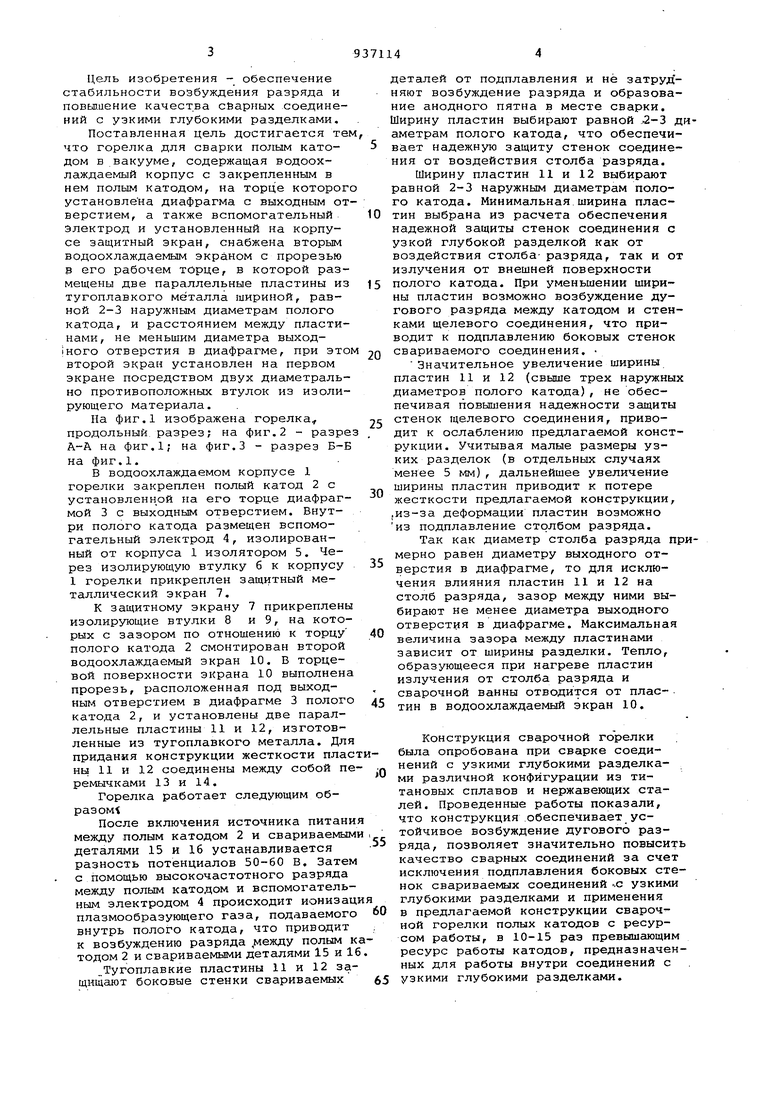

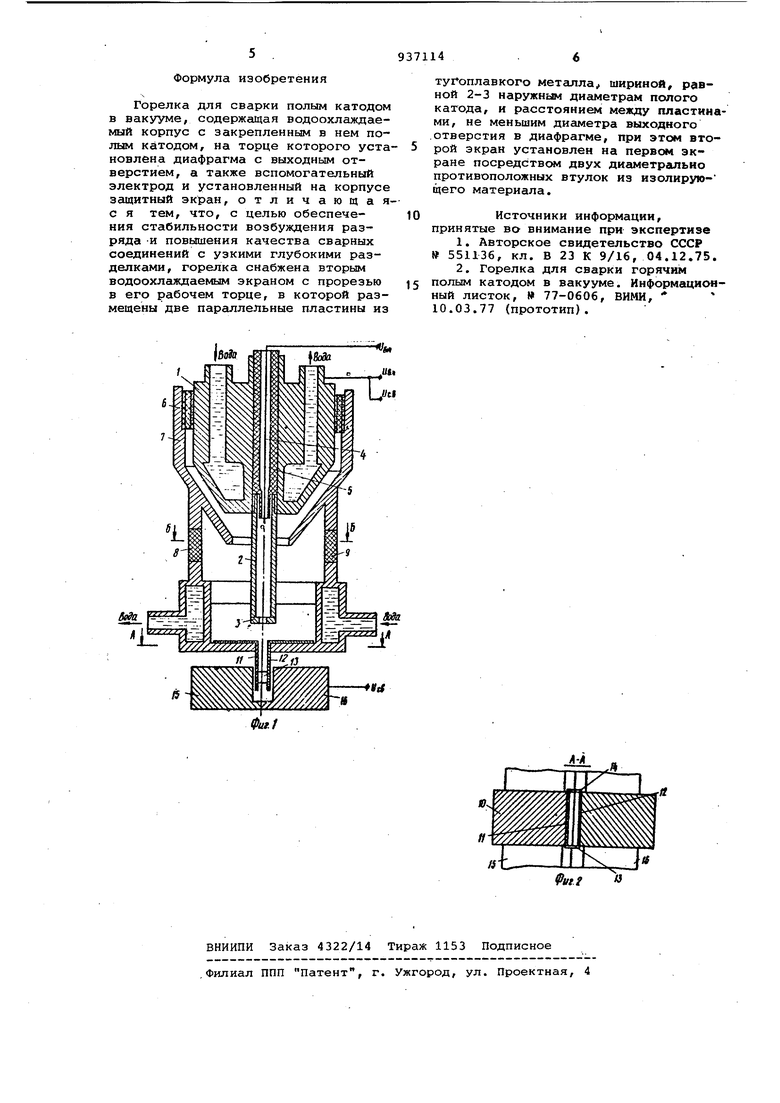

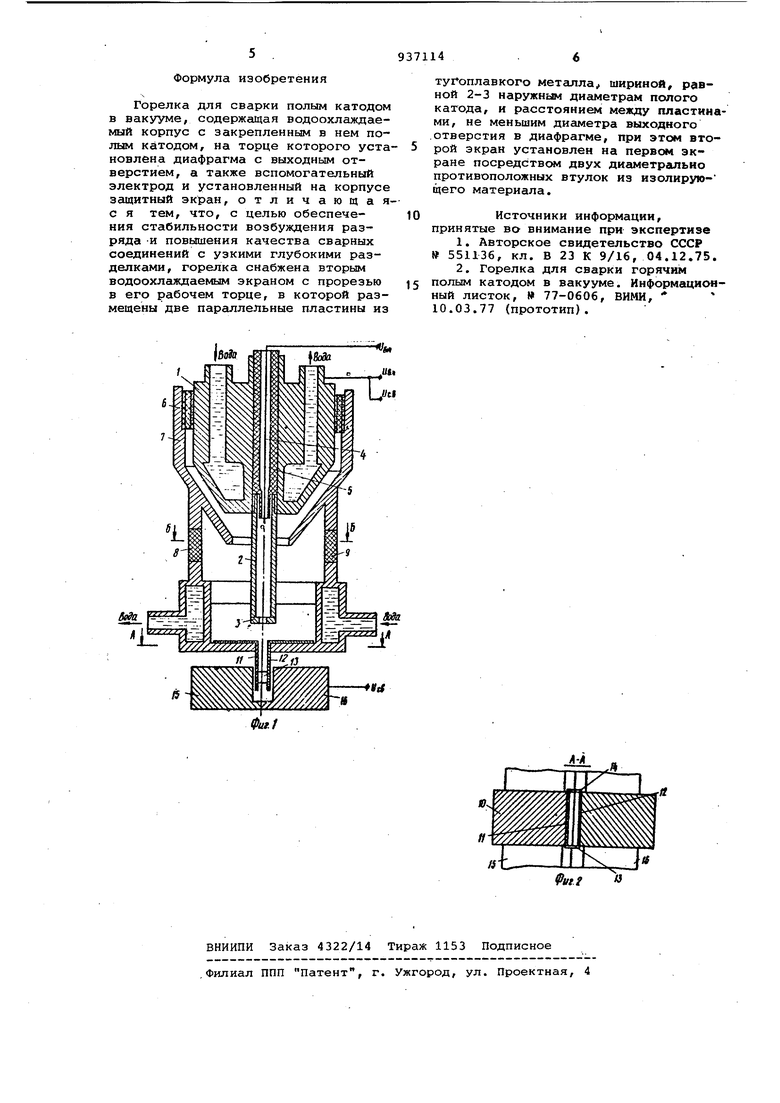

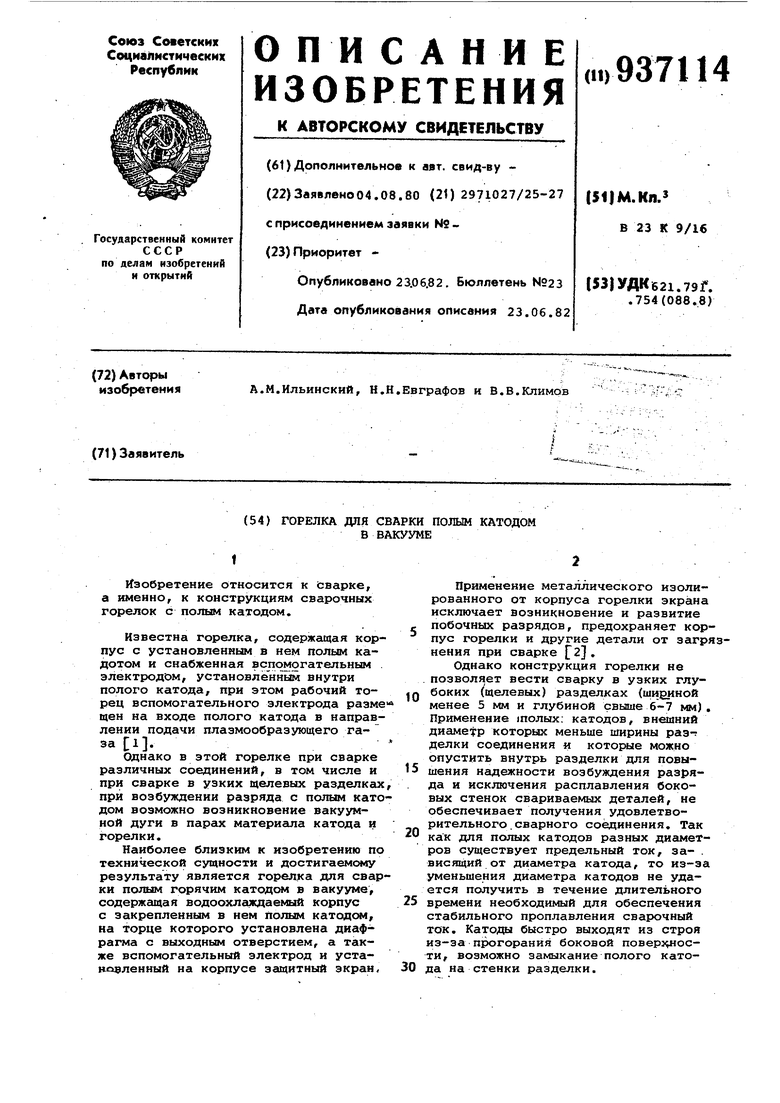

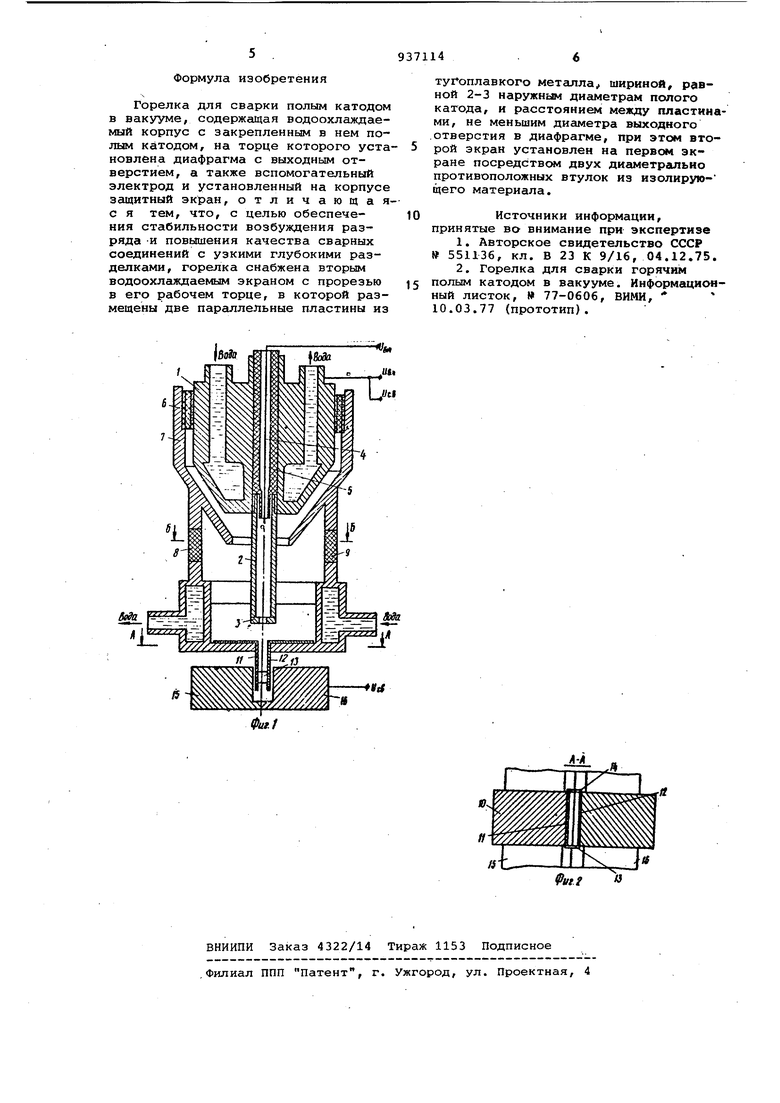

Цель изобретения - обеспечение стабильности возбуждения разряда и повьпление качества сбарных соединений с узкими глубокими разделками. Поставленная цель достигается те что горелка для сварки полым катодом в вакууме, содержащая водоохлаждаемый корпус с закрепленным в нем полым катодом, на торце которог установлена диафрагма с выходным от верстием, а также вспомогательный электрод и установленный на корпусе защитный экран, снабжена вторым водоохлаждаемым экраном с прорезью в его рабочем торце, в которой размещены две параллельные пластины из тугоплавкого металла шириной, равной 2-3 наружным диаметрам полого катода, и расстоянием между пластинами, не меньшим диаметра выходJHoro отверстия в диафрагме, при это второй экран установлен на первом экране посредством двух диаметрально противоположных втулок из изолирующего материала. На фиг,1 изображена горелка, продольный разрез; на фиг.2 - разре А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1. В водоохлаждаемом корпусе 1 горелки закреплен полый катод 2 с установленной на его торце диафрагмой 3 с выходным отверстием. Внутри полого катода размещен вспомогательный электрод 4, изолированный от корпуса 1 изолятором 5. Через изолирующую втулку 6 к корпусу 1 горелки прикреплен защитный металлический экран 7. К защитному экрану 7 прикреплены изолирующие втулки 8 и 9, на которых с зазором по отнощеникз к торцу полого катода 2 смонтирован второй водоохлаждаемый экран 10. В торцевой поверхности экрана 10 выполнена прорезь, расположенная под выходным отверстием в диафрагме 3 полого катода 2, и установлены две параллельные пластины 11 и 12, изготовленные из тугоплавкого металла. Для придания конструкции жесткости плас ны 11 и 12 соединены между собой пе ремычками 13 и 14. Горелка работает следующим образомПосле включения источника питани между полым катодом 2 и свариваемым деталями 15 и 16 устанавливается разность потенциалов 50-60 В. Затем с помощью высокочастотного разряда между полым катодом и вспомогательным электродом 4 происходит ионизац плазмообразующего газа, подаваемого внутрь полого катода, что приводит к возбуждению разряда ,между полым тодом 2 и свариваемыми деталями 15 и 1 Тугоплавкие пластины 11 и 12 за щищают боковые стенки свариваемых деталей от подплавления и не затрудняют возбуждение разряда и образование анодного пятна в месте сварки. Ширину пластин выбирают равной 2-3 диаметрам полого катода, что обеспечивает надежную защиту стенок соединения от воздействия столба разряда. Ширину пластин 11 и 12 выбирают равной 2-3 наружным диаметрам полого катода. Минимальная ширина пластин выбрана из расчета обеспечения надежной защиты стенок соединения с узкой глубокой разделкой как от воздействия столба- разряда, так и от излучения от внешней поверхности полого катода. При уменьшении ширины пластин возможно возбуждение дугового разряда между катодом и стенками щелевого соединения, что приводит к подплавлению боковых стенок свариваемого соединения. Значительное увеличение ширины пластин 11 и 12 (свыше трех наружных диаметров полого катода), не обеспечивая повышения надежности защиты стенок щелевого соединения, приводит к ослаблению предлагаемой конструкции. Учитывая малые размеры узких разделок (в отдельных случаях менее 5 мм), дальнейшее увеличение ширины пластин приводит к потере жесткости предлагаемой конструкции, из-за деформации пластин возможно из подплавление столбом разряда. Так как диаметр столба разряда примерно равен диаметру выходного отверстия в диафрагме, то для исключения влияния пластин 11 и 12 на столб разряда, зазор между ними выбирают не менее диаметра выходного отверстия в диафрагме. Максимальная величина зазора между пластинами зависит от ширины разделки. Тепло, образующееся при нагреве пластин излучения от столба разряда и сварочной ванны отводится от пластин в водоохлаждаемый экран 10. Конструкция сварочной горелки была опробована при сварке соединений с узкими глубокими разделками различной конфигурации из титановых сплавов и нержавеющих сталей. Проведенные работы показали, что конструкция обеспечивает устойчивое возбуждение дугового разряда, позволяет значительно повысить качество сварных соединений за счет исключения подплавления боковых стенок свариваемых соединений .с узкими глубокими разделками и применения в предлагаемой конструкции сварочной горелки полых катодов с ресурсом работы, в 10-15 раз превышающим ресурс работы катодов, предназначенных для работы внутри соединений с узкими глубокими разделками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки в вакууме | 1976 |

|

SU591278A1 |

| Устройство для сварки полым катодом в вакууме | 1988 |

|

SU1687397A1 |

| Устройство для сварки в вакууме | 1981 |

|

SU984759A1 |

| Горелка для сварки и наплавки в вакууме | 1975 |

|

SU531682A1 |

| СПОСОБ МИКРОПЛАЗМЕННОЙ СВАРКИ МЕТАЛЛОВ | 2009 |

|

RU2411112C2 |

| Горелка для сварки неплавящимся электродом в вакууме | 1975 |

|

SU551136A1 |

| Способ термитной сварки | 1988 |

|

SU1593850A1 |

| Горелка для сварки и наплавки в вакууме | 1977 |

|

SU642106A2 |

| Устройство для сварки неплавящимся электродом в вакууме | 1977 |

|

SU694314A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОЙ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2015 |

|

RU2598746C1 |

Авторы

Даты

1982-06-23—Публикация

1980-08-04—Подача