Изобретение относится к области создания новых полимеркомпозитов на основе термопластичных высокомолекулярных соединений, востребованных современными отраслями промышленности, в частности к установкам для поиска перспективных составов композиций, изучения поведения продукта в ходе получения и переработки в задаваемых условиях, то есть для лабораторно исследования и отработки на небольших количествах технологии получения этого продукта, без чего невозможно моделирование крупнотоннажных производств и переход к разработке промышленной технологии и соответствующего оборудования.

Известны предлагаемые исследователям «измерительные смесители» [HaakeRheomix Thermo Scientific (рекламный листок ф. Haake). Лабораторная система Haake PolyLAB/reolab.ru.] рабочим объемом 50-60 см3 и лабораторные одно- и двухчервячные «измерительные экструдеры» [Оригинальные приборы Brabender для испытания материалов и контроля качества. Каталог 25055 Е D СН RU Original Brabender russisch, 2011, с. 9-12.]. Однако давления, создаваемые в зоне смешения смесителя [Haake Rheomix Thermo Scientific (рекламный листок ф. Haake). Лабораторная система Haake PolyLAB/reolab.ru.], относительно невелики, поэтому он не пригоден для получения «жестких», особенно высоконаполненных (до 60%% вес.или более минерального наполнителя) композиций, например, термоэластопластов, или термопластичных резин. «Измерительные экструдеры» [Оригинальные приборы Brabender для испытания материалов и контроля качества. Каталог 25055 Е D СН RU Original Brabender russisch, 2011, с. 9-12.] непрерывного действия для приготовления и переработки материалов на основе эластомеров требуют использования «концентрата»: предварительно приготовленной смеси каучука и, например, полипропилена или опудренных тальком и измельченных каучука и других компонентов композиции, то есть требуют дополнительных технологических операций и устройств, усложняя использование этих экструдеров.

Известно также устройство [Патент RU №2113350, В29С 47/08, В29В 7/30, 1998, БИ №17] для приготовления и переработки композиций на основе термопластичных высокомолекулярных соединений, содержащее последовательно связанные между собой смеситель с механизмами загрузки исходных компонентов в верхней части корпуса и разгрузки исходных компонентов в верхней части корпуса и разгрузки смеси в нижней части с выгрузочным отверстием и червячный пресс с загрузочным отверстием, при выгрузочное отверстие смесителя совпадает с загрузочным отверстием червячного пресса, а механизм разгрузки смеси выполнен в виде полого цилиндра с окном, установленного в расточках корпуса смесителя с возможностью перекрытия его выгрузочного отверстия и охватывающего часть червяка червячного пресса, причем цилиндр снабжен приводом его поворота. Устройство обеспечивает улучшение качества получаемого продукта и повышение производительности технологического процесса, уменьшение металлоемкости габаритов и энергопотребления используемого оборудования.

Известно, кроме того, устройство [Кукушкин В.И. и др., Агрегат АПК 01 для изучения процессов приготовления и переработки термоэластопластов. - Наука производству, 8(46)/2008, с. 67-68 (прототип)] для изучения процессов приготовления и переработки термоэластопластов и других термопласткомпозитов, содержащее последовательно соединенные между собой в одну конструкцию двухроторный энергонапряженный смеситель с зацепляющимися сменными кулачками, экструдер и формующую головку, устройства загрузки, снабженного приводным пневмоцилиндром, исходных компонентов и выгрузки продукта в экструдер, регулируемый электромеханический привод и систему управления, обеспечивающую задание и поддержание необходимых скоростей вращения роторов смесителя и червяка экструдера при периодической или непрерывной работе, поддержание и индикацию заданных температур смесителя, экструдера и формующей головки, регистрацию мощности, потребляемой электромеханическим приводом и контроль давления в пневмоцилиндре устройства загрузки.

Задачей изобретения является расширение функциональных возможностей устройства. Поставленная задача решается предлагаемым устройством, содержащем последовательно соединенные между собой в одну конструкцию двухроторный смеситель с зацепляющимися кулачками, экструдер с возможностью установки сменных червяков и формующую головку с возможностью установки гранулятора, устройство загрузки (с приводным пневмоцилиндром) исходных компонентов и выгрузки смеси в экструдер, регулируемый электромеханический привод и систему управления, обеспечивающую необходимые скорости вращения роторов и червяка при периодической или непрерывной работе, поддержание и индикацию заданных температур смесителя, экструдера и формующей головки, контроль давления в пневмоцилиндре устройства загрузки и регистрацию мощности, потребляемой электромеханическим приводом, снабжено, согласно изобретению, регулятором давления в пневмоцилиндре устройства загрузки исходных компонентов, устройство загрузки исходных компонентов выполнено в виде вертикальной шахты с приемным окном и бункером, перемещающимся в ней затвором, кинематически связанным с пневмоцилиндром, причем передняя стенка бункера выполнена откидывающейся с возможностью перекрытия приемочного окна шахты, при этом поперечные размеры шахты и затвора совпадают с размерами загрузочного отверстия смесителя, поверхность затвора, обращенная к роторам, выполнена так, что в нижнем положении затвора ее профиль совпадает с профилем внутренней поверхности смесителя (смесительной камеры), а рабочие поверхности кулачков очерчены дугами окружности и расположены таким образом, что при вращении роторов их гребни скользят вдоль внутренней поверхности смесителя, и гребни одного ротора скользят вдоль поверхности впадин кулачков другого, вовлекая перерабатываемый материал в зазор между ними (зазоры кулачок-кулачок, кулачок-стенка смесительной камеры и кулачок-затвор), при этом электромеханический привод выполнен реверсируемым.

Выполнение электромеханического привода реверсируемым дает возможность устанавливать разные условия силового воздействия на перерабатываемые исходные компоненты с целью получения смесей необходимого качества: «жесткие», когда давление, развиваемое кулачками роторов, направлено, в основном, на дно смесительной камеры и может быть наибольшим при соответственно, максимальной нагрузке привода, и «мягкие», когда это давление будет направлено, в основном, на затвор устройства загрузки, связанный с пневмоцилиндром, который выполняет роль демпфера. Наличие регулятора давления в пневмоцилиндре позволяет определять давление в смесительной камере как при работе в «мягких» условиях, так и в «жестких» - после изменения этих условий реверсирование электромеханического привода. Заявленное профилирование поверхностей затвора, обращенный к роторам, позволяет восстанавливать геометрию смесительной камеры после ее закрытия затвором и величину рабочих зазоров смесителя и, таким образом, постоянство условий силового воздействия на перерабатываемые материалы. Предложенная геометрия кулачков роторов обеспечивает непрерывную передачу исходных компонентов в зону смешения, их интенсивное перемешивание, пластикацию и гомогенизацию, в том числе в условиях высоких напряжений сдвига при течении получаемой смеси в узких зазорах, принудительную равномерную подачу смеси к транспортной зоне червяка экструдера при формовании и выгрузке. Такое выполнеие заявляемого устройства расширяет его функциональные возможности по назначению и обеспечивает достижение цели изобретения.

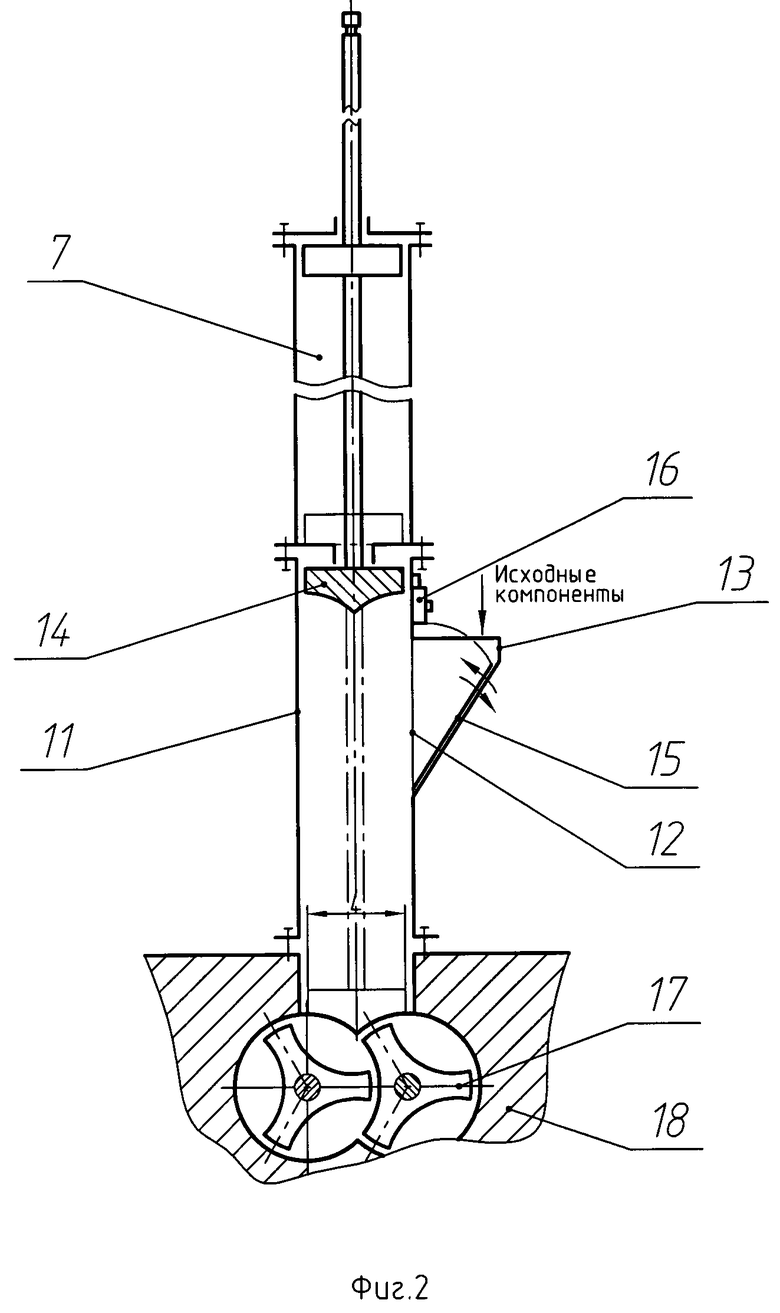

На фиг. 1 схематично изображено предлагаемое устройство для изучения процессов приготовления и переработки термопласткомпозиционных материалов, на фиг. 2 - узел устройства загрузки исходных компонентов и конструкция роторов смесителя (пример конкретного выполнения).

Предлагаемое устройство содержит смеситель 1 с расположенными в нем роторами 2 с зацепляющимися кулачками, экструдер 3 с возможностью установки сменных червяков 4 и формующую головку 5 с возможностью установки гранулятора (не показан), устройство 6 загрузки исходных компонентов с приводным пневмоцилиндром 7 и устройство 8 выгрузки смеси с приводом перемещения (не показан), электромеханический привод 9 и регулятор 10 давления в пневмоцилиндре, которые представляют собой узлы единой конструкции, и снабжено системой (на чертеже не показана) для управления режимами работы, обеспечения технологических параметров и контроля их величины. Устройство загрузки исходных компонентов выполнено в виде вертикальной шахты 11 и приемным окном 12, бункером 13 и перемещающимся в ней затвором 14, кинематически связанным с пневмоцилиндром 7. Передняя стенка 15 бункера выполнена откидывающейся и в закрытом состоянии фиксируется замком 16, перекрывая приемное окно шахты. Кулачки 17 роторов выполнены и расположены таким образом, что при вращении их гребни скользят с заданным зазором вдоль внутренней поверхности смесительной камеры 18 и впадин противолежащих кулачков. Устройство снабжено также набором сменных одно- и многозаходных червяков 4 с правым и левым направлением нарезки, одно- и многоканальных формующих элементов.

Устройство работает следующим образом. При закрытом положении устройства 8 выгрузки смеси, перекрывающем соединение смесительная камера - транспортная зона червяка экструдера, крайнем верхнем положении затвора 14 (фиг. 2) и выбранном режиме работы («мягкие» или «жесткие» условия) откидывающуюся стенку 15 бункера переводят из исходного вертикального положения в рабочее (наклонное) и в соответствии с технологическим регламентом вводя исходные компоненты композиции в смеситель, закрывают приемное окно 12 стенкой 15, переводят затвор 14 в крайнее нижнее положение, замыкая смесительную камеру 18, и в закрытом смесителе проводят смешение. Если процесс проводится в «мягких» условиях, регулятором 10 устанавливают в пневмоцилиндре 7 такое давление Рц при котором затвор начинает подниматься под действием давления Рс, возникающего в смесительной камере, что наблюдается визуально по выступающему из пневмоцилиндра штоку (или по установленному при необходимости датчику перемещения). Давление в смесительной камере определяется из соотношения Рс=Рц × Sn/Sз, где Sn=0,785(D2-d2), Sз=bL и Sn, D, d - эффективная площадь поршня пневмоцилиндра, диаметр поршня и диаметр штока соответственно, Sз, b, L - площадь, ширина и длина затвора.

Если смешение ведут в «жестких» условиях, для определения Рс по приведенному соотношению реверсируют привод 9 и регулятором 10 устанавливают в пневмоцилиндре минимальное давление, при котором затвор удерживается в крайнем нижнем положении, а камера смешения - замкнутой. После окончания смешения устройство 8 выгрузки смеси переводят в открытое положение и роторы 2 смесителя выталкивают готовую смесь к виткам транспортной зоны червяка 4, обеспечивая непрерывность и равномерность его питания. Смесь дополнительно гомогенизируется и пластицируется в экструдере 3, поступает в формующую головку 5 и перерабатывается в тест-профили или, если установлен гранулятор, полупродукт в виде гранул. При этом система управления, задавая и поддерживая все предусмотренные режимы работы, позволяет регистрировать в течение времени основные технологические параметры: температуру в узлах устройства, давление в зоне смешения и мощность, затрачиваемую на смешение, экструдирование с формование и выгрузку готовой смеси. Процесс идет в закрытом объеме при почти полном исключении контакта готовой композиции с атмосферой рабочего помещения. Использование сменных червяков и формующих элементов дает дополнительную возможность изменять условия формования и оценить реологические характеристики получаемого продукта. Предлагаемое устройство для изучения процессов приготовления и переработки термопласткомпозиционных материалов, объединяющее в одну конструкцию смеситель, экструдер и формующую головку, снабженное устройством загрузки исходных компонентов с приводным пневмоцилиндром и выгрузки смеси, регулируемым электромеханическим приводом и системой управления для задания и поддержания необходимых скоростей вращения роторов смесителя и червяка экструдера, измерения затрачиваемой электромеханическим приводом мощности, температуры в смесителе, экструдере и формующей головке, давления в пневмоцилиндре устройства загрузки, выполнению устройства загрузки в виде вертикальной шахты с перемещающимся в ней затвором, кинематически связанным с пневмоцилиндром, в крайнем нижнем положении замыкающим периметр смесительной камеры, и поверхность его, обращенная к роторам, выполнена так, что при вращении роторов их кулачки скользят относительно поверхности затвора с зазором, равным зазору кулачок-стенка смесительной камеры, а электромеханический привод выполнен реверсируемым, позволяет, в отличие от известных устройств, создавать необходимые для приготовления конкретного смесевого продукта, в том числе жесткого, содержащего значительное количество минерального наполнителя, условия силового воздействия в форме, в частности, раздавливания, разминания, растирания и продавливания через зазоры, создающего давление контролируемой величины в камере смешения, и получать высококачественный тест-материал для дальнейших испытаний или иного использования и данные, необходимые для оценки возможности разработки промышленной технологии производства этой композиции и соответствующего оборудования.

Опытный образец предлагаемого устройства с рабочим объемом смесителя около 100 см3 использован, в частности, для изучения и отработки технологии получения и переработки термоэластопластов (ТЭПов) на основе изопренового каучука СКИ-3, этиленпропиленовых каучуков и полипропилена при степени наполнения до 60% вес. и удельном расходе мощности до 20 Вт/г композита.

Устройство может быть применено также для изучения и отработки технологий получения композиций, химически инертных к материалам конструкции (замазок, герметиков, пластилинов, пищевых и кондитерских составов и др.), сохраняющих пластичность при температурах переработки и вязкость которых в процессе приготовления не превышает ориентировочно 10000Па⋅с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ И ПЕРЕРАБОТКИ КОМПОЗИЦИЙ НА ОСНОВЕ ТЕРМОПЛАСТИЧНЫХ ВЫСОКОМОЛЕКУЛЯРНЫХ СОЕДИНЕНИЙ | 1996 |

|

RU2113350C1 |

| СПОСОБ ОДНОСТАДИЙНОГО НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ ДЛЯ АВТОМОБИЛЬНЫХ ШИН, ПРИВОДНЫХ РЕМНЕЙ, ТРАНСПОРТЕРНЫХ ЛЕНТ И ПРОМЫШЛЕННЫХ РЕЗИНОВЫХ ИЗДЕЛИЙ И ДВУХШНЕКОВЫЙ ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2050273C1 |

| Смеситель для полимерных материалов | 1975 |

|

SU595168A1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ СМЕСЕЙ ЭКСТРУЗИЕЙ, СДВИГОВАЯ ВАЛКОВАЯ ГОЛОВКА И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2053123C1 |

| Установка для приготовления многокомпонентной смеси | 1988 |

|

SU1609678A1 |

| Способ получения и нанесения сферопластика на трубы и устройство для его производства непрерывно циклическим способом. | 2020 |

|

RU2770942C1 |

| Экструдер для переработки полимерных материалов | 1982 |

|

SU1046113A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ ИЗ ПВХ ДЛЯ ОКОННЫХ И ДВЕРНЫХ БЛОКОВ С СОДЕРЖАНИЕМ ИОНОВ СЕРЕБРА, ОБЛАДАЮЩИХ АНТИБАКТЕРИАЛЬНЫМИ СВОЙСТВАМИ | 2012 |

|

RU2508197C1 |

| Устройство для смешивания вязких полимерных материалов | 1983 |

|

SU1102680A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНОГО КОМПАУНДА | 2007 |

|

RU2462358C2 |

Изобретение относится к лабораторным устройствам для отработки технологий создания перспективных термопластичных композитов и может быть использовано для изучения процессов приготовления и переработки термопласткомпозиционных материалов. Устройство содержит составляющие единую конструкцию двухроторный смеситель с кулачками, экструдер со сменными червяками и формующую головку. Смеситель имеет пневматический механизм загрузки исходных компонентов с затвором в верхней части корпуса и механизм разгрузки готовой смеси в экструдер в нижней части. При этом устройство снабжено регулятором давления в пневмоприводе механизма загрузки, поверхность затвора, обращенная к роторам, и кулачки роторов спрофилированы таким образом, что при вращении кулачки роторов скользят вдоль поверхности затвора, внутренней поверхности смесителя и впадин кулачков с заданным зазором, вовлекая перерабатываемый материал в эти зазоры, кроме того, электромеханический привод устройства выполнен реверсируемым. Устройство также содержит систему управления, обеспечивающую необходимые скорости вращения роторов и червяка при периодической или непрерывной работе, поддержание и индексацию заданных температур смесителя, экструдера и формующей головки, контроль давления в пневмоцилиндре устройства загрузки и регистрацию мощности, потребляемой электромеханическим приводом. Устройство позволяет смешивать компоненты в жестких условиях, когда давление смеси направлено на дно смесителя и может быть измерено, и мягких условиях, когда давление направлено на затвор и может быть установлено и измерено с помощью регулятора давления. Изобретение обеспечивает расширение функциональных возможностей устройства посредством создания дополнительных контролируемых условий силового воздействия на перерабатываемые исходные компоненты композиции и смесь. 2 ил.

Устройство для изучения процессов приготовления и переработки термопласткомпозиционных материалов, содержащее последовательно соединенные между собой в одну конструкцию двухроторный смеситель с зацепляющимися кулачками, экструдер с возможностью установки сменных червяков и формующую головку с возможностью установки гранулятора, устройство загрузки, с приводным пневмоцилиндром, исходных компонентов и выгрузки смеси в экструдер, регулируемый электромеханический привод и систему управления, обеспечивающую необходимые скорости вращения роторов и червяка при периодической или непрерывной работе, поддержание и индексацию заданных температур смесителя, экструдера и формующей головки, контроль давления в пневмоцилиндре устройства загрузки и регистрацию мощности, потребляемой электромеханическим приводом, снабжено регулятором давления в пневмоцилиндре устройства загрузки исходных компонентов, устройство загрузки исходных компонентов выполнено в виде вертикальной шахты с приемным окном и бункером, перемещающимся в ней затвором, кинематически связанным с пневмоцилиндром, причем передняя стенка бункера выполнена откидывающейся с возможностью перекрытия приемного окна шахты, при этом поперечные размеры шахты и затвора совпадают с размерами загрузочного отверстия смесителя, поверхность затвора, обращенная к роторам, выполнена так, что в нижнем положении затвора ее профиль совпадает с профилем внутренней поверхности смесителя - смесительной камеры, а рабочие поверхности кулачков очерчены дугами окружности и расположены таким образом, что при вращении роторов их гребни скользят вдоль внутренней поверхности смесителя, и гребни одного ротора скользят вдоль поверхности впадин кулачков другого, вовлекая перерабатываемый материал в зазор между ними: в зазоры кулачок-кулачок, кулачок-стенка смесителя и кулачок-затвор, при этом электромеханический привод выполнен реверсируемым.

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ И ПЕРЕРАБОТКИ КОМПОЗИЦИЙ НА ОСНОВЕ ТЕРМОПЛАСТИЧНЫХ ВЫСОКОМОЛЕКУЛЯРНЫХ СОЕДИНЕНИЙ | 1996 |

|

RU2113350C1 |

| УСОВЕРШЕНСТВОВАННЫЙ ЭКСТРУДЕР В СБОРЕ | 2005 |

|

RU2350467C2 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU1014742A1 |

| Двухшнековый экструдер | 1988 |

|

SU1581590A1 |

| Загрузчик сыпучего полимерного материала | 1977 |

|

SU737225A1 |

| Вторично электронное усилительное устройство | 1935 |

|

SU48868A1 |

| Устройство для измерения параметров твердофазной полимеризации при механических воздействиях на вещество | 1987 |

|

SU1453283A1 |

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

Авторы

Даты

2023-12-05—Публикация

2023-06-22—Подача