(5) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СВЯЗУЮЩЕГО НА ВОЛОКНО

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения связующего на волокно | 1983 |

|

SU1122630A1 |

| Способ получения волокна из минерального расплава и устройство для его осуществления | 1982 |

|

SU1068401A1 |

| Способ производства минераловатных теплоизоляционных материалов на основе базальтовых горных пород и получаемый минераловатный утеплитель на основе экологически чистых базальтовых горных пород | 2022 |

|

RU2804530C1 |

| Устройство для нанесения связующего на минеральные волокна | 1985 |

|

SU1224284A2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 2003 |

|

RU2236387C1 |

| Способ нанесения связующего на минеральные волокна | 1987 |

|

SU1446119A1 |

| Камера волокноосаждения | 1978 |

|

SU793954A1 |

| Способ нанесения связующего на минеральные волокна | 1987 |

|

SU1447665A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛОВАТНОГОКОВРА | 1967 |

|

SU198197A1 |

| Устройство для нанесения связующего на волокно | 1985 |

|

SU1296524A1 |

1

Изобретение относится к производ- ству теплоизоляционных строительных материалов, в частности для нанесения связующего, например фенолформальдегидной смолы, на волокне в процессе его образования на валке центрифуги и дальнейшего формирования минераловатного ковра.

Известно устройство для нанесения связующего на минеральное волокно в процессе его образования, содержащее ряд воздушных распылителей-форсунок, установленных по окружности на валке центрифуги 1.

Недостатками данного устройства являются неравномерность распыления связующего, что снижает качество минераловатного ковра, а также значительные потери смолы из-за образоBaHkm крупных капель, стекающих с распылителя вниз, минуя волокно.

Наиболее близким к предлагаемому является устройство для распыления и нанесения связующего на волокно.

содержащее ; естко прикрепленный к торцу валка центрифуги распылительдиффузор с пустотелой цилиндрической головкой с расположенными в задней торцевой стенке отверстиями и проходящей по оси валка внутри головки неподвижной трубкой для подачи связующего с радиальными отверстиями в ее консольной части 2.

Однако известное устройство ввиду ряда конструктивных недостатков также не обеспечивает равномерного распыления и нанесения связующего на волокно.

Цель изобретения - повышение равномерности нанесения связуюи его и качества минераловатного ковра.

Указанная цель достигается тем, что устройство для нанесения связующего на волокна, содержащее жестко прикрепленный к торцевой поверхности валка центрифуги распылитель-диффузор с пустотелой головкой и установленной внутри нее по оси валка неподвижной трубкой с радиальными отверстиями для подачи связукхцего, снабжено торцевой крышкой распылиеля-диффузора, установленной с Кольевым зазором относительно его раочей поверхности, причем конец рубки для подачи связующего посредтвом .подшипниковой опоры смонтиро- . вам в крышк е, а полость головки расылителя выполнена в виде обращенного большим основанием к крышке усеенного конуса с радиальными отвертиями, соосными отверстиями в трубе.

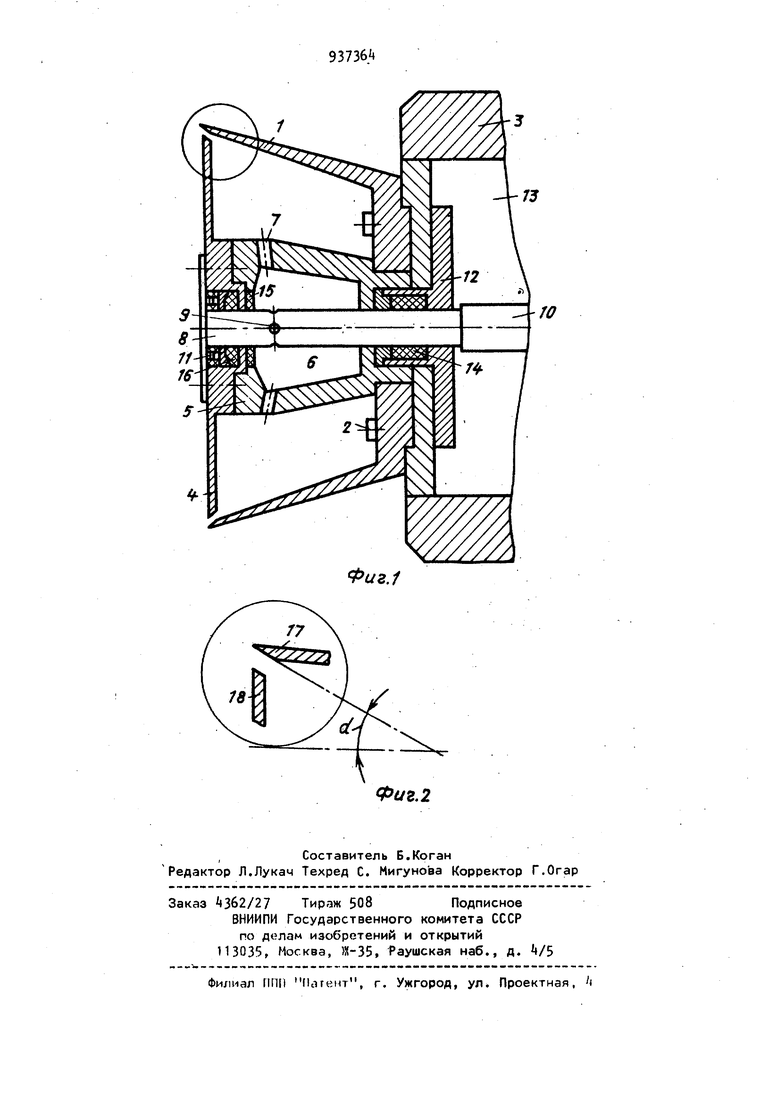

При этом торцевые кромки распылителя-диффузора и крышки заострены Под углом .tO-SO к продольной оси валка центрифуги.

Установка крышки на распылителе-диффузоре предохраняет его от попадания во внутреннее пространство волокон минваты, благодаря чему не залипаются отверстия головки распылителя и внутренняя поверхность стенок распылителя остается чистой, таким образом, попавшие на них капли смолы легко соскальзывают наружу.

Для предохранения стенок распылителя и особенно его переднего торца от налипаний волокон минваты, торцевая поверхность его, обращенная к крьйике, выполнена под углом 40-50 к центральной оси, т.е. имеется острая кромка. Поэтому распылитель практически контактирует с волокнами минваты только своей наружной поверхностью.

Выполнение внутренней полости головкИ в виде конуса, а отверстий головки соосными отверстиям в трубке для подачи связующего позволяет создать при вращении распылителя с головкой некоторое разрежение, которое образуется за счет того, что капли смолы, выходящие из трубки, с большой скоростью отбрасываются в отверстия головки, увлекая воздух, находящийся в полости головки. Так как отверстия в головке распылителя расположены соосно с отверстиями в трубке и находятся в передней расширенной части головки (.т.е. по ходу движения смолы), то мелкие капли смолы, выхватываемые из трубки для подачи связующего, сразу же попадают в отверстия головки и на чистую внутреннюю поверхность стенок распылителя , легко соскальзывая с них наружу,- и наносятся на волокна минеаты. Таким образом, происходит равномерное и мелкодисперсное распыление связующего, что повышает качество минватного ковра.

Закрепление конца трубки для подачи связующего в корпусе крышки обеспечиБает надежную работу уплотнительного элемента, следовательно, предотвращаются утечки через зазоры смолы и охлаждающая вода в валке предохраняется от загрязнения.

Уменьшение потерь смолы позволяет обеспечить необходимые технологические показатели, . расход смолы, подаваемой в трубке, соответствует ее выходу на минватный ковер, что улучшает качественные показатели выпускаемой продукции.

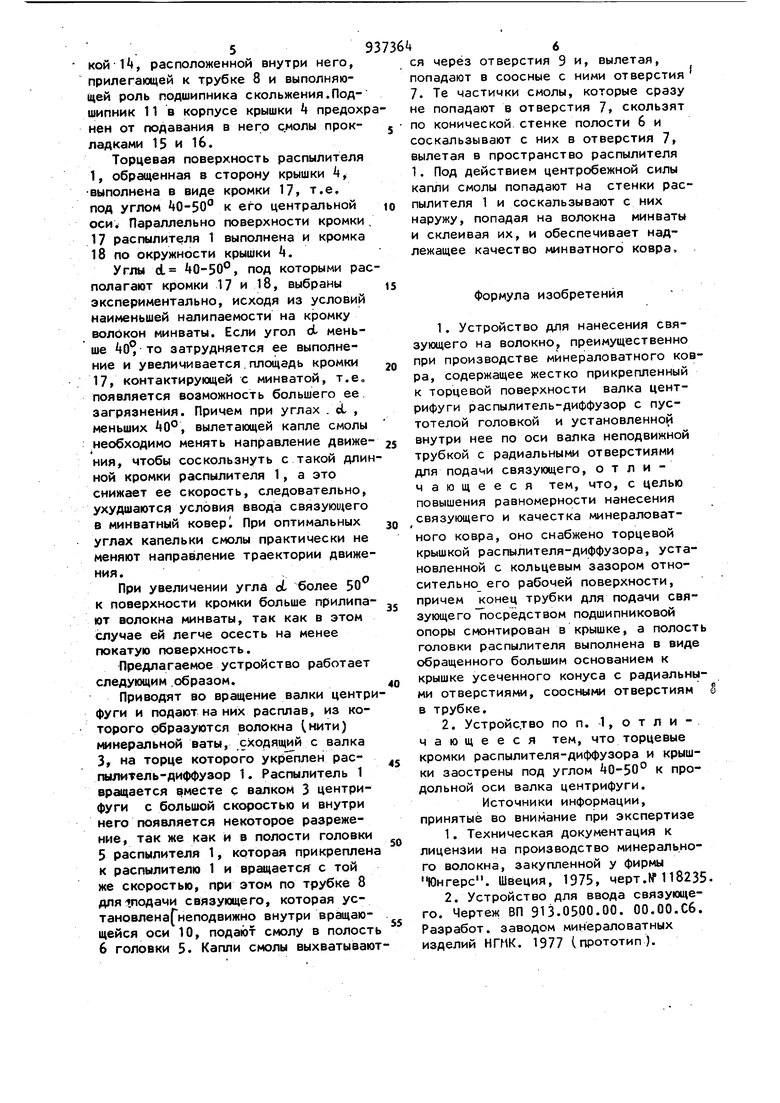

На фиг. 1 представлено устройство, общий вид в разрезе; на фиг. 2 расположение кромок распылителя и крышки.

Устройство для нанесения связующего на волокно содержит конусообразный распылитель-диффузор 1, который жестко, с помощью бортов 2, скреплен с торцевой поверхностью валка 3 центрифуги. Распылитель 1 снабжен крышкой 4, установленной по отношению к нему с зазором по окружности и защищающей его внутреннее разреженное пространство от затягивания в него волокон минваты, которые образуются на валках центрифуги и под действием сжатого воздуха вылетают в камеру (не показано) перед распылителем 1.

По центру распылителя 1 в его заднюю торцевую стенку ввинчена головка

5распылителя 1, Внутренняя полость

6головки 5 выполнена в виде усеченного конуса, больший диаметр которого обращен к крышке k,

В передней части головки 5, прилегающей к корпусу крышки , расположены отверстия 7. Внутрь полости 6 головки 5 по ее оси введена трубка 8 для подачи связующего, имеющая отверстия 9 соосные с отверстиями 7 распылителя 1. Трубка 8 установлена неподвижно и проходит внутри шпинделя оси 10, на которой вращается валок 3 центрифуги. Конец трубки 8 закреплен в корпусе крышки k с помощью подшипников 11 . К головке 5 распылителя прикреплен на резьбе уплотнительный элемент 12, предохраняющий внутреннюю полость 13 валка 3 от просачивания в нее смолы. Уплотнительный элемент 12 снабжен сальниковой прокладКОЙ Т, расположенной внутри него, прилегающей к трубке 8 и выполняющей роль подшипника скольжения.Подшипник 11 в корпусе крышки k предох нен от подавания в него смолы прокладками 15 и 16. Торцевая поверхность распылителя 1, обраценная в сторону крышки 4, выполнена в виде кромки 17, т.е, под углом kQ-SQ° к его центральной оси. Параллельно поверхности кромки 17распылителя 1 выполнена и кромка 18по окружности крышки 4. Углы d 0-50°, под которыми ра полагают кромки 17 и 18, выбраны экспериментально, исходя из условий наименьшей налипаемости на кромку волокон минваты. Если угол oL меньше АО) то затрудняется ее выполнение и увеличивается.площадь кромки 17, контактирующей с минватой, т.е„ появляется возможность большего ее загрязнения. Причем при углах . cL , меньших А0°, вылетающей капле смолы .необходимо менять направление движения, чтобы соскользнуть с такой длин ной кромки распылителя 1, а это снижает ее скорость, следовательно, ухудшаются условия ввода связующего в минватный ковер При оптимальных углах капельки смолы практически не меняют направление траектории движения. При увеличении угла oL более 50 к поверхности кромки больше прилипают волокна минваты, так как в этом случае ей легче осесть на менее покатую поверхность. Предлагаемое устройство работает следующим .образом. Приводят во вращение валки центри фуги и подают на них расплав, из которого образуются волокна (нити) М1неральной ваты, сходящ й с валка 3, на торце которого укреплен расгшлитель-диффузор 1. Распылитель 1 вращается вместе с валком 3 центрифуги с большой скоростью и внутри него появляется некоторое разрежение, так же как и в полости головки 5распылителя 1, которая прикреплена к распылителю 1 и врш(ается с той же скоростью, при этом по трубке 8 для подачи связующего, которая установлена неподвижно внутри вращающейся оси 10, подают смолу в полост 6головки 5. Капли смолы выхватывают ся через отверстия 9 и, вылетая, попадают в соосные с ними отверстия 7. Те частички смолы, которые сразу не попадают в отверстия 7, скользят по конической стенке полости 6 и соскальзывают с них в отверстия 7, вылетая в пространство распылителя 1. Под действием центробежной силы капли смолы попадают на стенки распылителя 1 и соскальзывают с них наружу, попадая на волокна минваты и склеивая их, и обеспечивает надлежащее качество минватного ковра. Формула изобретения 1.Устройство для нанесения связующего на волокно, преимущественно при производстве минераловатного ковра, содержащее жестко прикрепленный к торцевой поверхности валка центрифуги распылитель-диффузор с пустотелой головкой и установленной внутри нее по оси валка неподвижной трубкой с радиальными отверстиями для подачи связующего, отличающееся тем, что, с целью повышения равномерности нанесения связующего и качестка минераловатного ковра, оно снабжено торцевой крышкой распылителя-диффузора, установленной с кольцевым зазором относительно его рабочей поверхности, причем трубки для подачи связующего посредством подшипниковой опоры смонтирован в крышке, а полость головки распылителя выполнена в виде обращенного большим основанием к крышке усеченного конуса с радиальными отверстиями, соосными отверстиям I в трубке. 2.Устройство по п. 1, о т л и чающееся тем, что торцевые кромки распылителя-диффузора и крышки заострены под углом 40-50° к продольной оси валка центрифуги. Источники информации, принятые во внимание при экспертизе 1.Техническая документация к лицензии на производство минерального волокна, закупленной у фирмы Юнгерс. Швеция, 1975, черт.№ 118235. 2.Устройство для ввода связующего. Чертеж ВП 913.0500.00. 00.00.Сб. Разработ. заводом минераловатных изделий НГМК. 1977 (прототип).

Авторы

Даты

1982-06-23—Публикация

1980-10-29—Подача